(54) СПОСОБ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разработки рудных месторождений | 1982 |

|

SU1046515A1 |

| Способ разработки параллельно-сближенных залежей | 1989 |

|

SU1709094A1 |

| Способ комбинированной разработки мощных рудных тел | 1990 |

|

SU1719637A1 |

| Способ разработки параллельных сближенных залежей | 1990 |

|

SU1789688A1 |

| Способ разработки рудных тел | 1989 |

|

SU1684497A1 |

| Способ отработки блоков | 1983 |

|

SU1149016A1 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ МЕСТОРОЖДЕНИЙ ПОДЭТАЖНЫМ ОБРУШЕНИЕМ | 2001 |

|

RU2208162C1 |

| Способ разработки рудных тел | 1988 |

|

SU1579962A1 |

| Способ разработки горизонтальных и пологих рудных тел средней мощности | 2017 |

|

RU2642193C1 |

| СПОСОБ ОБРАЗОВАНИЯ ОТРЕЗНОЙ ЩЕЛИ | 1992 |

|

RU2034148C1 |

1

Изобретение относится к гарной промыш- . ленности и может быть использовано при подземной разработке месторождений полезных ископаемых системами с фронтально-торцовым выпуском руды.

Известен способ разработки рудных за- 5 лежей системой подэтажного обрушения с торцовым выпуском руды, включающий проходку параллельных транспортных выработок на горизонте выпуска и буровых выработок на буровом горизонте, разбурнвание ,Q рудного массива из буровых выработок параллельными веерами глубоких скважин, отбойку слоя руды в панели с оставлением над транспортной выработмэй со стороны массива потолочины-козырька, выпуск под ее прикрытием части запаса обрушенного 15 слоя руды, разбуривание потолочины-козырька из транспортных выработок и выпуск после ее обрушения оставшегося запаса руды 1.

Недостатком указанного способа разра- 20 ботки является цикличность ведения работ, т. е. необходимость чередования во времени выпуска руды и бурения скважин (шпуров) в транспортных выработках,заиливание и запыление ВВ транспортных выработок при

бурении и заряжении скважин и вследствие этого снижение производительности очистной выемки. Кроме того, наличие потолочины-козырька снижает устойчивость транспортных выработок, что делает невозможным его применение в слабых рудах или при повышенном горном давлении.

Наиболее близким по технической сушности к предлагаемому является способ разработки рудных месторождений, включаюш,ий проходку параллельных транспортных выработок и буровых сбоек между ними на горизонте выпуска, проходку буровых выработок на буровом горизонте, образование сплошной опережающей подсечки в отбиваемом массиве между транспортными выработками, бурение в рудном массиве над опережающей подсечкой вееров глубоких скважин из выработок бурового горизонта, послойную отбойку руды над частью опережающей подсечки и фронтально-торцовый выпуск 2.

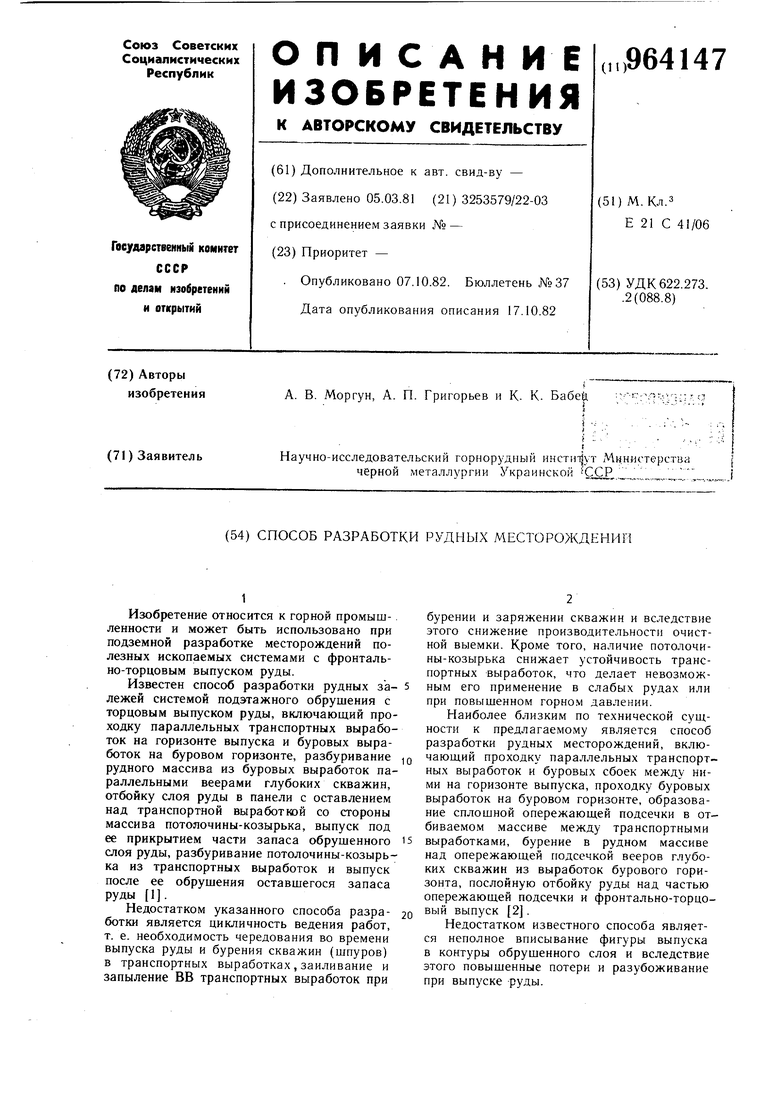

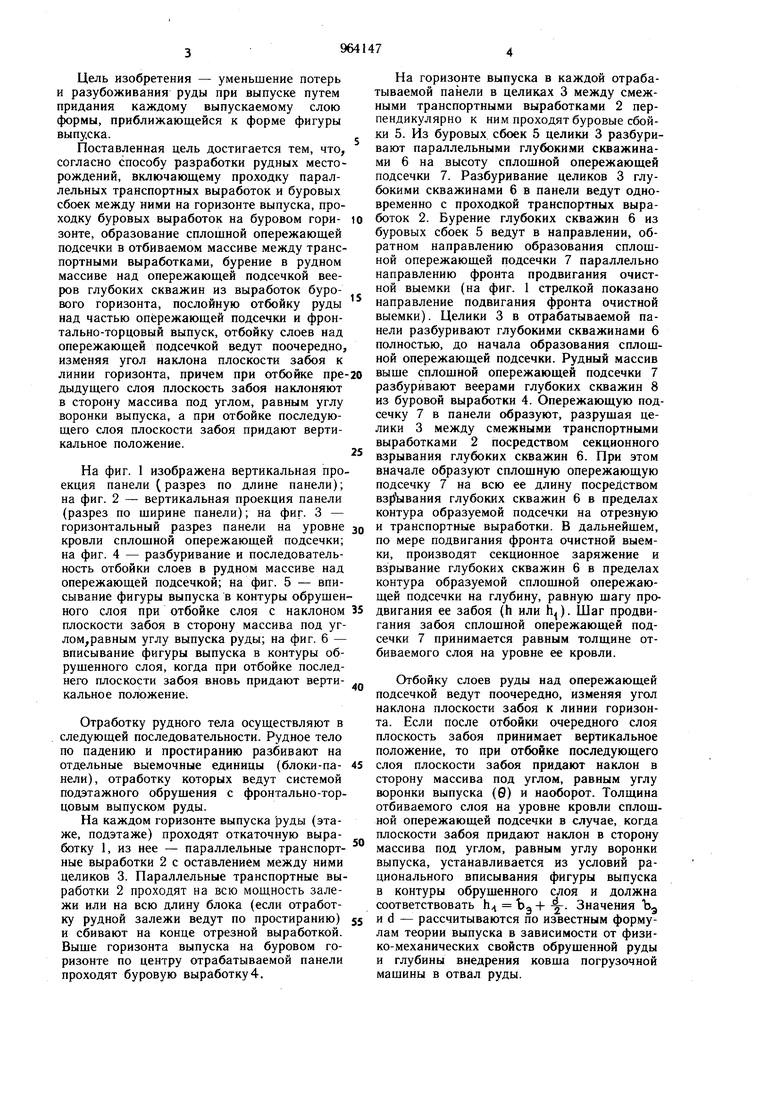

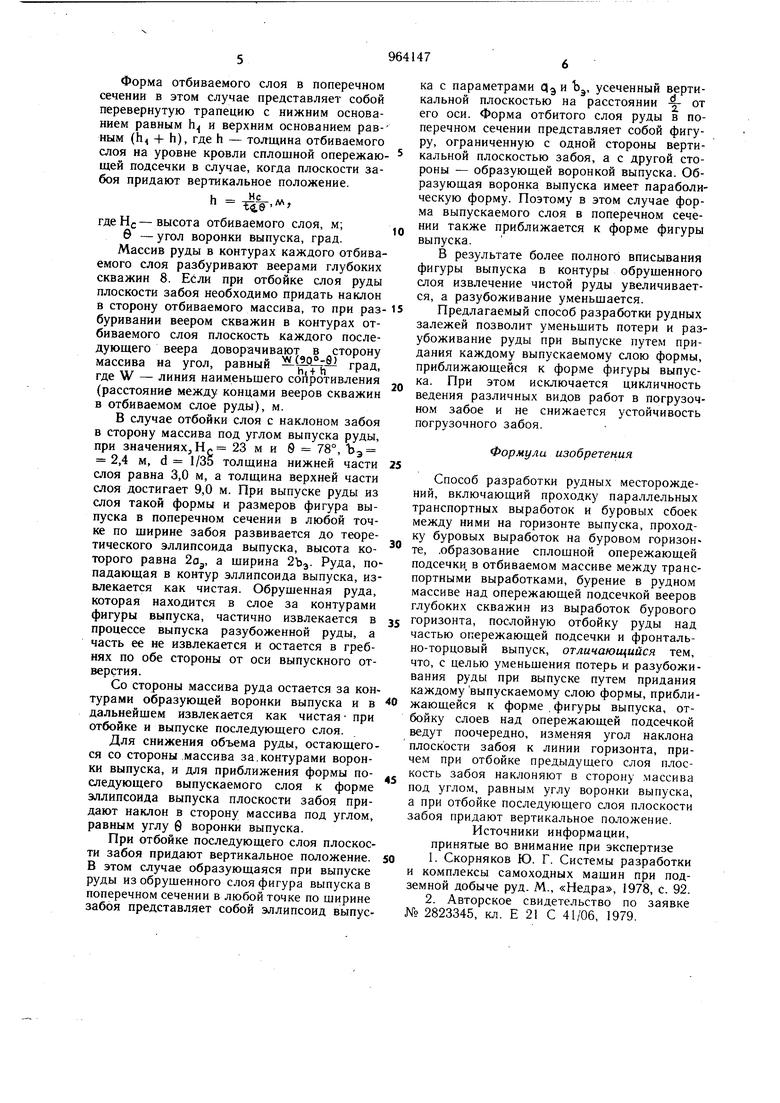

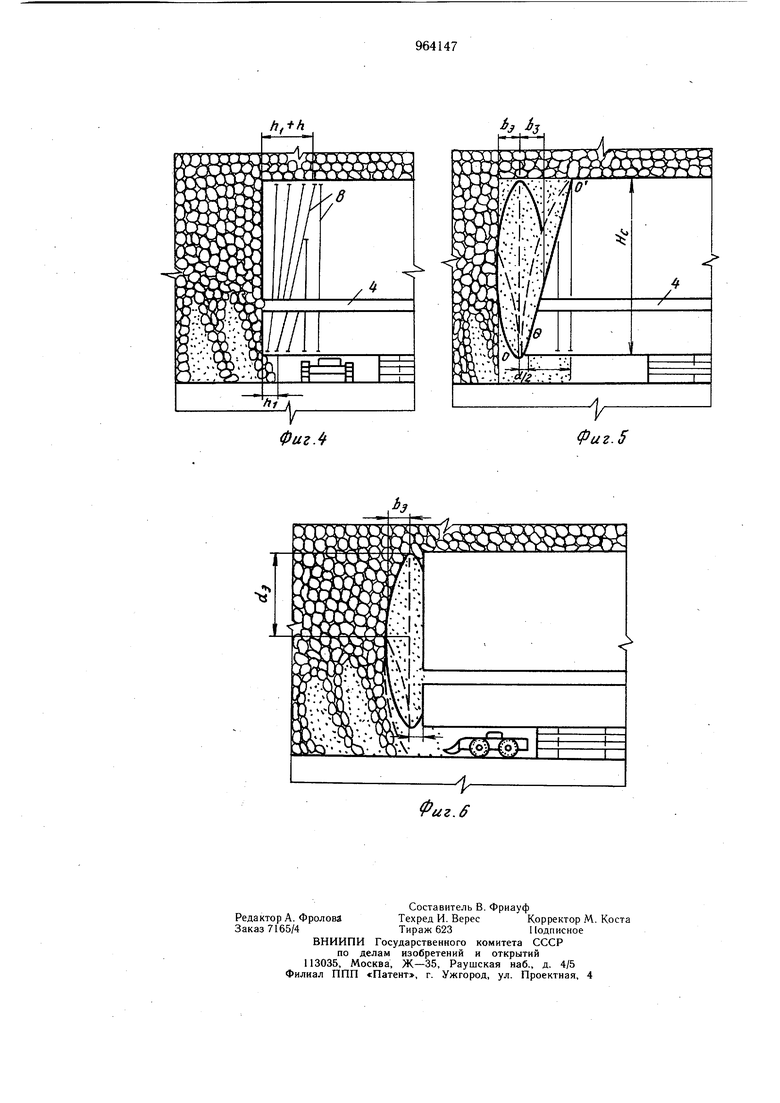

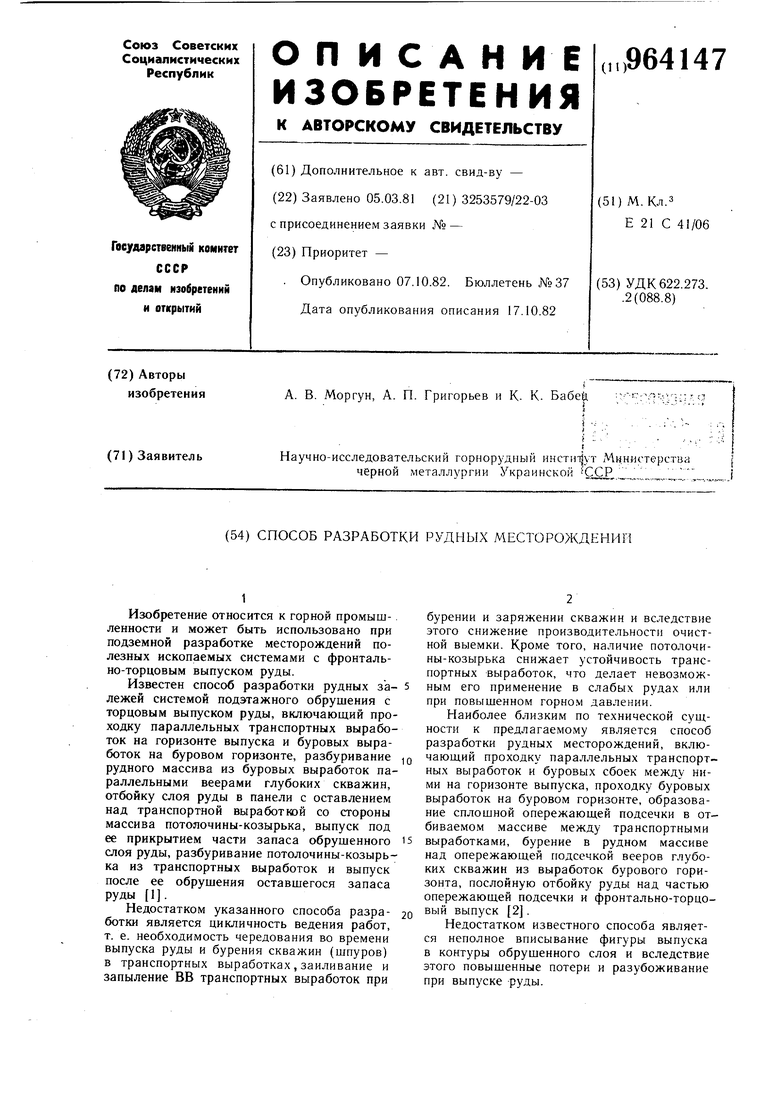

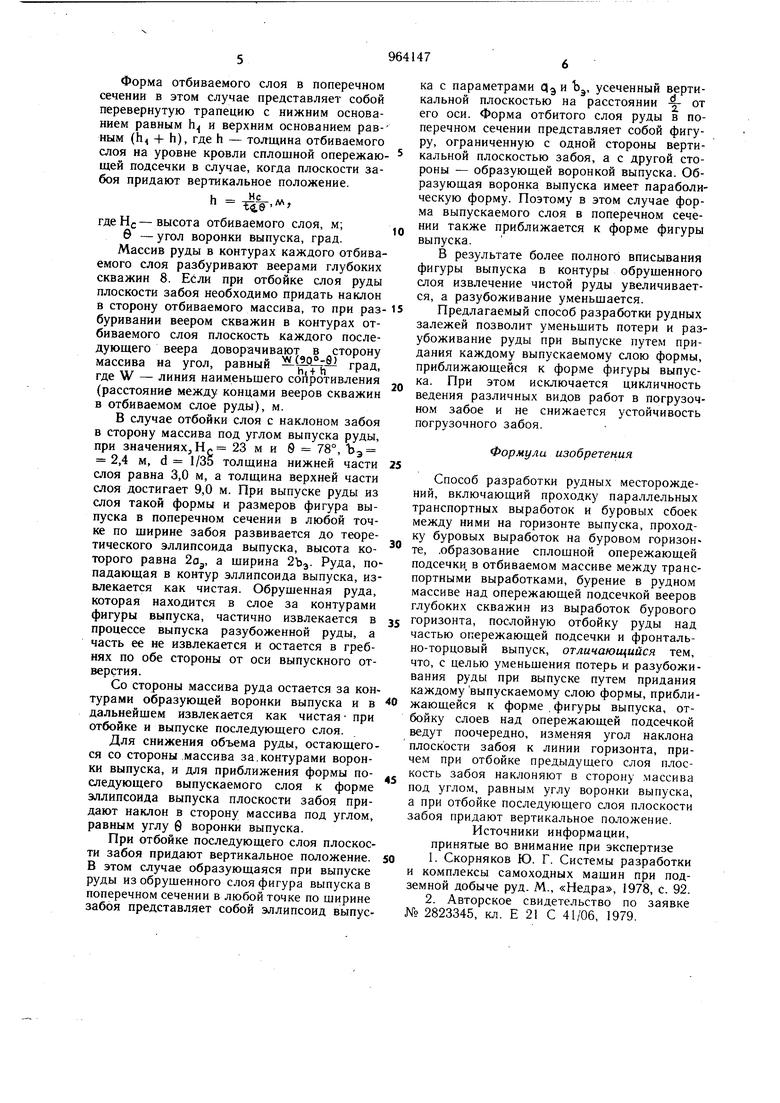

Недостатком известного способа является неполное вписывание фигуры выпуска в контуры обрушенного слоя и вследствие этого повышенные потери и разубоживание при выпуске -руды. Цель изобретения - уменьшение потерь и разубоживания руды при выпуске путем придания каждому выпускаемому слою (}юрмы, приближающейся к форме фигуры выпуска. Поставленная цель достигается тем, что, согласно способу разработки рудных месторождений, включающему проходку параллельных транспортных выработок и буровых сбоек между ними на горизонте выпуска, проходку буровых выработок на буровом горизонте, образование сплошной опережающей подсечки в отбиваемом массиве между транспортными выработками, бурение в рудном массиве над опережающей подсечкой вееров глубоких скважин из выработок бурового горизонта, послойную отбойку руды над частью опережающей подсечки и фронтально-торцовый выпуск, отбойку слоев над опережающей подсечкой ведут поочередно, изменяя угол наклона плоскости забоя к линии горизонта, причем при отбойке предыдущего слоя плоскость забоя наклоняют в сторону массива под углом, равным углу воронки выпуска, а при отбойке последующего слоя плоскости забоя придают вертикальное положение. На фиг. 1 изображена вертикальная проекция панели (разрез по длине панели); на фиг. 2 - вертикальная проекция панели (разрез по ширине панели); на фиг. 3 - горизонтальный разрез панели на уровне кровли сплошной опережаюшей подсечки; на фиг. 4 - разбуриваиие и последовательность отбойки слоев в рудном массиве над опережающей подсечкой; на фиг. 5 - вписывание фигуры выпуска в контуры обрушен ного слоя при отбойке слоя с наклоном плоскости забоя в сторону массива под углом равным углу выпуска руды; на фиг. 6 - вписывание фигуры выпуска в контуры обрушенного слоя, когда при отбойке последнего плоскости забоя вновь придают вертикальиое положение; Отработку рудного тела осуществляют в следующей последовательности. Рудное тело по падению и простиранию разбивают на отдельные выемочные единицы (блоки-панели), отработку которых ведут системой подэтажного обрушения с фронтально-торцовым выпуском руды. На каждом горизонте выпуска руды (этаже, подэтаже) проходят откаточную выработку 1, из нее - параллельные транспортные выработки 2 с оставлением между ними целиков 3. Параллельные транспортные выработки 2 проходят на всю мощность залежи или на всю длину блока (если отработку рудной залежи ведут по простиранию) и сбивают на конце отрезной выработкой. Выще горизонта выпуска на буровом горизонте по центру отрабатываемой панели проходят буровую выработку 4. На горизонте выпуска в каждой отрабатываемой панели в целиках 3 между смежными транспортными выработками 2 перпендикулярно к ним проходят буровые сбойки 5. Из буровых сбоек 5 целики 3 разбуривают параллельными глубокими скважинами 6 на высоту сплошной опережающей подсечки 7. Разбуривание целиков 3 глубокими скважинами 6 в панели ведут одновременно с проходкой транспортных выработок 2. Бурение глубоких скважин б из буровых сбоек 5 ведут в направлении, обратном направлению образования сплощной опережающей подсечки 7 параллельно направлению фронта продвигания очистной выемки (на фиг. 1 стрелкой показано направление подвигания фронта очистной выемки). Целики 3 в отрабатываемой панели разбуривают глубокими скважинами 6 полностью, до начала образования сплощной опережающей подсечки. Рудный массив выще сплошной опережающей подсечки 7 разбуривают веерами глубоких скважин 8 из буровой выработки 4. Опережающую подсечку 7 в панели образуют, разрушая целики 3 между смежными транспортными выработками 2 посредством секционного взрывания глубоких скважин 6. При этом вначале образуют сплошную опережающую подсечку 7 на всю ее длину посредством взрывания глубоких скважин 6 в пределах контура образуемой подсечки на отрезную и транспортные выработки. В дальнейшем, по мере подвигания фронта очистной выемки, производят секционное заряжение и взрывание глубоких скважин 6 в пределах контура образуемой сплошной опережающей подсечки на глубину, равную щагу продвигания ее забоя (h или Ц). Шаг продвигания забоя сплошной опережающей подсечки 7 принимается равным толщине отбиваемого слоя на уровне ее кровли. Отбойку слоев руды над опережающей подсечкой ведут поочередно, изменяя угол наклона плоскости забоя к линии горизонта. Если после отбойки очередного слоя плоскость забоя принимает вертикальное положение, то при отбойке последующего слоя плоскости забоя придают наклон в сторону массива под углом, равным углу воронки выпуска (0) и наоборот. Толщина отбиваемого слоя на уровне кровли сплошной опережающей подсечки в случае, когда плоскости забоя придают наклон в сторону массива под углом, равным углу воронки выпуска, устанавливается из условий рационального вписывания фигуры выпуска в контуры обрушенного слоя и должна соответствовать h . Значения Ъ и d - рассчитываются по известным формулам теории выпуска в зависимости от физико-механических свойств обрушенной руды и глубины внедрения ковша погрузочной машины в отвал руды. Форма отбиваемого слоя в поперечном сечении в этом случае представляет собой перевернутую трапецию с нижним основанием равным h и верхним основанием равным (h + h), где h - толщина отбиваемого слоя на уровне кровли сплошной опережаю щей подсечки в случае, когда плоскости забоя придают вертикальное положение. h где HC-высота отбиваемого слоя, м; & - угол воронки выпуска, град. Массив руды в контурах каждого отбиваемого слоя разбуривают веерами глубоких скважин 8. при отбойке слоя руды плоскости забоя необходимо придать наклон в сторону отбиваемого массива, то при раз буривании веером скважин в контурах отбиваемого слоя плоскость каждого последующего веера доворачивают в сторону массива на угол, равный град, где W - линия наименьшего сопротивления (расстояние между концами вееров скважин в отбиваемом слое руды), м. В случае отбойки слоя с наклоном забоя в сторону массива под углом выпуска руды, при значениях, Нл 23 м и 9 78°, Ъ 2,4 м, d 1/35 толщина нижней части слоя равна 3,0 м, а толщина верхней части слоя достигает 9,0 м. При выпуске руды из слоя такой формы и размеров фигура выпуска в поперечном сечении в любой точке по ширине забоя развивается до теоретического эллипсоида выпуска, высота которого равна 20 а ширина 2Ъэ. Руда, попадающая в контур эллипсоида выпуска, извлекается как чистая. Обрушенная руда, которая находится в слое за контурами фигуры выпуска, частично извлекается в процессе выпуска разубоженной руды, а часть ее не извлекается и остается в гребнях по обе стороны от оси выпускного отверстия. Со стороны массива руда остается за контурами образующей воронки выпуска и в дальнейщем извлекается как чистая при отбойке и выпуске последующего слоя. Для снижения объема руды, остающегося со стороны ,массива за,контурами воронки выпуска, и для приближения формы последующего выпускаемого слоя к форме эллипсоида выпуска плоскости забоя придают наклон в сторону массива под углом, равным углу б воронки выпуска. При отбойке последующего слоя плоскости забоя придают вертикальное положение. В этом случае образующаяся при выпуске руды из обрушенного слоя фигура выпускав поперечном сечении в любой точке по ширине забоя представляет собой эллипсоид выпуска с параметрами Qg и Ъ, усеченный вертикальной плоскостью на расстоянии - от его оси. Форма отбитого слоя руды в поперечном сечении представляет собой фигуру, ограниченную с одной стороны вертикальной плоскостью забоя, а с другой стороны - образующей воронкой выпуска. Образующая воронка выпуска имеет параболическую форму. Поэтому в этом случае форма выпускаемого слоя в поперечном сечении также приближается к форме фигуры выпуска. В результате более полного вписывания фигуры выпуска в контуры обрушенного слоя извлечение чистой руды увеличивается, а разубоживание уменьшается. Предлагаемый способ разработки рудных залежей позволит уменьшить потери и разубоживание руды при выпуске путем придания каждому выпускаемому слою формы, приближающейся к форме фигуры выпуска. При этом исключается цикличность ведения различных видов работ в погрузочном забое и не снижается устойчивость погрузочного забоя. Формула изобретения Способ разработки рудных месторождений, включающий проходку параллельных транспортных выработок и буровых сбоек между ними на горизонте выпуска, проходку буровых выработок на буровом горизонте, .образование сплошной опережающей подсечки, в отбиваемом массиве между транспортными выработками, бурение в рудном массиве над опережающей подсечкой вееров глубоких скважин из выработок бурового горизонта, послойную отбойку руды над частью опережающей подсечки и фронтально-торцовый выпуск, отличающийся тем, что, с целью уменьшения потерь и разубоживания руды при выпуске путем придания каждому выпускаемому слою формы, приближающейся к форме фигуры выпуска, отбойку слоев над опережающей подсечкой ведут поочередно, изменяя угол наклона плоскости забоя к линии горизонта, причем при отбойке предыдущего слоя плоскость забоя наклоняют в сторону массива под углом, равным углу воронки выпуска, а при отбойке последующего слоя плоскости забоя придают вертикальное положение. Источники информации, принятые во внимание при экспертизе 1. Скорняков Ю. Г. Системы разработки и комплексы самоходных мащин при подземной добыче руд. М., «Недра, 1978, с. 92. 2. Авторское свидетельство по заявке № 2823345, кл. Е 21 С 41/06, 1979.

/i /,

. /

Фиг.З

Фиг.

Фиг. 5 J,

Фиг. 6

Авторы

Даты

1982-10-07—Публикация

1981-03-05—Подача