(54) ТЕПЛОИЗОЛЯЦИЯ ВАКУУМНЫХ ЭЛЕКТРОПЕЧЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Теплоизоляция вакуумных электропечей | 1980 |

|

SU883634A1 |

| УГЛЕРОДНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2215687C2 |

| Способ получения углеродных теплоизоляционных изделий | 1979 |

|

SU861300A1 |

| Теплоизоляция вакуумных электропечей | 1983 |

|

SU1139953A1 |

| ТЕРМОСТОЙКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2573468C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2208000C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ УГЛЕРОД-КЕРАМИЧЕСКОЙ МАТРИЦЫ С ГРАДИЕНТНЫМИ ПО ТОЛЩИНЕ СВОЙСТВАМИ | 2015 |

|

RU2593508C1 |

| Высокотемпературная электрическая печь | 1975 |

|

SU550343A1 |

| Кабина транспортного средства | 1979 |

|

SU893592A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ АРМИРОВАННЫХ ВОЛОКНОМ ДЕТАЛЕЙ ИНЖЕКЦИОННЫМ МЕТОДОМ | 2001 |

|

RU2217312C2 |

Изобретение относится к электро-, термии, в частности к теплоизоляции металлургических вакуумных и других электропечей, и может быть использовано в электротехнической, полупроводниковой, полиграфической и других отрасл -х народного хозяйства.

Извест-на теплоизоляция вакуумных электропечей, выполненная в виде цилиндров или спиралей из карбонизованной ткани е пиролитическим покрытием, причем поверхность экранов имеет сквозную перфорацию 35-100 отверстий на 1 см , а оси отверстий наклонены к оси цилиндра под углом 20-60 Clj.

Недостатком такой теплоизоляции является большой расход карбонизованной ткани в результате ее взаимо-действия с парогазовой средой печи и необходимость частой остановки печи для.замены теплоизоляции.

Наиболее близкой к предлагаемой по технической сущности является теплоизоляция, выполненная слоями в виде цилиндров или спиралей из карбонизованной ткани с пиролитическим углеродсодержащим покрытием и сквозной перфорацией, имеющая цилиндрическую или многогранную газопроницаемую мембрану из графита с открыхои: пористостью в пределах 1040% Г.23.

Недостатком известной теплоизоляции является то, что графитовая мембрана не обеспечивает необходимой тепловой защиты карбонизованной ткани, а также защиты ее от взаимодействия с парогазовыми продуктами, так как графит при высокой т.епло-

10 проводности имеет значительно меньшую реакционную способность, чем карбонизованная ткань.

Цель изобретения - повышение эксплуатационной стойкости теплоизоляции.

15

Поставленная цель достигается тем, что в теплоизоляции, содержащей расположенную слоями карбонизованную ткань с пиролитическим углеродсодержащим покрытием и газопроницаемую

20 мембрану, мембрана выполнена из карбониэованной древесноволокнистой плиты с общей пористостью 35-60%.

Карбонизованные древесно-волокнистые плиты получают путем термической обработки древесно-волокнистых плит без доступа воздуха до температур коксования исходных компонентов (1300С .

Низкая теплопроводность карбони30 зёванной древесно-волокнистой .плиты

Обеспечивает снижение температуры и, следовательно, скорости взаимодействия карбонизованной ткани с парогазовой средой печи. Этому же способствует и более высокая по сравнению с карбонизованной тканью реакционная способность карбонизованной древесно-волокнистой плиты.

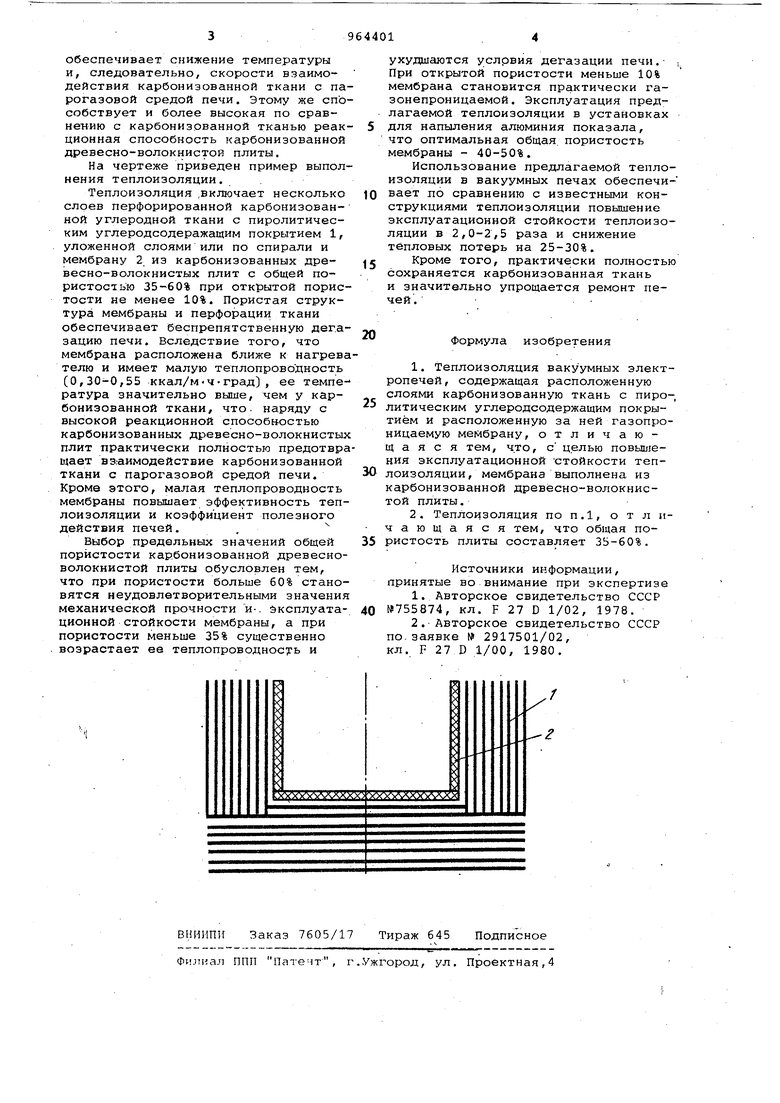

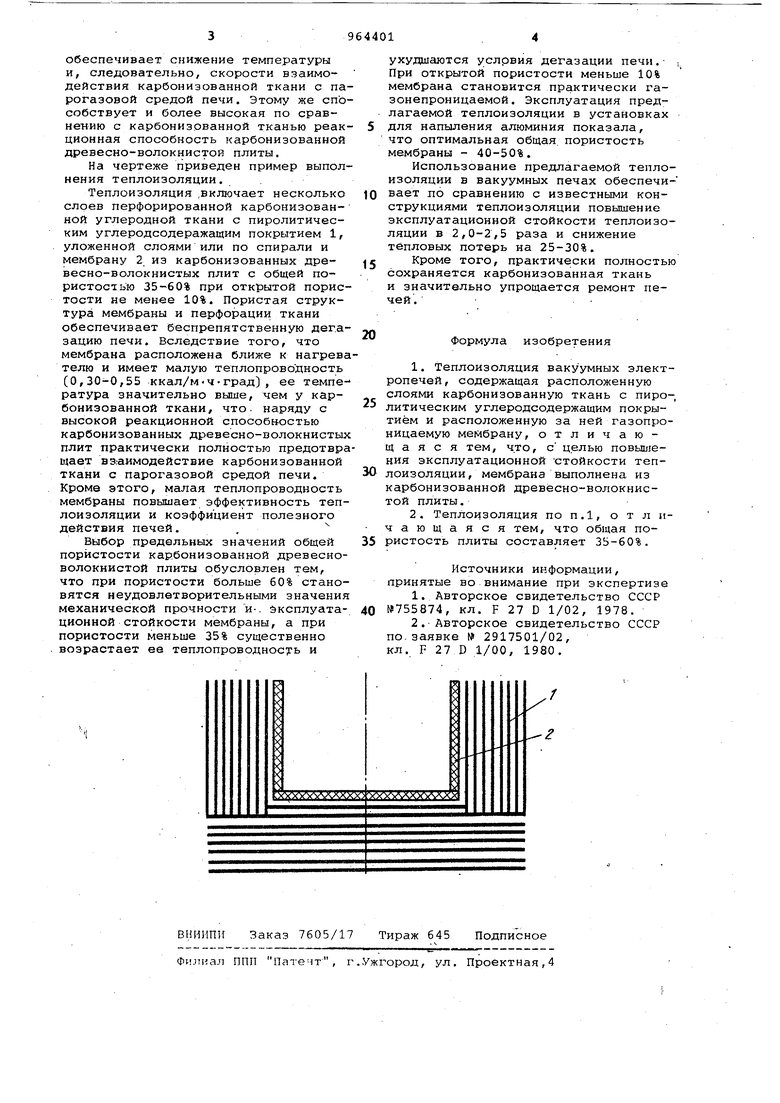

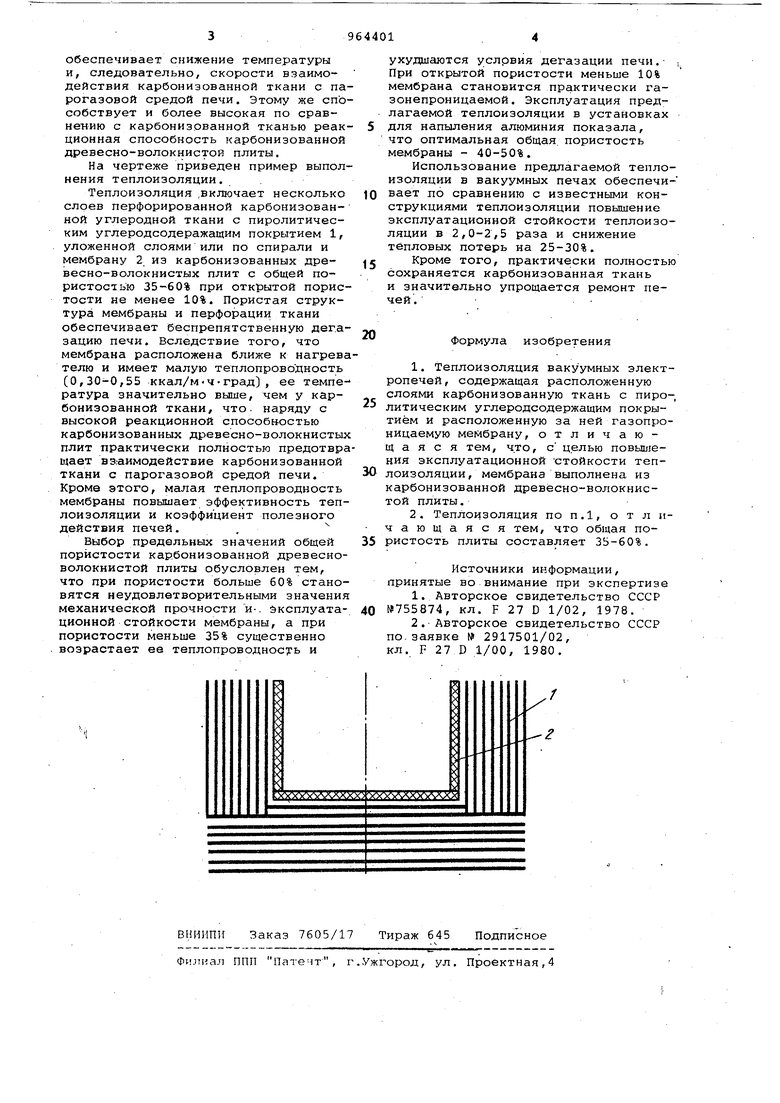

На чертеже приведен пример выполнения теплоизоляции.

Теплоизоляция .включает несколько слоев перфорированной карбонизованной углеродной ткани с пиролитическим углеродсодеражащим покрытием 1, уложенной слоями или по спирали и мембрану 2. из карбонизованных древесно-волокнистых плит с общей пористостью 35-60% при открытой пористости не менее 10%. Пористая структура мембраны и перфорации ткани обеспечивает беспрепятственную дегазацию печи. Вследствие того, что мембрана расположена ближе к нагревателю и имеет малую теплопроводность (0,30-0,55 ккал/МЧГрад), ее температура значительно выше, чем у карбонизованной ткани, что. наряду с ВЫСОКОЙ реакционной способностью карбонизованных древесно-волокнистых плит практически полностью предотвращает взгаимодействие карбонизованной ткани с парогазовой средой печи. Кроме этого, малая теплопроводность мембраны повышает эффективность теплоизоляции и коэффициент полезного действия печей. . Выбор предельных значений общей пористости карбонизованной древесноволокнистой плиты обусловлен тем, что при пористости больше 60% становятся неудовлетворительными значения механической прочности и-, эксплуатационной стойкости мембраны, а при пористости меньше 35% существенно возрастает ее теплопроводность и

ухудшаются условия дегазации печи.При открытой пористости меньше 10% мембрана становится практически газонепроницаемой. Эксплуатация предлагаемой теплоизоляции в установках для напыления алюминия показала, что оптимальная общая, пористость мембраны - 40-50%.

Использование предлагаемой теплоизоляции в вакуумных печах обеспечивает ло сравнению с известными конструкциями теплоизоляции повышение эксплуатационной стойкости теплоизоляции в 2,0-2,5 раза и снижение тепловых потерь на 25-30%.

Кроме того, практически полностью сохраняется карбонизованная ткань и значительно упрощается ремонт печей. .

Формула изобретения

Источники информации, принятые во внимание при экспертизе

кл. F 27 D 1/00, 1980.

Авторы

Даты

1982-10-07—Публикация

1980-12-31—Подача