Изобретение относится к области получения высокотемпературных материалов, которые могут быть использованы в электротехнической, химической и других отраслях промышленности.

Известен теплоизоляционный углеродный материал для вакуумных электропечей, содержащий слой карбонизованной ткани с пиролитическим углеродсодержащим покрытием и газопроницаемую мембрану из карбонизованной древесно-волокнистой плиты (а.с. СССР 964401 от 31.12.80, MKИ F 27 D 1/00).

Известен способ получения теплоизоляционного углеродного материала, включающий карбонизацию тканого материала, нанесение на него пироуглеродного покрытия, карбонизацию древесно-волокнистой плиты и соединение полученных слоев (а.с. СССР 964401 от 31.12.80, МКИ F 27 D 11/00).

Известен теплоизоляционный слоистый материал, содержащий один слой в виде матрицы из термореактивного полимера, наполненного пиролизованной смесью углеродного волокна и углеродных сфер, второй слой в виде армированной композиции, пропитанной пироуглеродом с покрытием из пирографита (патент США 4442165, МКИ В 32 В 5/18, 1984).

Известен способ получения теплоизоляционного слоистого материала, включающий изготовление слоя из армированной вспененной композиции, приготовление второго слоя, соединение слоев с последующей пропиткой пироуглеродом и покрытием пирографитом (патент США 4442165, МКИ В 32 В 5/18, 1984).

Недостатком известных материалов являются их невысокие технико-эксплуатационные характеристики. Это объясняется следующим.

Данные материалы состоят из пористой углеродной подложки, представляющей из себя карбонизованную ткань и вспененную углеродную композицию, и пирографитовый слой. Пирографитовый слой не обладает достаточной термостойкостью при резких теплосменах, поэтому теплозащитные свойства материалов невысоки.

Кроме того, невозможно изготовить с пирографитовым покрытием крупногабаритные изделия, так как сложно получить равномерное покрытие из-за различия в коэффициентах термического расширения и возникающих внутренних напряжениях в материале.

Недостатками известных способов получения этих материалов являются длительность и сложность процесса и связанные с этим большие энергозатраты.

Известен углеродный слоистый материал, содержащий изотропный слой из углеродсодержащего материала, выполненного, например, из угольного порошка или окисленного графита, и смешанный со связующим и соединенный с ним, по меньшей мере, один слой анизотропного материала, например графитовой фольги типа "Grafoil". Слои соединены с помощью различных смол (патент Германии 3614574, МКИ С 04 В 35/52, 1986 - прототип).

Известен способ получения углеродного слоистого материала, включающий изготовление изотропного и анизотропного слоев, соединение их между собой (патент Германии 3614574, МКИ С 04 В 35/52, 1986 - прототип). Изготовление изотропного слоя ведут путем смешения угольного порошка или окисленного графита со связующим. После чего проводят горячее формование композиции при температуре 130-140oС и давлении 10 атм с последующим нагреванием до 2000oС. Соединение изотропного и анизотропного слоев (готовая графитовая фольга типа "Grafoil") ведут путем их склеивания смолой при температуре 130oС и давлении 0,5 МПа в течение 30 мин. Перед склеиванием готовят смолу растворением фенольных, фурановых или других подобных смол в растворителе, например метилэтилкетоне, с последующим удалением растворителя при температуре 800oС в инертной атмосфере.

Недостатком известного материала, полученного по способу-прототипу, являются невысокие эксплуатационные характеристики (прочность и термостойкость), высокая пористость, достигающая 60%, а также большая сложность, трудоемкость и длительность процесса его получения.

Техническим результатом предлагаемого решения является создание углеродного слоистого материала с высокими эксплуатационными характеристиками, а также простой и менее трудо- и энергоемкой технологии его получения.

Указанный технический результат достигается за счет того, что в известном углеродном слоистом материале, содержащем выполненные из углеродсодержащего материала изотропный и соединенный с ним, по меньшей мере, один анизотропный слой, в качестве углеродсодержащего материала взят термически расщепленный графит, причем отношение плотности анизотропного слоя к плотности изотропного слоя составляет 1,2-43, а отношение толщины анизотропного слоя к толщине изотропного слоя составляет 0,01-0,2.

Кроме того, технический результат достигается тем, что в известном способе получения углеродного слоистого материала, включающем изготовление изотропного слоя, соединение его с анизотропным слоем, операции изготовления и соединения этих слоев производят одновременно путем их прессования, с одновременным вращением или вибрацией, по крайней мере, одного пуансона вдоль поверхности прессуемого материала.

Предложенное техническое решение является промышленно применимым. Благодаря высоким эксплуатационным характеристикам углеродного слоистого материала он может быть применен в высокотемпературной технике, в машиностроении, в энергетической промышленности, где используются высокотемпературные электрические печи, и где в зоне обжига или графитации невозможно использование пылящих материалов, например углеродной волокнистой теплоизоляции. Так, в печах для обжига турбинных лопаток необходима предельная чистота в зоне графитации; в печах для выращивания кристаллов типа "Редмет" также должна быть применена высокочистая тепловая защита. Для всех перечисленных целей с успехом может быть использован новый слоистый материал.

Сущность изобретения состоит в следующем.

Предлагаемый материал имеет изотропный слой, состоящий из сцепленных друг с другом хаотично расположенных червеобразных частиц термически расщепленного графита, и, по меньшей мере, один анизотропный слой, который состоит из таких же червеобразных сцепленных между собой частиц термически расщепленного графита, но ориентированных параллельно друг другу. При этом анизотропный слой имеет ярко выраженную анизотропию тепловых и энергетических свойств, а второй неориентированный слой изотропен по своим характеристикам.

В зависимости от условий прессования свойства слоистого материала изменяются в большом интервале значений. Свойства анизотропного слоя приближаются к свойствам гибкой графитовой фольги, получаемой формованием между валками. Свойства изотропного слоя занимают промежуточное положение между свойствами анизотропного слоя и исходного порошка термически расщепленного графита. В отличие от известных слоистых материалов, предлагаемый материал имеет резкую границу по свойствам между анизотропным и изотропным слоями. Такая структура обеспечивается перемещением пуансона вдоль поверхности прессуемого материала. Толщина анизотропного слоя зависит от способа перемещения пуансона во время прессования. Меньшие толщины получаются при возвратно-поступательном или вращательном перемещении пуансонов, большие - при вибрации пуансонов вдоль поверхности прессования.

В связи с тем, что напрессовка гибкой графитовой фольги на изотропный слой безрезультатна из-за отсутствия адгезии материалов, в силу чего в известных способах слои соединяют клеящими веществами, предлагаемый слоистый материал получали из одной заготовки без последующего соединения слоев.

Кроме того, анизотропный слой в виде графитовой фольги является, что очень важно, терморадиационным экраном, способным в 4-5 раз погасить температуру, прежде чем она достигнет изотропного слоя.

Ниже приведены конкретные примеры изготовления материала.

Пример 1.

Исходный порошок термически расщепленного графита в количестве 17 г, имеющий насыпную плотность 20-27 кг/м3, засыпали в цилиндрическую пресс-форму, установленную между двумя пуансонами, снабженными приводами вращательного и возвратно-поступательного движения.

Установили удельное давление 70 кг/см2, включили привод верхнего пуансона и установили скорость вращения пуансона 500 об./мин. По достижении заданного давления выдержали при этом давлении заготовку в течение 50 сек. После чего отключили электропитание пресса.

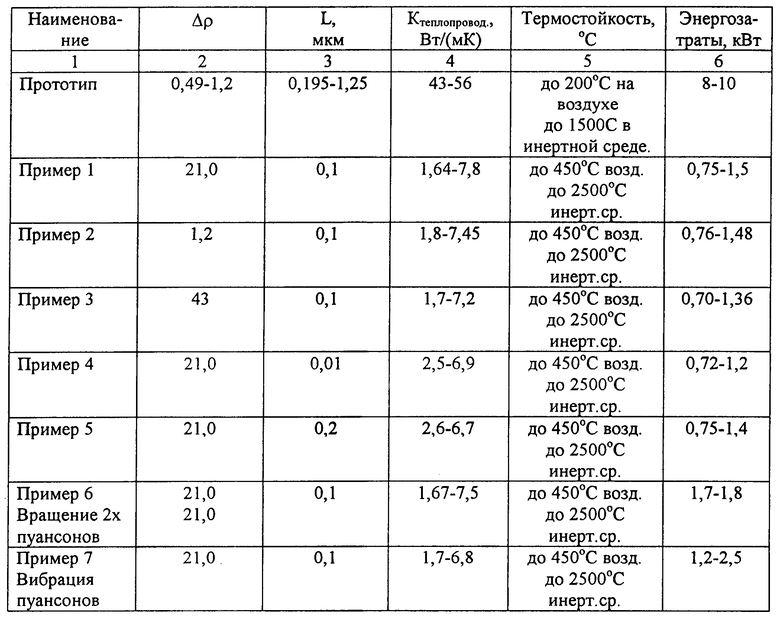

По технологии примера 1 были изготовлены образцы слоистого анизотропного и изотропного материала с различным отношением плотностей (Δρ = ρa/ρu) и толщин анизотропного и изотропного слоев (ΔL=La/Lu) (примеры 1-5).

Пример 6.

По технологии примера 1, но с одновременным вращением двух пуансонов со скоростью 500 об. /мин, был изготовлен образец. В результате были получены анизотропные слои с двух сторон образца.

Пример 7.

По технологии примера 1, но с двухсторонней вибрацией пуансонов, с частотой 700 Гц при амплитуде 1 мм был изготовлен образец. В результате были получены анизотропные слои с двух сторон образца.

Результаты испытаний образцов известного и предлагаемого материалов, полученных по известному и предлагаемому способам, приведены в таблице.

Как видно из таблицы, предлагаемый слоистый материал имеет повышенные эксплуатационные характеристики, а именно:

- теплопроводность предлагаемого материала ~ в 7 раз ниже прототипа;

- термостойкость предлагаемого материала на 1000oС выше прототипа;

- кроме того, предлагаемый материал получен более простым способом холодного прессования без связующего с энергозатратами в 4-5 раз ниже способа-прототипа. Новый материал обладает дополнительным эффектом терморадиационного экрана при применении его в высокотемпературных печах и радиационным эффектом при использовании его взамен свинца в рентгеновских кабинетах.

Предлагаемый материал также может быть использован в качестве звукоизоляции в строительных конструкциях.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛОСКОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКИ | 2001 |

|

RU2186273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2001 |

|

RU2194682C2 |

| СПОСОБ ИЗМЕРЕНИЯ ОБЪЕМНОГО ЭЛЕКТРИЧЕСКОГО СОПРОТИВЛЕНИЯ | 2019 |

|

RU2708712C1 |

| Способ изготовления легковесных изделий | 1981 |

|

SU1054332A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ СИЛИЦИРОВАННОГО УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2001 |

|

RU2194683C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2000 |

|

RU2186725C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА ТИТАНА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2001 |

|

RU2215816C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2001 |

|

RU2225353C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С ПЕРЕМЕННЫМ СОДЕРЖАНИЕМ КАРБИДА КРЕМНИЯ | 2014 |

|

RU2575272C1 |

| АРМИРОВАННАЯ ГРАФИТОВАЯ ФОЛЬГА | 2009 |

|

RU2410359C1 |

Изобретение может быть использовано при получении терморадиационных экранов, тепло- и звукоизоляции в строительных конструкциях. 17 г порошка термически расщепленного графита с насыпной плотностью 20-27 кг/м3 помещают в цилиндрическую пресс-форму, устанавливают ее между двумя пуансонами. Включают привод верхнего пуансона, производят его вращение со скоростью 500 об/мин. При достижении удельного давления 70 кг/см2 заготовку выдерживают при этом давлении 50 с. Вращение или вибрацию можно производить обоими пуансонами одновременно или одним из них. Получают углеродный слоистый материал, выполненный из изотропного и соединенного с ним анизотропного слоев. Отношение плотности анизотропного слоя к плотности изотропного слоя 1,2 - 43, а отношение их толщин 0,01 - 0,2. Полученный материал имеет коэффициент теплопроводности 1,64 - 6,9 Вт/м•К, термостойкость до 450oС на воздухе и до 2500oС в инертной среде. Способ получения материала прост, не требует применения связующих для соединения слоев и больших энергозатрат. 2 с.п. ф-лы, 1 табл.

| DE 3614574 А1, 30.08.1986 | |||

| ТЕПЛОИЗОЛЯЦИОННЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1788684A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ЭНДОПРОТЕЗОВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАГОТОВОК ЭНДОПРОТЕЗОВ ИЗ УГЛЕРОДСОДЕРЖАЩЕГО МАТЕРИАЛА | 1999 |

|

RU2163105C1 |

| GB 1064572 А, 05.04.1967 | |||

| GB 1596949 А, 03.09.1981 | |||

| US 4226821 А, 07.10.1980 | |||

| US 5139389 А, 18.08.1992 | |||

| JP 11204106 А, 30.07.1999. | |||

Авторы

Даты

2003-11-10—Публикация

2001-03-28—Подача