I

Изобретение относится к технологии получекия углеродных материалов, в частности к способам получения углеродных теплоизоляционных изделий для высокотемпературных печей сопротивления.

В промышленности и в научных исследованиях для проведения лабораторньтх экспериментов и технологических процессов широко ис пользуются высокотемпературные печи сопротивления. Плохая теплоизоляция таких-печей приводит к необоснованньпм вькхжим затратам эяектрознерпш, большим градиентам температуры по объему печи и по ее отдельным элементам, что вызывает снижение качества вьшускаемой продукции или проводимых экспериментов, и снижению стойкости нагревателей из-за большой плотности тока.

Известен способ получения углеродных теплоизоляционных изделий, заключающийся в том, что вспененную фенолформальдегидную смолу подвергают карбонизации, причем в смолы вводят каменноугольные пеки в количестве 40-50 вес.% в ввде смеси средне- и

высокотемпературш 1х пеков с добавкой иитрильного каучука 1.

Недостатками этого способа являются низкая прочность получаемых тегоюизолязшонных изделий, сложность и трудоемкость процесса получения, высокая стоимость исходного сырья, а также его трущгодоступность.

Наиболее близким к предлагаемому является способ получения углеродистых теплоизоляционных изделий, заключающийся в том, что

10 заготовки на основе картона, бумаги, древесностружечные или Щ5евесио-волокнистые шшты подвергают сушке при 150-250 С пропитывают синтетической смолой, а затем карбонизуют при температуре не менее без приложе15ния давления 2.

Недостатками способа являются сравннтелыю высокая теплопроводность полученных изделий, связанная с повышением их плотности (0,62-

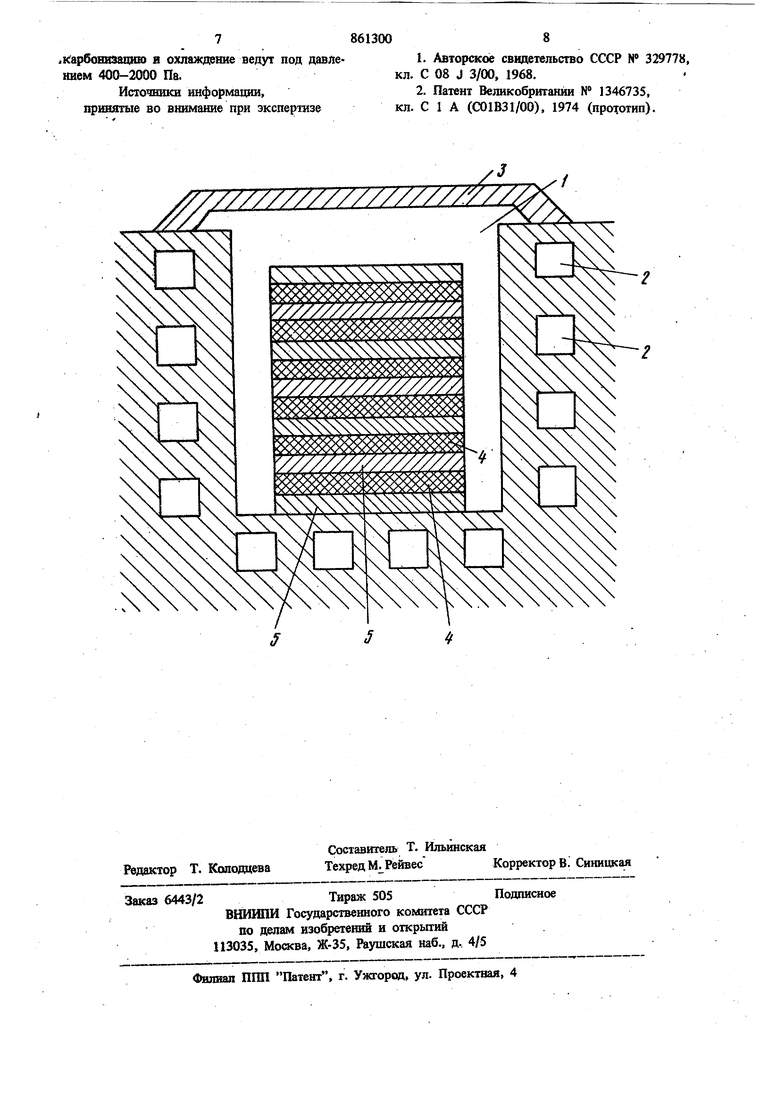

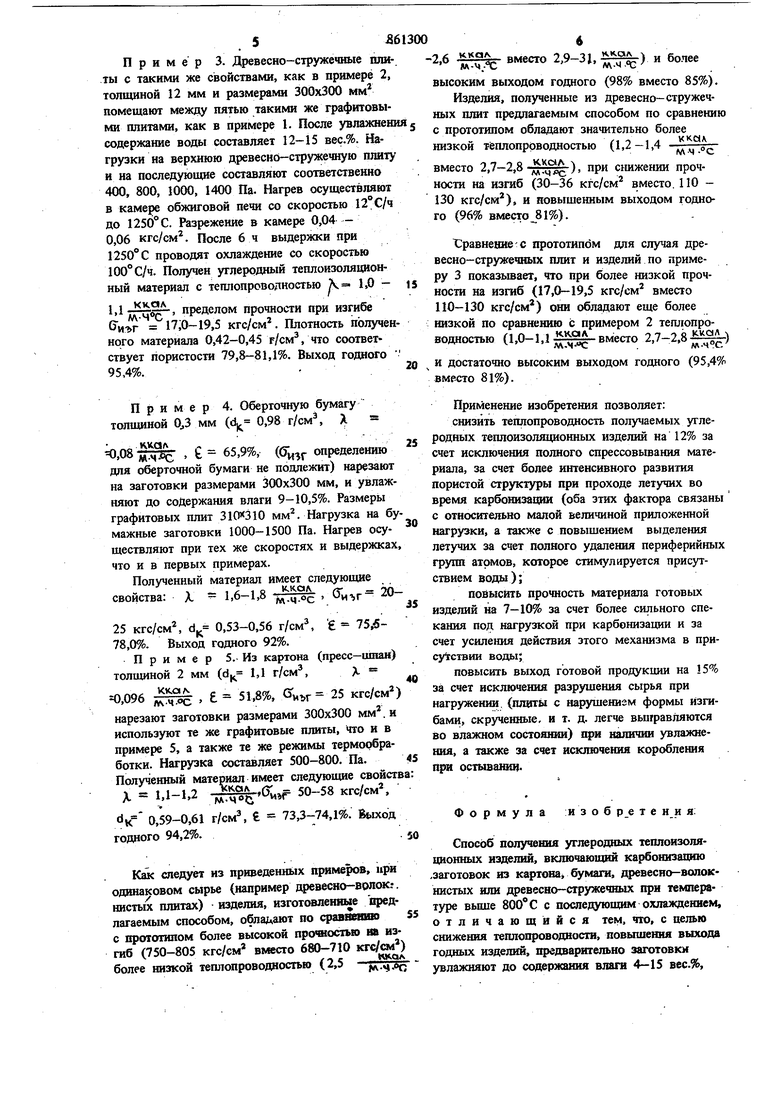

20 0,81 г/см) в результате прошпки смолой. недостаточно высокие прочность на изгиб (680-710 кгс/см для древеетю-волокнистых плит) и выход годных изделий 81-85%. 3.8 Цель изобретения - енижение теплопроводности и повышение выхода годных изделий. Это достигается тем, что в способе, включающем карбонизацию заготовок из картона, бу маги, древесно-волокнистых или древесно- стружечных заголовок при а-емпературе вьпде 800° С с последующим охлаждением, предварительно заготовки увлажняют до содержания влаги 4-15 вес.%, карбонизацию и охлаждение ведут под давлением 400-2000 Па. Исследования показали, что увлажнение до содержания влаги 4-15 вес.% облегчает образование и развитие пористой структуры (что в конечном итоге приводит к снижению теплопроводности материала изделий) за счет связывания продуктами диссодаации воды при повышенных температурах периферийных атомов и радикалов, что облегчает их выход в качестве летучих При содержании влаги ниже 4 вес.% пропитка водой не сказывается на свойствах готового продукта, а при содержании влажности более 15% при длительном приложении нагрузки 400 Па и выше до загрузки в печь вода начинает выжиматься из пор и полостей в исходном сырье, и добиться содержания водьь превышаю щего 12-15% (для различного исходного сырья не удается. Установлено, что приложение нагрузки менее 400 Па не влияет на процесс карбонизации и охлаждения полученных изделий, а при на- ; грузках более 2000 Па происходит нежелательное спрессовывание, которое сильно повышает теплопроводность. Приложение нагрузки 4002000 Па до начала нагрева дает возможность добиться хорошего контакта древесно-стружечных (древесно-волокнистых) плит, картона или бумаги с поверхностью, к которой прикладывают давление, что исключает возможность прохождения выделяющихся в процессе карбонизации летучих по кратчайшему пути и поверхности изделий с последующим просачиванием через щели между давящей поверхностью и повертшо тью изделий, и заставляет их проходать, более длинный путь до торца изделия и, тем самым, увеличивать пористость отдельных злeмeнт ж структуры (стружки, волокон и т. д.) и всего получаемого изделия в целом. Приложение нагрузки при нагреве позволяет добиться более высокой степени карбонизашш при той же температуре, что дает вдзмояоюсгь избежать повьпиенного выделения летучих из полученного изделия, при работе 8 качестве теплоизоляционного элемента в печах сощ отивленин (в особенности в вакуумных), а также уменьшить возможное изменение формы таких элементов по достижении температур, близких к TCNinepaType карбонизации. Приложение нагрузки в вышеуказанном диапазоне на зтапе охлаждения позволяет избежать коробления полученных изделий при остывании. На чертеже показана схема загрузки заготовок в обжиговьй печи. Для карбонизации используют обжиговую печь с камерой 1, окруженную огневыми каналами 2 и закрываемую крышкой 3. Исходные сырьевые листовые изделия 4 размещены между плитами 5 из жаростойкого материала (например графита), осуществляющими давление на заготовки, и установлены в камере 1. Пример 1.В качестве сырья для получения углеродного теплоизоляционного материала используют древесно-волокнистые плиты (ОРГАЛИТ) (б;,г«- 16 кг/см dц 0,96 г/см Ль 0,07 ккал/м.ч°С; F 57,9%) толщиной 5 мм, которые увлахшяют (пропит- кой в воде) до содержания влаги 4-5 вес.% и помещают между двумя плитами из графита марки ГМЗ толщиной 20 мм. Размеры древесно-волокнистых плит 300x300 мм, графитовых - 310x310 мм. Нагрузка на древесноволокнистые плиты составляет 400 Па. Нагрев осуществляют в камере обжиговой печи со скоростью 10° С/ч до 1300° С. Разрежение в камере 0,04-0,06 кг/см. После 10 ч выдержки при 1300 С проводят охлаждение со скоростью 100° С/ч под нагрузкой 400 Па. В результате получают углеродный теппои1оляционный материал с теплопроводностью Д 2,5-2,6 , и пределом прочности на изгиб С,р- 750 805 кгс/см. Плотность полученного материала (d) составляет 0,82-0,86 г/см, что соответствует пористости -61,4-63,1%. Выход одного 98%. . Пример 2. В качестве сырья для получения yглepo щoгo теплоизоляционного материала используют древесно-стружечные плиты (Л 0,05 ккал/МЧ°С; б,г 50 кгс/см ; d 0,35 г/см при 57,8%) толщиной 15 мм и размерами 300x300 мм, которые помещают между семью графитовыми штатами таких же, как в первом примере, размеров. После увлажнения содержание воды 6-8 вес.%. Нагрев осуществляют в тех )е условиях, что и в первом примере. Нагрузки на верхнюю древесно-стружечную плиту и на последующие составляют соответственно 400, 800, 1000, 1400, 1600, 2000 Па. Полученный углеродный теплоизоляционный материал имеет теплопроводность Л 1,2 - 1,4 предел прочности при изгибе ( 30-36 кгс/см. Плотность полученного материала dj 0,48-0,52 г/см, что соответствует пористости 77,2 - 78,4%. Выход годного 96%. 5Л6 Пример 3. Древесно-стружечные шшты с такими же свойствами, как в примере 2, толщиной 12 мм и размерами 300x300 мм помещают между пятью такими же графитовыми плитами, как в примере 1. После увлажнени содержание воды составляет 12-15 вес.%. Нагрузки на верхнюю древесно-стружечную плиту и на последующие составляют соответственно 400, 800, 1000, 1400 Па. Нагрев осуществляют в камере обжиговой печи со скоростью 12° С/ч до 1250° С. Разрежение в камере 0,04 0,06 кгс/см. После 6ч выдержки при 1250° С проводят охлаждение со скоростью 100 С/ч. Получен углеродный теплоизоляционный материал с теплопроводностью Х. 1,0 - 1,1 -f.o . пределом прочности при изгибе ,5 кгс/см. Плотность полученного матернала 0,42-0,45 г/см, что соответствует пористости 79,8-81,1%. Выход годного 95,4%. Пример 4. Оберточную бумагу толщиной Oj3 мм (dn 0,98 г/см Ч),08 jj((.jbc, , 65,9%, ( определению для оберточной бумаги не подлежит) нарезают на заготовки размерами 300x300 мм, и увлажняют до содержания влаги 9-10,5%. Размеры графитовых плит Мм. Нагрузка на бу мажные заготовки 1000-1500 Па. Нагрев осуществляют при тех же скоростях и выдержках, что и в первых примерах. Полученный материал имеет следующие свойства: X 1,6-1,8 25 кгc/cм d 0,53-0,56 г/cм 75.578,0%. Выход годного 92%. Пример 5. Из картона (пресс-шпан) толщиной 2 мм (d.. 1,1 г/см,Л. 0,096 , 51,8%, 25 кгс/см) нарезают заготовки размерами 300x300 мм. и используют те же графитовые плиты, что и в примере 5, а также те же режимы термообработки. Нагрузка составляет 500-800. Па. Полученный материал имеет следующие свойств Д. 1,1-1,2 -JS,Crv,jp 50-58 кгс/см, С 0,59-0,61 г/cм е 73,3-74,1%. Вькод годного 94,2%. Кшк следует из приведеннь1х примеров, при одинаковом сырье (например древесно-волок;. нистых плитах) изделия, изготовленные оредлагаемым способом, обладают по сравяешоо с прототипом более высокой про шостью на изгиб (750-805 кгс/см вмюсто 680-710 кгс/см) более ннзкой теплопроводностью (2,5 вместо 2,9-31, У и более высоким выходом годного (98% вместо 85%). Изделия, полученные из древесно-стружечных плит предлагаемым способом по сравнению с прототипом обладают значительно более низкой йплопррводностью (1,2-1,4 вместо 2,7-2,8 ), при сьшжении прочности на изгиб (30-36 кгс/см вместо. 110 130 кгс/см), и яовыщенным выходом годного (96% вместо JB1%). Х;равнениеС прототипом для случая древесно-стружечш 1х плит и изделий по примеру 3 показьюает, что при более низкой прочности на изгиб (17,0-19,5 кгс/см вместо 110-130 кгс/см) они обладают еще более низкой по сравнению с примером 2 тешюпроводностью (1.0-1,1 вместо 2,7-2,.) и достаточно высоким выходом годного (95,4% вместо 81%). Применение изобретения позволяет: снизить теплопроводность получаемых углеродных теплоизолящюнных изделий на 12% за счет исключения полного спрессовьтания материала, за счет более интенсивного развития пористой структуры при проходе летучих во время карбонизащш (оба зтих фактора связаны с относительно малой величиной приложенной нагрузки, а также с повышением выделения летучих за счет полного удаления периферийных групп атомов, которое стимулируется присутствием воды); повысить прочность материала готовых изделий на 7-10% за счет более сильного спекания пол нагрузкой при карбонизации и за счет усиления действия этого механизма в присутствии воды; повысить выход готовой продукции на 15% за счет исключения разрушения сырья при нагруженни. (шшты с нарушением формы изгибами, скрученные, и т. д. легче выправляются во влажном состояшш) 1фи наличии увлажнения, а также за счет исключения коробления при остываниц. Формула :изоб ре тения: Способ получения углеродных теплоизолящюнных изделий, включающий карбонизацию заготовок из картона бумаги, древесно-волокнистых шш древесно-стружечных при температуре вьпие 800° С с последующим охлаждением, отличающийся тем, что, с пелью снижения теплопроводности, повышения выхода годных изделий, предварительно заготовки увлажняют до содержания влага 4-15 вес.%.

78613008

карбонизацию в охлаждение ведут под даале-1. Авторское свидетельство СССР N 329778

кием 400-2000 Па.кл. С 08 J 3/00, 1968.

Источники информации,2. Патент Великобритании N 1346735.

принятые во внимание при экспертизекл. С 1 А (С01В31/00), 1974 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕПЛОИЗОЛЯЦИОННЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1990 |

|

SU1788684A1 |

| УГЛЕРОДНЫЙ СЛОИСТЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2001 |

|

RU2215687C2 |

| Способ пакетирования углеродных заготовок | 1987 |

|

SU1691300A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО ТЕПЛОИЗОЛЯЦИОННОГО УГЛЕРОДНОГО МАТЕРИАЛА И КОНСТРУКЦИОННЫЙ ТЕПЛОИЗОЛЯЦИОННЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 1992 |

|

RU2093494C1 |

| МНОГОСЛОЙНЫЙ УГЛЕРОДНЫЙ МАТЕРИАЛ | 2020 |

|

RU2734218C1 |

| Прессформа для горячего прессования | 1983 |

|

SU1136943A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НЕТКАНОГО МАТЕРИАЛА | 2002 |

|

RU2213820C1 |

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ ПЛИТ НЕСЪЕМНОЙ ОПАЛУБКИ | 2005 |

|

RU2323185C2 |

| Пресс-форма для горячего прессования тугоплавких порошков | 1984 |

|

SU1197870A1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ВКЛАДЫШ ДЛЯ ФУТЕРОВКИ ПРИБЫЛЬНОЙ НАДСТАВКИ ИЗЛОЖНИЦЫ | 2000 |

|

RU2176172C1 |

Ж У/////////////////У//Л

Авторы

Даты

1981-09-07—Публикация

1979-12-28—Подача