1

Изобретение относится к высокотемпературным электрическим печам непрерывного действия, предназначенным для термообработки при температурах до 4000°К и может быть использовано, например, в печах графитацин или карбидизации на заводах машиностроительной промышленности.

Известны высокотемпературные электрические печи, содержащие рабочую камеру, ограниченную экранами, выполненными из материалов на основе углерода 1.

Однако при температурах 3000-4000°К углерод сублимирует, что приводит к разрушению экранов и выходу печи из строя.

Известна также высокотемпературная электрическая печь, корпус которой, выполненный из диэлектрического материала, помещен в индуктор. Внутри корпуса установлен пакет теплоизоляционных экранов, изготовленных из композиции на основе сажи. Пакет представляет собой установленные с зазором и концентрично один относительно другого тонкие экраны. Высокочастотная энергия от индуктора проникает через экраны и поглощается контейнерами с изделиями, находящимися в камере термообработки, образованной внутренним экраном пакета теплоизоляционных экранов 2.

Сублимированные частицы углерода, так же как и пары зольных примесей, выделяющихся из термообрабатываемых изделий, осаждаются на последующих, после внутреннего относительно холодных экранах пакета, ухудшая их теплоизоляционные характеристики. В результате, если внутренний экран пакета теплоизоляционных экранов разрушается из-за сублимации углерода, последующие экраны перестают эффективно работать как теплозащита из-за осаждения на них сублимированных частиц углерода и конденсации паров зольных примесей. Следовательно срок службы печи определяется длительностью работы теплоизоляционных экранов, которая зависит как от скорости сублимации углерода

внутреннего экрана пакета, так и от скорости конденсации паров зольных примесей и сублимированных частиц углерода на последующих, после внутреннего, экранах пакета. Чем выще температура печи и зольность термообрабатываемых изделий, тем короче срок службы нечи. Практически при температурах порядка 4000°К длительность работы печи даже с использованием специальной защитной среды не превышает нескольких десятков минут из-за полного разрушения внутреннего экрана пакета теплоизоляции.

Целью настоящего изобретения является увеличение срока службы печи.

Это достигается тем, что в предлагаемой

печи экраны пакета теплоизоляции установлены с возможностью перемещения относительно рабочей камеры печи.

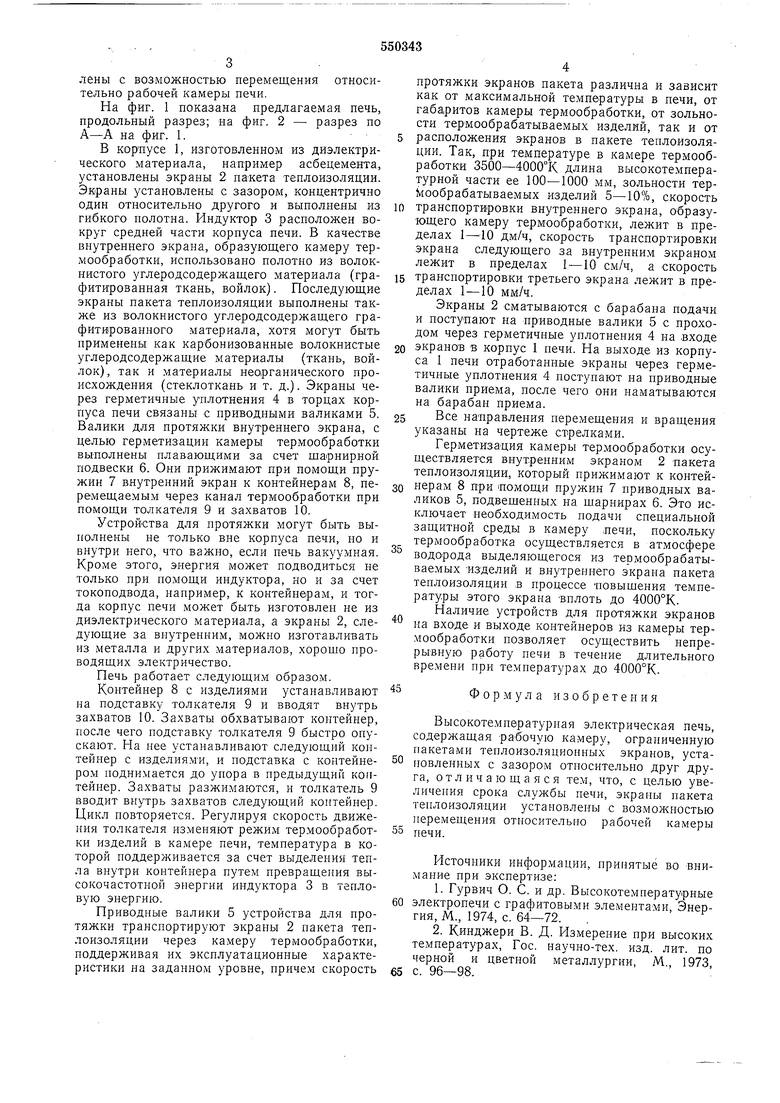

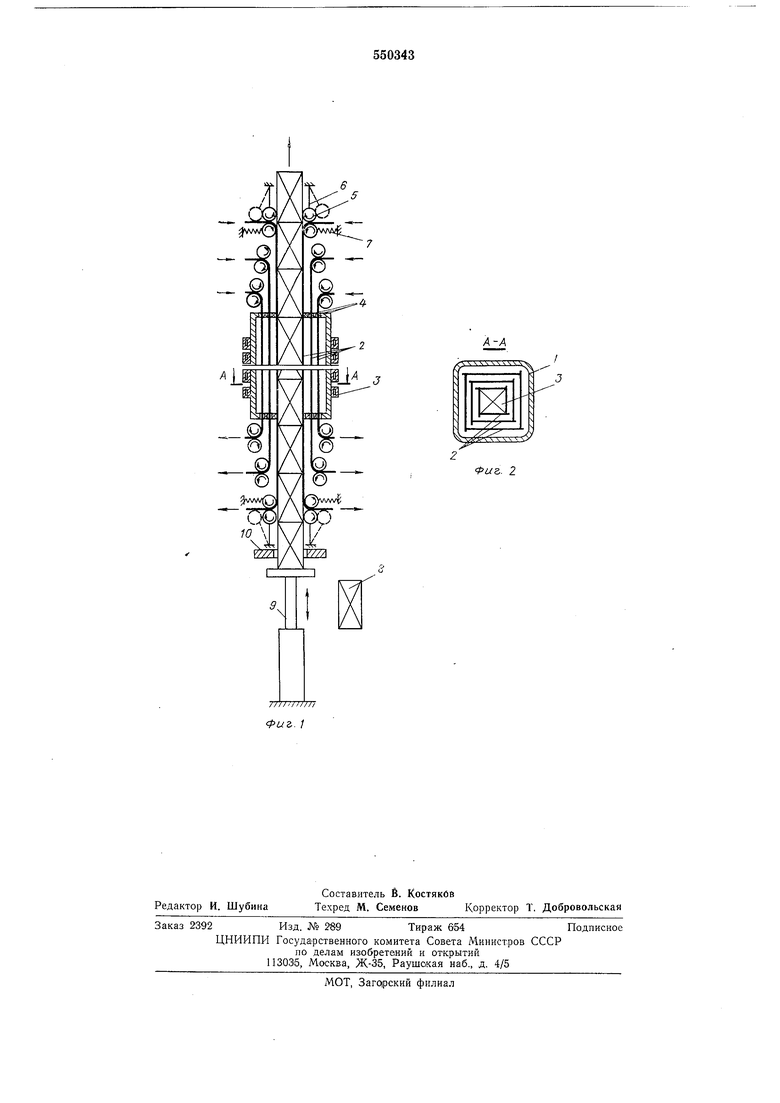

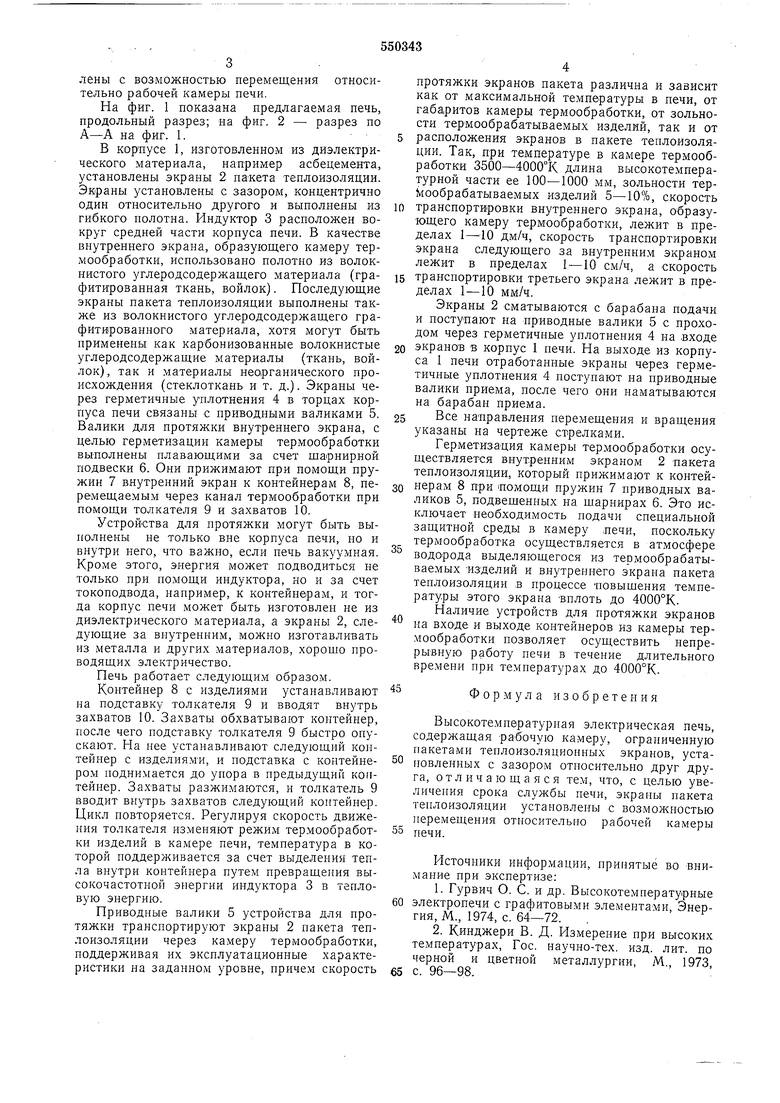

На фиг. 1 показана предлагаемая печь, продольный разрез; на фиг. 2 - разрез по А-А на фиг. 1.

В корпусе 1, изготовленном из диэлектрического материала, например асбецемента, установлены экраны 2 теплоизоляции. Экраны установлены с зазором, концентрично один относительно другого и выполнены из гибкого полотна. Индуктор 3 расположен вокруг средней части корпуса печи. В качестве внутреннего экрана, образующего камеру термообработки, использовано полотно из волокнистого углеродсодержащего материала (графитированная ткань, войлок). Последующие экраны пакета теплоизоляции выполнены также из волокнистого углеродсодержащего графитированного материала, хотя могут быть применены как карбонизованные волокнистые углеродсодержащие материалы (ткань, войлок), так и материалы неорганического происхождения (стеклоткань и т. д.). Экраны через герметичные уплотнения 4 в торцах корпуса печи связаны с приводными валиками 5. Валики для протяжки внутреннего экрана, с целью герметизации камеры термообработки выполнены плавающими за счет шарнирной подвески 6. Они прижимают при помощи пружин 7 внутренний экран к контейнерам 8, перемещаемым через канал термообработки при помощи толкателя 9 и захватов 10.

Устройства для протяжки могут быть выполнены не только вне корпуса печи, но и внутри него, что важно, если печь вакуумная. Кроме этого, энергия может подводиться не только при номощи индуктора, но и за счет токоподвода, например, к контейнерам, и тогда корпус печи может быть изготовлен не из диэлектрического материала, а экраны 2, следующие за внутренним, можно изготавливать из металла и других материалов, хорошо проводящих электричество.

Печь работает следующим образом.

Контейнер 8 с изделиями устанавливают на подставку толкателя 9 и вводят внутрь захватов 10. Захваты обхватывают контейнер, после чего подставку толкателя 9 быстро опускают. На нее устанавливают следующий контейнер с изделиями, и подставка с контейнером поднимается до упора в предыдущий контейнер. Захваты разжимаются, и толкатель 9 вводит внутрь захватов следующий контейнер. Цикл повторяется. Регулируя скорость движения толкателя изменяют режим термообработки изделий в камере печи, температура в которой поддерживается за счет выделения тепла внутри контейнера путем превращения высокочастотной энергии индуктора 3 в тепловую энергию.

Приводные валики 5 устройства для протяжки транспортируют экраны 2 пакета теплоизоляции через камеру термообработки, поддерживая их эксплуатационные характеристики на заданном уровне, причем скорость

протяжки экранов пакета различна и зависит как от максимальной температуры в печи, от габаритов камеры термообработки, от зольности термообрабатываемых изделий, так и от

расположения экранов в пакете теплоизоляции. Так, при температуре в камере термообработки 3500-4000°К длина высокотемпературной части ее 100-1000 мм, зольности тер ообрабатываемых изделий 5-10%, скорость

транспортировки внутреннего экрана, образующего камеру термообработки, лежит в пределах 1-10 дм/ч, скорость транспортировки экрана следующего за внутренним экраном лежит в пределах I -10 см/ч, а скорость

транспортировки третьего экрана лежит в пределах 1-10 мм/ч.

Экраны 2 сматываются с барабана подачи и поступают на приводные валики 5 с проходом через герметичные уплотнения 4 на входе

экранов в корпус 1 печи. На выходе из корпуса 1 нечи отработанные экраны через герметичные уплотнения 4 поступают на нриводные валики приема, после чего они наматываются на барабан приема.

Все направления перемещения и вращения указаны на чертеже стрелками.

Герметизация камеры термообработки осуществляется внутренним экраном 2 пакета теплоизоляции, который прижимают к контейнерам 8 при помощи пружин 7 приводных валиков 5, подвешенных на шарнирах 6. Это исключает необходимость подачи специальной защитной среды в камеру лечи, поскольку термообработка осуществляется в атмосфере водорода выделяющегося из термообрабатываемых изделий и внутреннего экрана пакета теплоизоляции в процессе повышения температуры этого экрана вплоть до 4000°К.

Наличие устройств для протяжки экранов

на входе и выходе контейнеров из камеры термообработки позволяет осуществить непрерывную работу печи в течение длительного времени при температурах до 4000°К.

Фор.мула изобретения

Высокотемпературная электрическая печь, одержащая рабочую камеру, ограниченную пакетами теплоизоляционных экранов, установленных с зазором относительно друг друга, отличающаяся тем, что, с целью увеличения срока службы печи, экраны пакета теплоизоляции установлены с возмол ностью перемещения относительно рабочей камеры печи.

Источники информации, принятые во внимание при экспертизе:

1.Гурвич О. С. и др. Высокотемпературные электропечи с графитовыми элементами. Энергия, М., 1974, с. 64-72.

2.Кинджери В. Д. Измерение при высоких температурах. Гос. научно-тех. изд. лит. по черной и цветной металлургии, М., 1973,

с. 96-98.

А-А

у,:..бУ

;

Ра г. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Высокотемпературная электрическая печь | 1976 |

|

SU594398A1 |

| Печь для графитации и рафинирования углеграфитовых материалов и изделий | 1971 |

|

SU456569A1 |

| Печь для графитизации углеродистыхиздЕлий | 1977 |

|

SU815444A1 |

| УСТАНОВКА ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ УГЛЕРОДСОДЕРЖАЩИХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2534784C2 |

| Устройство для термического рафинирования графита | 1977 |

|

SU876551A1 |

| Конвейерная печь для термообработки углеродистых материалов и изделий | 1976 |

|

SU673824A2 |

| ИНДУКЦИОННАЯ УСТАНОВКА | 1999 |

|

RU2144451C1 |

| Способ термообработки углеродсодержащих изделий | 1982 |

|

SU1116007A1 |

| Высокотемпературная электрическая печь для термообработки материалов | 1973 |

|

SU634076A1 |

| Конвейерная печь для термообработки углеродных изделий | 1980 |

|

SU996828A1 |

Авторы

Даты

1977-03-15—Публикация

1975-10-13—Подача