Заявляемая группа изобретений относится к области электротехники и может быть использована при изготовлении контактов для вакуумных электрических аппаратов низкого напряжения.

Известны контакты вакуумных дугогасительных устройств, предназначенные для коммутации силовых электрических цепей, геометрия и материал которых определяют коммутационную износостойкость и величину тока среза вакуумного электрического аппарата.

В частности, в известной конструкции контакта для повышения коммутационной износостойкости и снижения тока среза в обойме контакта выполняют глухие углубления и заполняют их легкоплавким сплавом с высокой упругостью паров и низкой теплопроводностью, причем углубления выполнены с постоянной по высоте площадью сечения и частично перекрыты в зоне контактирования слоем тугоплавкого материала, а площадь сечения углубления в 1,1-2,0 раза больше площади сечения в зоне контактирования и толщина контактирующего тугоплавкого слоя не превышает 2-4 кратной величины максимального износа контактов [1].

Данная конструкция контакта имеет низкую технологичность, обусловленную применением дополнительной операции пайки для соединения тугоплавкого слоя с обоймой, а также ухудшением условий заполнения углублений легкоплавким сплавом ввиду частичного их перекрытия тугоплавким слоем.

В другой известной конструкции для повышения коммутационной износостойкости и предотвращения увеличения тока среза в процессе эксплуатации боковая поверхность углублений на тугоплавкой основе выполнена так, что образует с контактирующей поверхностью угол менее 90o, причем отношение ширины углубления со стороны контактирующей поверхности к его глубине равно 0,12-3,5, а отношение площади основания углубления, находящегося в глубине контакта, к площади основания углубления на контактирующей поверхности составляет 1,1-3,5 [2].

Недостатком указанной конструкции контакта является сложность процесса изготовления на тугоплавкой основе в зоне контактирования углубления с сечением в виде "ласточкина хвоста".

Наиболее близким по технической сущности и достигаемому результату к заявляемому решению является торцовый контакт, на контактирующей поверхности тугоплавкой основы которого имеется осевое углубление и концентрическая канавка, заполненные легкоплавким сплавом [3]. Установлено, что коммутационная износостойкость максимальна, когда отношение площади, приходящейся на легкоплавкий сплав, к общей площади контакта заключено в пределах 0,1-0,35, а глубина концентрических канавок не более 2 мм.

Заполнение осевого углубления и концентрической канавки легкоплавким сплавом на практике осуществляется двумя способами. По первому способу в углубления тугоплавкой основы контакта помещают закладные детали в виде стержня (в осевое углубление) и кольца (в концентрическую канавку), изготовленные из легкоплавкого сплава. После этого сборку нагревают до получения жидкой фазы с требуемой текучестью и формируют соединение тугоплавкой основы с жидким сплавом, после чего сборку охлаждают. По второму способу углубление тугоплавкой основы контакта заполняют жидким легкоплавким сплавом с помощью специальной литьевой формы. Она имеет общий питатель и литники, которые направлены в каждое углубление контакта.

Недостатком известного контакта, принятого за прототип, является низкая технологичность его конструкции, обусловленная сложностью металлургического процесса заполнения углублений в тугоплавкой основе легкоплавким сплавом с помощью нескольких закладных деталей и сложной конструкцией литьевых форм для обеспечения этого процесса.

Известен способ изготовления торцовых контактов путем механической расточки углублений в заготовке из молибдена и заполнения углублений легкоплавким сплавом [3].

Недостатком известного способа изготовления контакта является повышенный отход тугоплавкого материала в стружку и сложность процесса заполнения углублений легкоплавким сплавом.

Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления контактов, при котором с помощью порошковой металлургии изготавливают тугоплавкую основу с углублениями на контактирующей поверхности.

Способ изготовления тугоплавкой основы включает операции смешивания порошков, прессование полученной смеси для получения заготовки, спекание заготовки в атмосфере водорода и пропитке ее материалом с высокой электрической проводимостью. Он получил широкое распространение для электрических контактов простых геометрических форм [4].

Недостатком известного способа изготовления тугоплавкой основы контакта принятого за прототип, является сложность технических процессов прессования и распрессовывания заготовок при формировании углублений на ее контактирующей поверхности.

Целью заявляемой группы изобретений является устранение отмеченных выше недостатков.

Указанная цель достигается тем, что в торцовом контакте из тугоплавкого материала, на контактирующей поверхности которого имеются, по крайней мере, два углубления, заполненные легкоплавким сплавом, указанные углубления выполнены в виде сообщающихся сосудов, а в способе изготовления торцового контакта, содержащего операции получения заготовки из тугоплавкого материала с углублениями на контактирующей поверхности и заполнение углублений легкоплавким сплавом, из порошка тугоплавкого материала прессуют обойму контакта и отдельно внутреннее кольцо, в процессе прессования кольца формируют в нем пазы, а плотное соединение кольца с обоймой осуществляют в процессе их спекания и пропитки сплавом с высокой электрической проводимостью.

Предлагаемая конструкция торцового контакта позволяет за счет эффекта сообщающихся сосудов проводить заполнение углублений легкоплавким сплавом с помощью одной закладной детали, а в случае применения литьевой формы упростить ее конструкцию.

Предлагаемый способ изготовления торцового контакта позволяет уменьшить расход тугоплавкого материала и упростить процесс изготовления тугоплавкой основы и заполнение углублений легкоплавким сплавом.

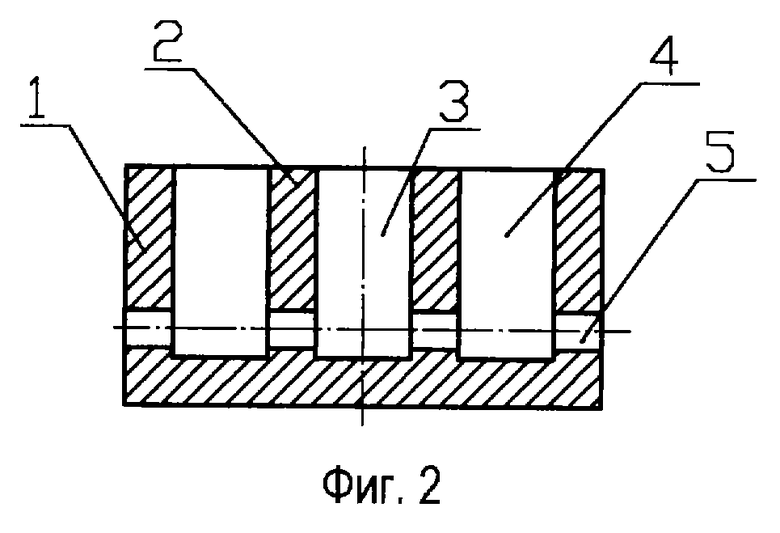

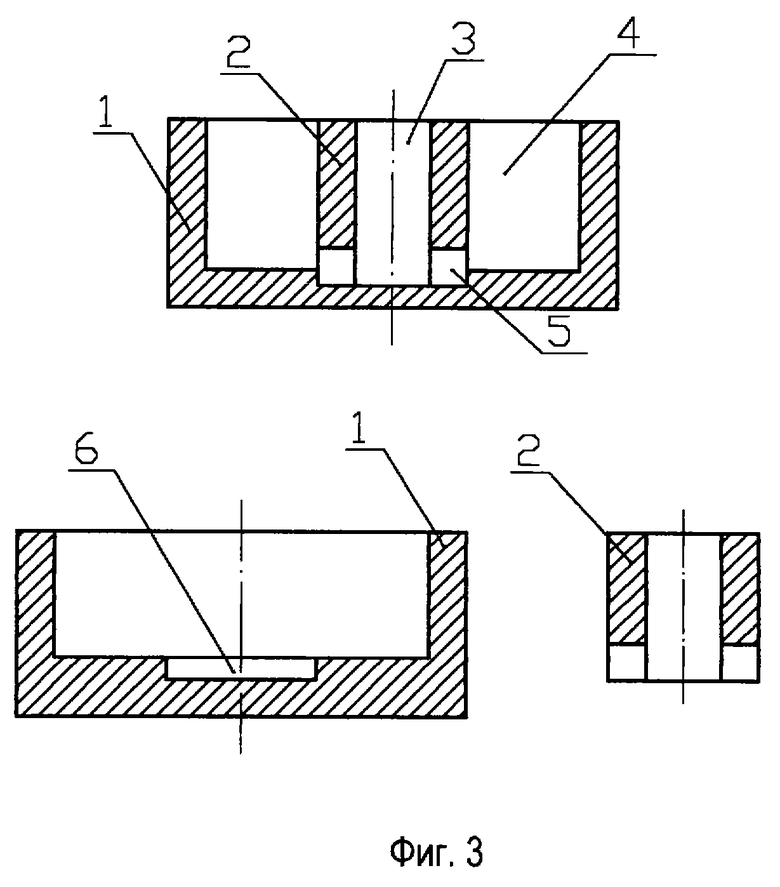

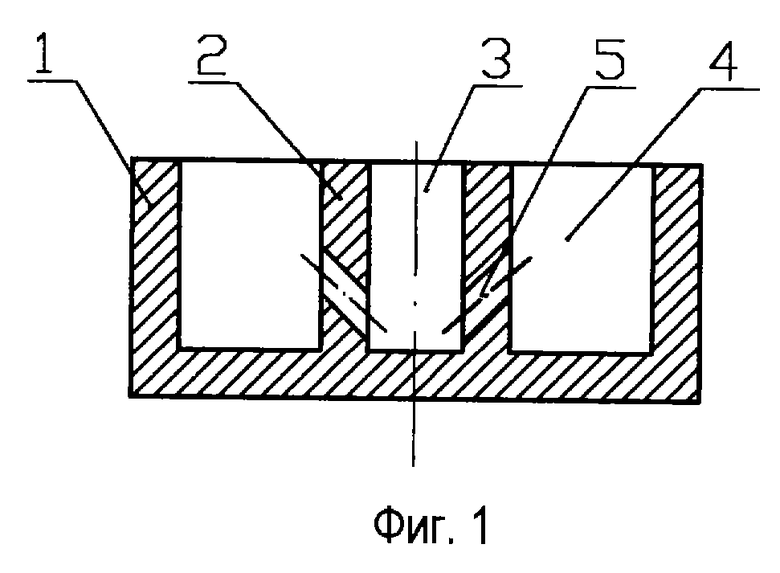

Сущность изобретения поясняется чертежом. На фиг.1, 2 показана конструкция торцового контакта, выполненная методом точения из тугоплавкого материала, например молибдена, с отверстиями на кольце, расположенными наклонно к оси кольца (фиг.1) и перпендикулярно к ней (фиг.2). На фиг.3 показана конструкция контакта при изготовлении заявляемым способом.

Торцовый контакт содержит обойму 1 и внутреннее кольцо 2, выполненные как одно целое, осевое углубление 3 и концентрическую канавку 4, разделенные кольцом 2. В стенке кольца 2 выполнены отверстия 5, образующие соединительные каналы между углублениями 3 и 4. В торцовом контакте фиг.1, 2 отверстия 5 выполнены сверлением, при этом в контакте фиг.2 отверстия выполнены сквозными через стенку обоймы 1 (отверстия в стенке обоймы 1 потом заглушаются любым известным способом). Углубления 3 и 4, а также отверстия 5 заполнены легкоплавким сплавом, например, на основе сурьмы или висмута по одному из вышеперечисленных способов. В конструкции контакта, показанной на фиг.3, обойма 1 и кольцо 2 выполнены из порошка тугоплавкого материала, а пазы 5 формуют в процессе прессования кольца 2.

Способ изготовления торцового контакта включает операции прессования из порошка тугоплавкого материала обоймы 1 и кольца 2, формирование в процессе прессования кольца 2 пазов 5, соединение кольца 2 с основанием обоймы 1 в процессе их спекания и пропитки, а также заполнения образовавшихся углублений 3 и 4 легкоплавким сплавом. Торцовые контакты данным способом изготавливают следующим образом. В смесителе типа "пьяная бочка" производят смешивание порошков, состав которых определен соотношением: 90% молибдена, 8% меди и 2% никеля. Полученную смесь прессуют с применением стальных пресс-форм и гидравлических прессов типа П483 или ДБ2434. Заготовки обоймы и кольца выполняют раздельно при давлении 500 МПа. Пазы на кольце формируют в процессе прессования. Конструкция пресс-формы обеспечивает получение кольца и пазов заданной геометрии. Затем производят сборку обоймы и кольца. Допуски на диаметр кольца и углубления 6 в обойме (см. фиг.3) обеспечивают их собираемость и взаимную центровку. Сборку помещают в водородную печь типа ЛМ4799. Скорость нагрева деталей задают 300oС/час. Спекание сборки производят при температуре (1250+20)oС с выдержкой при этой температуре в течение (2-2,5) часов. Точка росы водорода не хуже минус 60oС. Охлаждение спеченных заготовок до температуры 900oС сначала производят со скоростью 250oС/час, а затем вместе с печью.

Из порошка меди и никеля по указанной выше технологии прессуют таблетки для пропитки спеченных заготовок. Смесь задают соотношением: 88% меди и 12% никеля. Таблетки укладывают на заготовки и помещают в водородную печь типа ЛМ4799. Режим пропитки такой же, как и спекания заготовки.

Заявляемый способ позволяет получать тугоплавкую основу контакта из псевдосплава марки МД15НП с осевым углублением и концентрической канавкой, которые соединены между собой пазами в кольце.

Затем углубления в тугоплавкой основе заполняют легкоплавким сплавом на основе висмута или сурьмы по одному из вышеперечисленных способов.

Источники информации.

1. Авторское свидетельство СССР 1787293 кл. Н 01 Н 33/66, 1993.

2. Авторское свидетельство СССР 773772 кл. Н 01 Н 33/66, 1980.

3. Суровцев И.Я. Исследования и разработка вакуумных дугогасительных камер для низковольтных аппаратов. Автореферат диссертации к.т.н., Харьков, 1978, с.16, 27-39.

4. Кипарисов С.С., Либенсон Г.А. Порошковая металлургия. М.: Металлургия, 1980, с. 412-415.

| название | год | авторы | номер документа |

|---|---|---|---|

| МАТЕРИАЛ ДЛЯ ТОРЦОВОГО КОНТАКТА ВАКУУМНОГО ДУГОГАСИТЕЛЬНОГО УСТРОЙСТВА | 2001 |

|

RU2209480C2 |

| МЕТАЛЛОПОРИСТЫЙ КАТОД И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2172997C1 |

| ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАМЕРА | 2002 |

|

RU2233498C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ ПСЕВДОСПЛАВА ВОЛЬФРАМ-МЕДЬ | 2003 |

|

RU2243855C1 |

| Торцовый контакт вакуумной дугогасительной камеры | 1991 |

|

SU1787293A3 |

| ЭЛЕКТРОГЕНЕРИРУЮЩИЙ КАНАЛ ТЕРМОЭМИССИОННОГО РЕАКТОРА-ПРЕОБРАЗОВАТЕЛЯ | 2011 |

|

RU2465678C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНЫХ ИЗДЕЛИЙ | 2000 |

|

RU2198070C2 |

| КАТОД ПРЯМОГО НАКАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2314592C1 |

| ВАКУУМНАЯ ДУГОГАСИТЕЛЬНАЯ КАМЕРА | 2005 |

|

RU2296385C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРИЧЕСКИХ КОНТАКТОВ НА ОСНОВЕ ХРОМА И МЕДИ | 2007 |

|

RU2369935C2 |

Изобретение относится к области электротехники, в частности к вакуумным электрическим аппаратам низкого напряжения. Технический результат заключается в повышении технологичности изготовления контакта, упрощении способа изготовления и снижении отходов тугоплавкого материала. Технический результат достигается за счет того, что на контактирующей поверхности торцового контакта из тугоплавкого материала выполнены по крайней мере два углубления в виде сообщающихся сосудов, заполненные легкоплавким сплавом. Способ изготовления контакта включает операции раздельного прессования из порошковых материалов обоймы контакта и внутреннего кольца с пазами, соединения кольца с обоймой при их спекании и пропитке сплавом с высокой электрической проводимостью. Углубления полученной заготовки заполняют легкоплавким сплавом. 2 с.п. ф-лы, 5 ил.

| СУРОВЦЕВ И.Я | |||

| Исследования и разработка вакуумных дугогасительных камер для низковольтных аппаратов | |||

| Автореф | |||

| дисс | |||

| на соиск | |||

| уч | |||

| стен | |||

| к.т.н | |||

| Харьков, 1978, с | |||

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| КИПАРИСОВ С.С., ЛИБЕНСОН Г.А | |||

| Порошковая металлургия | |||

| - М.: Металлургия | |||

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Способ применения поваренной соли в нагревательной закалочной ванне при высоких температурах | 1923 |

|

SU412A1 |

| Торцовый контакт вакуумного дугогасительного устройства | 1979 |

|

SU773772A1 |

| Горелочное устройство для сжигания жидкого топлива | 1990 |

|

SU1787239A3 |

| Контакты для вакуумной дугогасительной камеры | 1980 |

|

SU886090A1 |

| Торцовый контакт вакуумной дугогасительной камеры | 1988 |

|

SU1599906A1 |

| Способ изготовления многослойной спиральношовной трубы | 1981 |

|

SU1142200A1 |

Авторы

Даты

2003-07-27—Публикация

2001-03-16—Подача