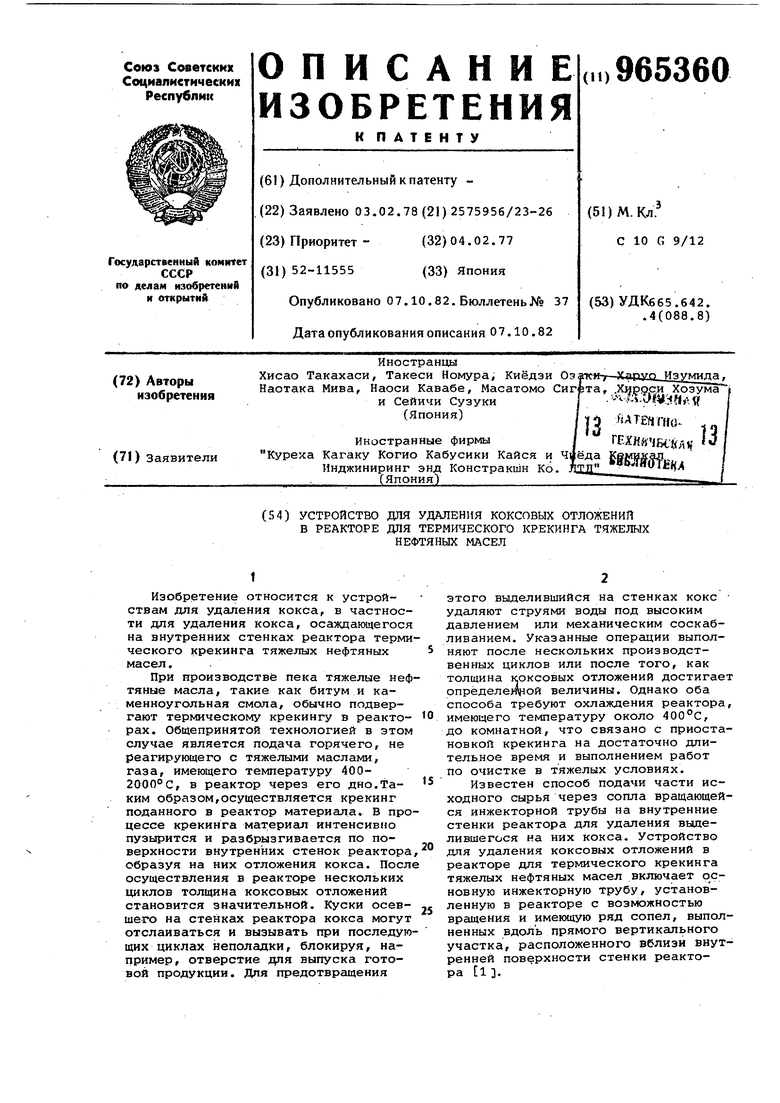

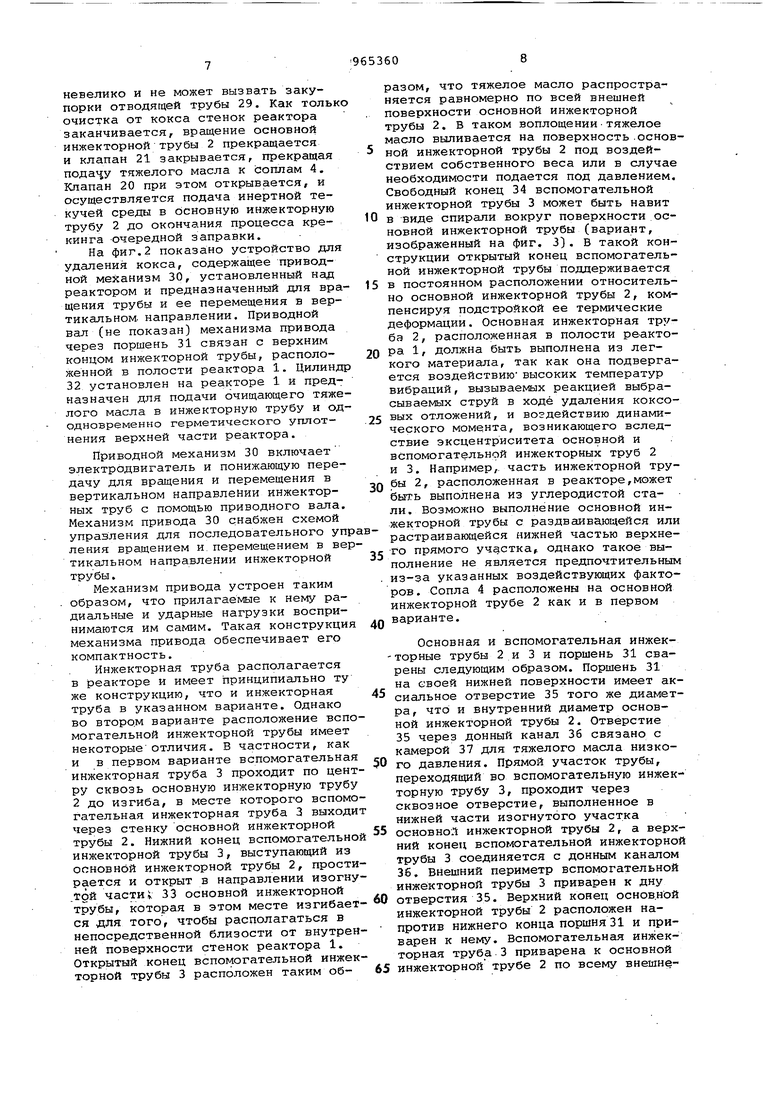

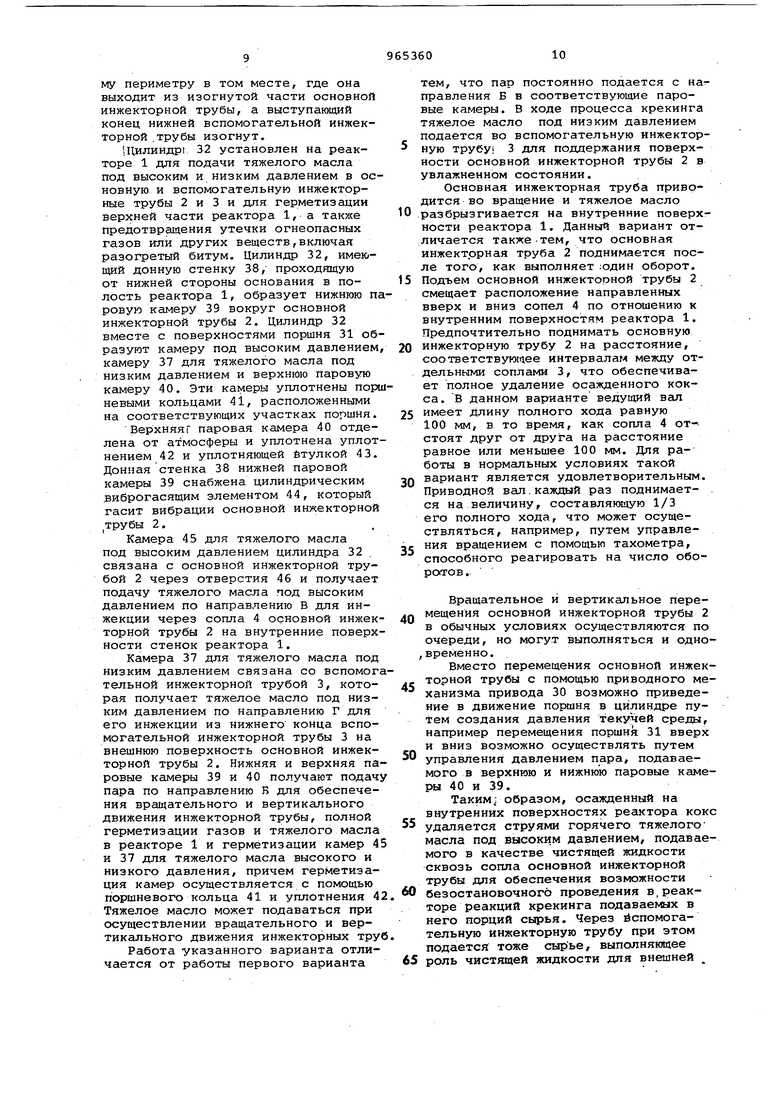

Однако хотя некоторая часть отло жений может быть удалена путем пода чи сквозь сопла вращающейся трубы инертной жидкости, на внешней поверх ности трубы остаются отложения, которые постоянно растут и затвердевают, в результате вес вращающейся инжекторной трубы постепенно растет а действие сопел затрудняется. Цель изобретения - повышение надежности работы за счет снижения от ложения ко.кса на инжекторной трубе. Цель изобретения достигается тем, что устройство для удаления коксовых отложений в реакторе для термического крекинга тяжелых нефтяных масел, включающее основную инжекторную трубу, установленную в реакторе с возмокностью враидения и имеющую ряд сопл,, выполненных вдоль пр мого вертикального участка,расположен ного вблизи внутренней поверхности сте ки реактора, дополнительно содержит дополнительную инжекторную трубу, выходной конец которой расположен над прямым вертикальным участком основной инжекторной трубы. Концевая часть вспомогательной инжекторной трубы спирально навита вокруг основной инжекторной трубы. Нижний конец вспомогательной инжекторной трубы снабжен кольцевым соплом, окружающим основную инжектор ную трубу. Очищающая жидкость, например жидкое сырье, или подаваемые в реактор тяжелые масла, подается в основную и вспомогательную инжекторные трубы Основная инжекторная труба откалибрована для выброса струй исходного сырья на внутренние стенки реактора под Давлением максимум 20 кг/см,что позволяет удалять отложения кокса со стенок. Вспомогательная инжекторная труба приспособлена для струйного выброса находящегося под давление или не подвергнутого давлению исходного сырья на внешнюю поверхность основной инжекторной трубы, что позволяет поддерживать ее влажной и предотвращать тем самым осаждение ко са. В некоторых случаях вспомогатель ная инжекторная труба может быть приспособлена для выброса исходного сырья под давлением в несколько килограммов на квадратный сантиметр Предпочтительно устанавливать ос новную инжекторную трубу с возможностью вращения вокруг вертикальной оси реактора и одновременного движения вверх и вниз вдоль этой оси. Вер тикальные движения основной инжектор ной трубы обеспечивают попадание снимающих кокс струй на всю внутреннюю поверхность стенок реактора даже в том случае, когда сопла расположен на основной инжекторной трубе с опре деленным интервалом. ,Цпя компактности устройства верхняя часть вспомогательной инжекторной трубы предпочтительно выполнять соединенной с основной инжекторной трубой, а саму вспомогательную инжекторную трубу расположенной параллельно продольной оси основной инжекторной трубы. В таком случае нижняя часть вспомогательной инжекторной трубы выступает сквозь стенку основной инжекторной трубы, предпочтительно в положении, в котором основная инжекторная труба изогнута по направлению к боковой стенке реактора. . Основная инжекторная труба, направляющая струи под высоким давлением на внутреннюю поверхность стенок реактора, восприимчива к вибрациям, возникающим под действием реакции струй и процесса интенсивного пузырения паров высокого давления, образующихся в ходе процесса крекинга. Поэтому основную инжекторную трубу предпочтительно снабжать виброгася1ди устройством. Использование устройства позволяет предотвратить осаждение и затвердевание коксана йнешних поверхностях основной инжекторной трубы, исключается трудоемкая очистка инжекционной трубы от коксовых отложений, устройство имеет больший по сравнению с прототипом срок службы.. . На фиг. 1 показан продольный разрез реактора для крекинга тяжелых масел с устройством для удаления кокса; на фиг. 2 - частичный разрез верхней части реактора с выполнением привода для труб в виде цилиндра с поршнями; на фиг. 3 - узел I на фиг.1.; на фиг. 4 - схематическое изображение вспомогательной инжекторной трубы, спирально навитой вокруг основной инжекторной трубы. Устройство для удаления коксовых отложений установлено на реактор 1 для термического крекинга тяжелых масел. Реактор 1 имеет обычную конструкцию. Устройство для удаления кокса включает основную инжекторную трубу 2 и вспомогательную инжекторную трубу 3, расположенные внутри реактора 1 с возможностью вращения вокруг его оси. Вдоль основной инжекторной трубы 2 расположен ряд сопл 4, выполненных, по крайней Mepis, в той стенке трубы, которая прямо противостоит стенке реактора 1, что позволяет направлять струи тяжелого масла под высоким давлением на внутренние поверхности стенок реактора. Сопла 4 выполнены направленными вниз под углом 45 относительно продольной оси основной инжекторной трубы 2.

Количество и расположение сопел выбирается с учетом количества тяжелого масла, которое должно выбрасываться через них, и его давления. Основная труба 2 в нижней ее части закрыта и имеет два изогнутых участка 5 и б, расположенных в непосредственной близости к внутренней поверхности стенок реактора 1. В результате сопла 4 основной инжекторной трубы 2 располагаются в непосредственной близости от внутренней поверхности стенок реактора 1. Верхний прямой участок основной инжекторной трубы 2 проходит вверх сквозь отверстие в верхней стенке реактора 1, точнее сквозь подшипник 7, который обеспечивает возможность вращения, и трубы 2. Уплотнение и сальник 8 обеспечивают герметичность верхнего отверстия 9 реактора и преотвра1цает утечку из него газов. Конец верхней прямой части 10 основной инжекторной трубы 2 связан с соединительной чашей 11, жестко установленной на шестерне 12, приводимой в движение электродвигателем (не показан) .

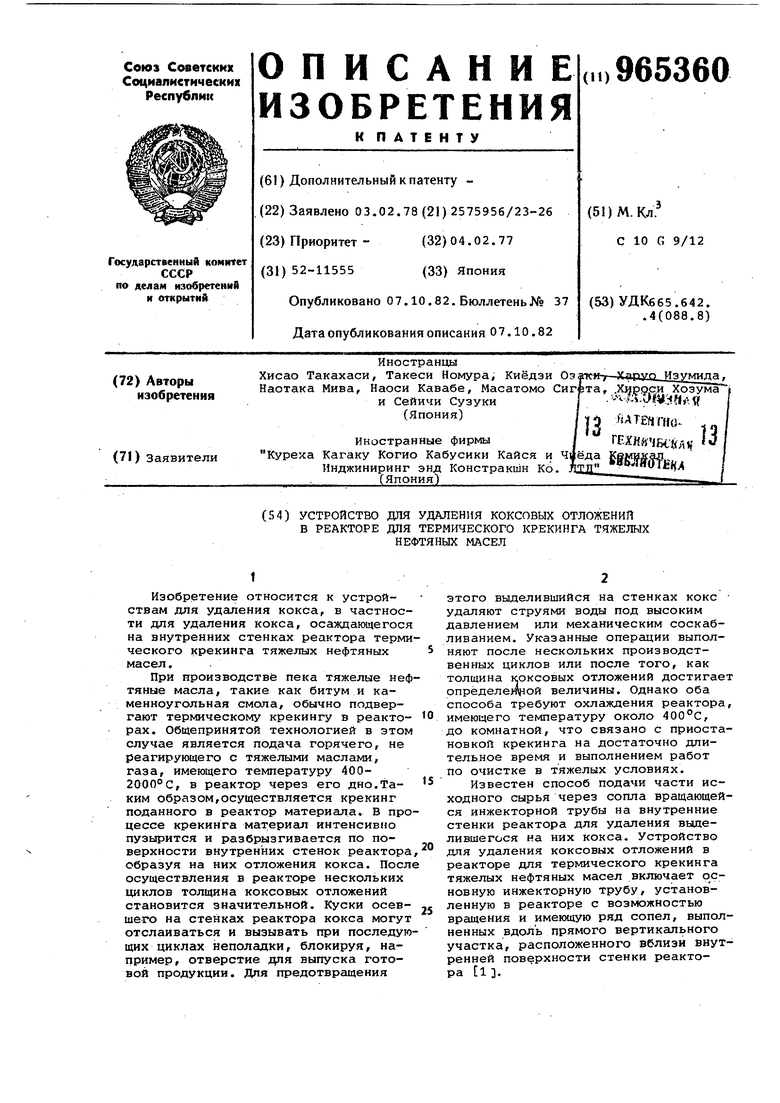

Вспомогательная инжекторная труба 3, проходящая через верхний прямой участок 10 основной инжекторной трубы 2 по его-центру, выходит в месте изгиба, расположенного в нижней части верхнего прямого участка 10, подсоеинена в нижней своей части к кольцевой трубе 13 с соплами 14, выполненными направленными в сторону основной инжекторной трубы 2. В месте изгиба, где вспомогательная инжекторная труба 3 выходит из основной инжекторной трубы 2, ее стенка по всей длине окружности сварена с основной- инжекторной трубой 2 для предотвращения вытекания из последней подаваемой в нее чистящей жидкости. Верхний конец вспоогательной инжекторной трубы 3 связан с соединительной чашей 15, котоая может вращаться с соединительной чашей 11.

Тяжелое масло подается в основную инжекторную трубу 2 через трубопровод 16,имеющий в нижней части соединительную чашу 17, расположенную напротив соединительной чаши 11.Верхний конец трубопровода 16 соединен с двумя трубами 18 и 19 через клапаны 20 и 21 соответственно. Сквозь вертикальную часть трубы 16 проходит труба 22, имеющая на своем нижнем конце соединительную чашу 23, распооженную напротив соединительной чаши .15. Труба 22 снабжена понижающим давление клапаном 24, служащим ля настройки инжекционного давления. Одна из соединительных чаш 11 и 17 имеет меньший диаметр и установлена в другой через уплотнительное

кольцо таким образом, что обе соеди-,нительные ча1лс могут вращаться друг относительно друга. То же самое относится к другой паре соединительных чаш 15 и 23.

Устройство работает следующим образом.

Тяжелое масло, являющееся сырьем для термического крекинга, подается в реактор 1 по впускной трубе 25.

0 Перегретый пар, имеющий температуру 400 - 2000°С, вводится в реактор по впускной трубе 26. В ходе процесса кре.кинга текучая среда, например газообразный азот или водяной пар,

5 являющаяся инертной по отношению

к реакциям разложения тяжелых масел, подается в основную инжекторную трубу 2 через трубу 18 и выбрасывается через сопла 4, предотвращая тем самым забивание их подавае)уым в реактор 1 сырьем. На этой стадии во вращении основной инжекторной трубы 2 нет необходимости.

5 Часть подаваемого в реактор тяжелого масла поступает под установленным давлением, например 1 кг/см, через трубу 22 во вспомогательную инжекторную трубу 3, пройдя предварительно понижающий давление клапан 24, после чего выбрасывается через кольцевую трубу 13 на внешнюю поверхность основной инжекторной трубы 2. Таким образом, внеигаяя поверхность

5 основной инжекторной трубы 2 поддерживается увлажненной и выбросы тяжелого масла, происходящие при его пузырении, не могут ни осаждаться на ней, ни затвердевать. Образующиеся

Q В ходе процесса крекинга газы и

инертный газ отводят через выпускное отверстие 27, продукты реакции ,отводят через выпускное отверстие 28. По окончании крекинга загруженног го 3 реактор сырья продукты реакции выводятся через выпускное отверстие 28 и клапан 20 закрывается, прекращая подачу инертного газа через сопла 4. В то же время открывается клапан 21, подающий часть тяжелого масла,

предназначенного для последующей заправки реактора, из трубы 19 в трубу 16. Тяжелое масло под высоким давлением, например 20 кг/см, выбрасывается струями через сопла 4 на внутренние поверхности стенок реактора 1. При выбросе тяжелого масла основная инжекторная труба вращается с помощью приводного механима и шестерни 12. Таким образом кокс, осажденный

на внутренние поверхнсрсти стенок реактора 1 в ходе прошедаей реакции крекинга, удаляется и выводится по отводящей трубе 29. Поскольку осажденный кокс удаляется после крекинга каждой заправки, количество его

невелико и не может вызвать закупорки отводящей трубы 29. Как только очистка от кокса стенок реактора заканчивается, вращение основной инжекторной трубы 2 прекращается и клапан 21 закрывается, прекращая подачу тяжелого масла к соплам 4. Клапан 20 при этом открывается, и осуществляется подача инертной текучей среды в основную инжекторную трубу 2 до окончания процесса крекинга -очередной заправки.

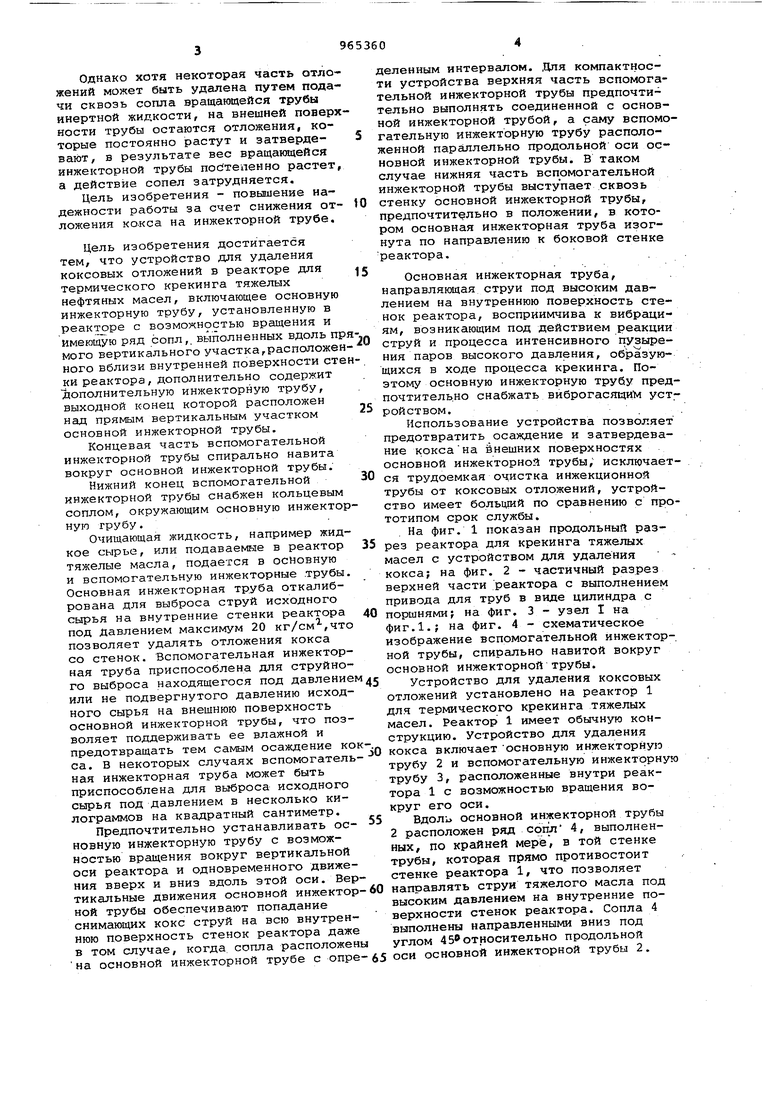

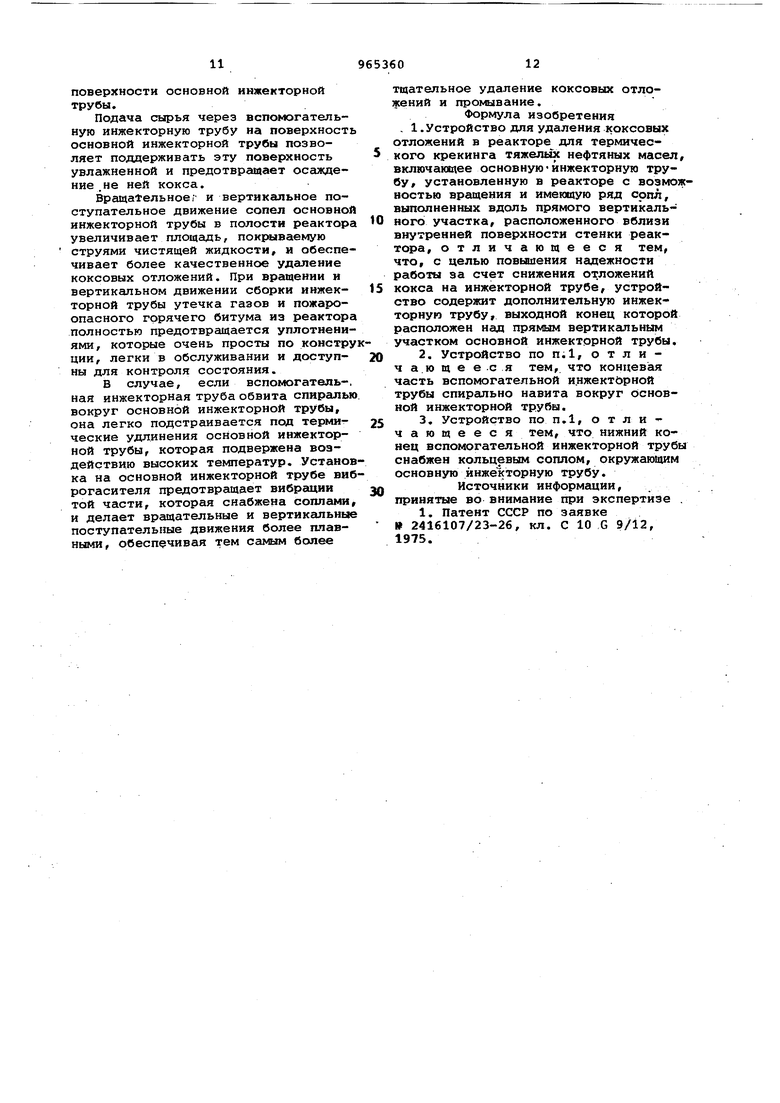

На фиг.2 показано устройство для удаления кокса, содержащее приводной механизм 30, установленный над реактором и предназначенный для вращения трубы и ее перемещения в вертикальном, направлении. Приводной вал (не показан) механизма привода через поршень 31 связан с верхним концом инжекторной трубы, расположенной в полости реактора 1. Цилиндр 32 установлен на реакторе 1 и предназначен для подачи очищающего тяжелого масла в инжекторную трубу и ододновременно герметического уплотнения верхней части реактора.

Приводной механизм 30 включает электродвигатель и понижающую передачу для вращения и перемещения в вертикальном направлении инжекторных труб с помощью приводного вала. Механизм привода 30 снабжен схемой управления для последовательного упрления вращением и перемещением в вертикальном направлении инжекторной трубы.

Механизм привода устроен таким образом, что прилагаемые к нему радиальные и ударные нагрузки воспринимаются им самим. Такая конструкция механизма привода обеспечивает его компактность.

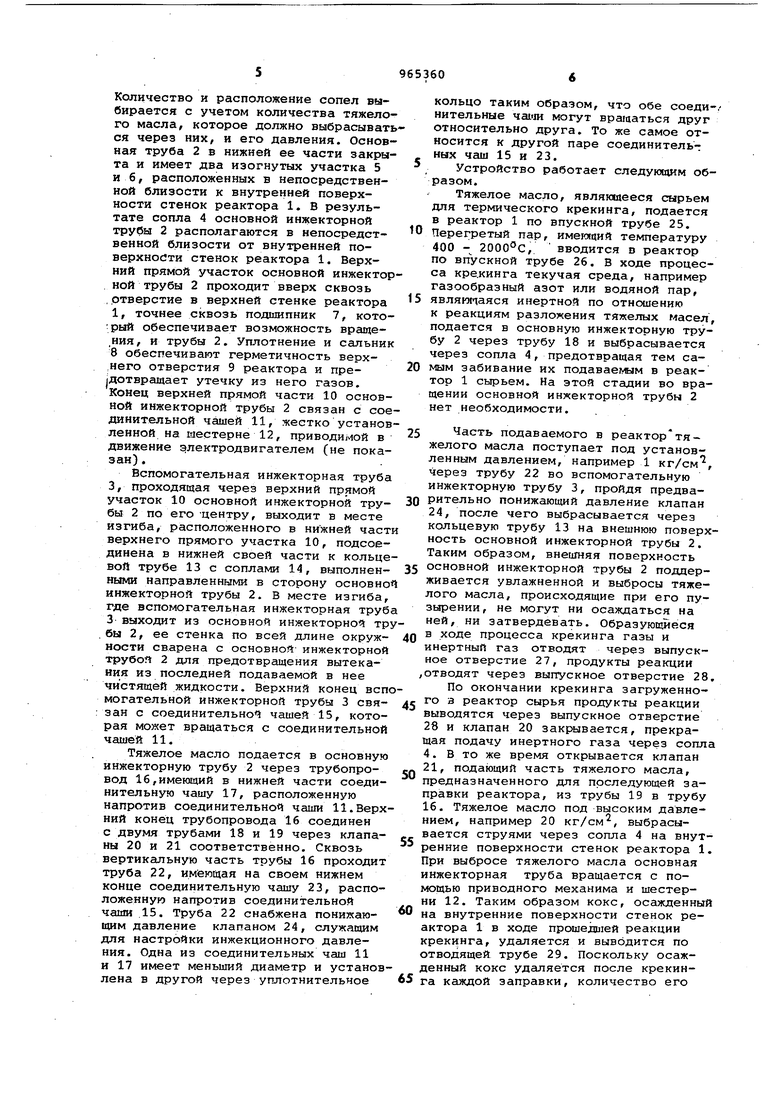

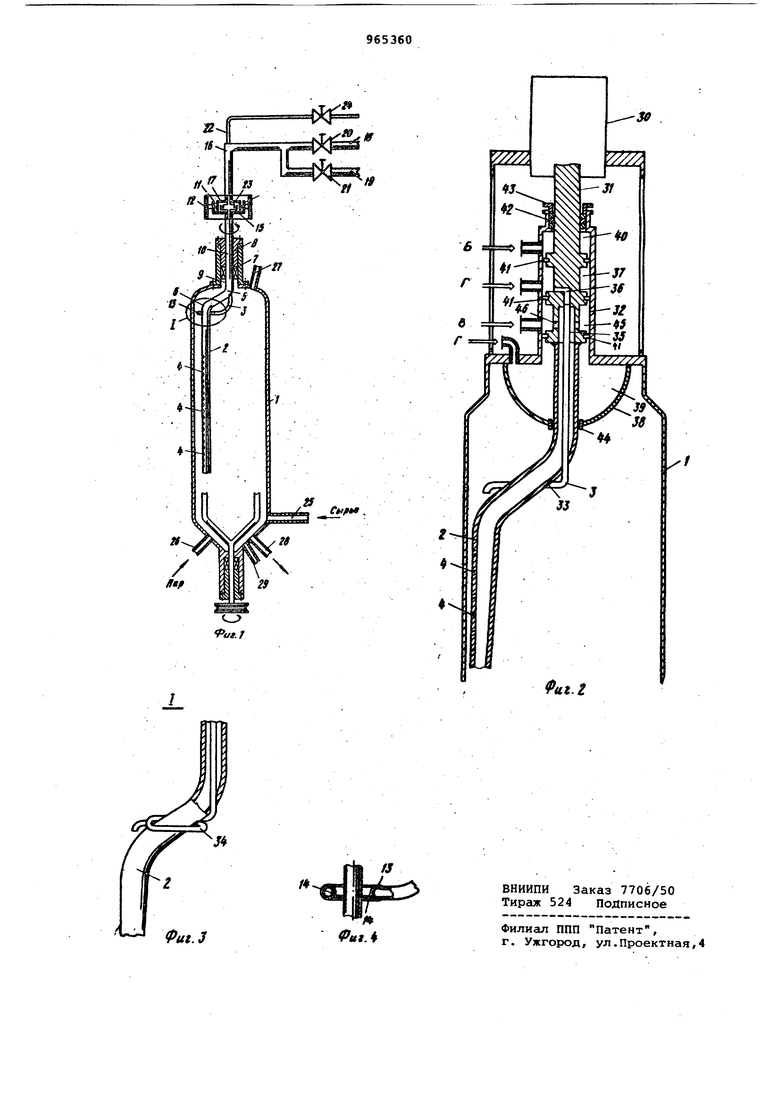

Инжекторная труба располагается в реакторе и имеет принципиально ту же конструкцию, что и инжекторная труба в указанном варианте. Однако во втором варианте расположение вспомогательной инжекторной трубы имеет некоторыеотличия. В частности, как и в первом варианте вспомогательная инжекторная труба 3 проходит по центру сквозь основную инжекторную трубу 2 до изгиба, в месте которого вспомогательная инжекторная труба 3 выходи через стенку основной инжекторной трубы 2. Нижний конец вспомогательно инжекторной трубы 3, выступающий из основной инжекторной трубы 2, простирается и открыт в направлении изогну т6й частив 33 основной инжекторной трубы, которая в этом месте изгибается для того, чтобы располагаться в непосредственной близости от внутренней поверхности стенок реактора 1. Открытый конец вспомогательной инжекторной трубы 3 расположен таким образом, что тяжелое масло распространяется равномерно по всей внешней поверхности основной инжекторной трубы 2. В таком воплощении-тяжелое масло выливается на поверхность .основной инжекторной трубы 2 под воздействием собственного веса или в случае необходимости подается под давлением Свободный конец 34 вспомогательной инжекторной трубы 3 может быть навит в виде спирали вокруг поверхности основной инжекторной трубы (вариант, изображенный на фиг. 3). в такой конструкции открытый конец вспомогательной инжекторной трубы поддерживается в постоянном расположении относительно основной инжекторной трубы 2, компенсируя подстройкой ее термические деформации. Основная инжекторная труба 2, расположенная в полости реактора 1, должна быть выполнена из легкого материала, так как она подвергается воздействию высоких температур вибраций, вызываемых реакцией выбрасываемых струй в ходе удсшения коксовых отложений, и воздействию динамического момента, возникающего вследствие эксцентриситета основной и вспомогательной инжекторных труб 2 и 3. Например, часть инжекторной трубы 2, расположенная в реакторе,может быть выполнена из углеродистой стали. Возможно выполнение основной инжекторной трубы с раздваивающейся или растраивающейся нижней частью верхнего прямого участка, однако такое выполнение не является предпочтительным из-за указанных воздействующих факторов. Сопла 4 расположены на основной инжекторной трубе 2 как и в первом варианте.

Основная и вспомогательная инжек- торные трубы 2 и 3 и поршень 31 сварены следующим образом. Поршень 31 на своей нижней поверхности имеет аксиальное отверстие 35 того же диаметра, чтЬ и внутренний диаметр основной инжекторной трубы 2. Отверстие 35 через донный канал 36 связано с камерой 37 для тяжелого масла низкого давления. Прямой участок трубы, переходящий во вспомогательную инжекторную трубу 3, проходит через сквозное отверстие, выполненное в нижней части изогнутого участка основной инжекторной трубы 2, а верхний конец вспомогательной инжекторной трубы 3 соединяется с донным каналом 36. Внешний периметр вспомогательной инжекторной трубы 3 приварен к дну отверстия 35. Верхний конец основной инжекторной трубы 2 расположен напротив нижнего конца поршня 31 и приварен к нему. Вспомогательная инжекторная труба 3 приварена к основной инжекторной трубе 2 по всему внешнему периметру в том месте, где она выходит из изогнутой части основной инжекторной трубы, а выступающий конец нижней вспомогательной инжекторной .трубы изогнут.

Цилиндр 32 установлен на реакторе 1 для подачи тяжелого масла под высоким и низким давлением в основную и вспомогательную инжекторные трубы 2 и 3 и для герметизации верхней части реактора 1, а такхсе предотвращения утечки огнеопасных газов или других веществ,включая разогретый битум. Цилиндр 32, имеющий донную стенку 38, проходящую от нижней стороны основания в полость реактора 1, образует нижнюю паровую камеру 39 вокруг основной инжекторной трубы 2. Цилиндр 32 вместе с поверхностями поршня 31 образуют камеру под высоким давлением камеру 37 для тяжелого масла под низким давлением и верхнюю паровую камеру 40. Эти камеры уплотнены поршневыми кольцами 4i, расположенными на соответствующих участках поршня. ВерхняяГ паровая камера 40 отделена от атмосферы и уплотнена уплотнением 42 и уплотняющей бтулкой 43. Донная стенка 38 нижней паровой камеры 39 снабжена цилиндрическим .виброгасящим элементом 44, который гасит вибрации основной инжекторной трубы 2.

Камера 45 для тяжелого масла под высоким давлением цилиндра 32 связана с основной инжекторной трубой 2 через отверстия 46 и получает подачу тяжелого масла под высоким давлением по направлению В для инжекции через сопла 4 основной инжекторной трубы 2 на внутренние поверхности стенок реактора 1.

Камера 37 для тяжелого масла под низким давлением связана со вспомогательной инжекторной трубой 3, которая получает тяжелое масло под низким давлением по направлению Г для его инжекции из нижнего конца вспомогательной инжекторной трубы 3 на внешнюю поверхность основной инжекторной трубы 2. Нижняя и верхняя паровне камеры 39 и 40 получают подачу пара по направлению В для обеспечения вращательного и вертикального движения инжекторной трубы, полной герметизации газов и тяжелого масла в реакторе 1 и герметизации камер 45 и 37 для тяжелого масла высокого и низкого давления, причем герметизация камер осуществляется с помощью поршневого кольца 41 и уплотнения 42 Тяжелое масло может подаваться при осугцестблении вращательного и вертикального движения инжекторных труб

Работа указанного варианта отличается от работы первого варианта

тем, что пар постоянно подается с направления Б в соответствующие паровые камеры. В ходе процесса крекинга тяжелое масло под низким давлением подается во вспомогательную ннжекторную трубУ 3 для поддержания поверхности основной инжекторной трубы 2 в увлажненном состоянии.

Основная инжекторная труба приводится во вращение и тяжелое масло

разбрызгивается на внутренние поверхности реактора 1. Данный вариант от:личается также-тем, что основная инжекторная труба 2 поднимается после того, как выполняет :один оборот.

Подъем основной инжекторной трубы 2 смещает расположение направленных вверх и вниз сопел 4 по отношению к внутренним поверхностям реактора 1. Предпочтительно поднимать основную

инжекторную трубу 2 на расстояние, соответствующее интервалам между отдельными соплами 3, что обеспечивает полное удаление осажденного кокса. В данном варианте ведущий вал

имеет длину полного хода равную

100 мм, в то время, как сопла 4 от-стоят друг от друга на расстояние равное или меньшее 100 мм. Для работы в нормальных условиях такой

вариант является удовлетворительным. Приводной вал.каждый раз поднимает- . ся на величину, составлякяцую 1/3 его полного хода, что может осуществляться, например, путем управления вращением с помощью тахометра, способного реагировать на число обоpOiTOB.

Вращательное и вертикальное перемещения основной инжекторной трубы 2 в обычных условиях осуществляются по очереди, но могут выполняться и одновременно.

Вместо перемещения основной инжекторной трубы с помощью приводного механизма привода 30 возможно приведение в движение поршня в цилиндре путем создания давления текучей среды, например перемещения поршня 31 вверх и вниз возможно осуществлять путем

управления давлением пара, подаваемого в верхнюю и нижнюю паровые камеры 40 и 39.

Таким- образом, осажденный на внутренних поверхностях реактора кокс

удаляется струями горячего тяжелого масла под высоким давлением, подаваемого в качестве чистящей жидкости сквозь сопла основной инжекторной трубы для обеспечения возможности

безостановочного проведения в,реакторе реакций крекинга подаваемых в него порций сырья. Через йспомогательную инжекторную трубу при этом подается тоже сырье/ выполняющее

роль чистящей жидкости для внешней .

поверхности основной инжекторной трубы.

Подача сырья через вспомогательную инжекторную трубу на поверхность основной инжекторной трубы позволяет поддерживать эту поверхность увлажненной и предотвращает осаждение .не ней кокса.

Вращагельное; и вертикальное поступательное движение сопел основной инжекторной трубы в полости реактора увеличивает площадь, покрываемую струями чистящей жидкости, и обеспечивает более качественное удгшение коксовых отложений. При вращении и вертикальном движении сборки инжекторной трубы утечка газов и пожароопасного горячего битума из реактора полностью предотвращается уплотнениями, которые очень просты по конструции, легки в обслуживании и доступны для контроля состояния.

в случае, если вспомогатель-. ная инжекторная труба обвита спиралью вокруг основной инжекторной трубы, она легко подстраивается под термические удлинения основной инжекторной трубы, которая подвержена воздействию высоких температур. Установка на основной инжекторной трубе виброгасителя предотвращает вибрации той части, которая снабжена соплами, и делает вращательные и вертикальные поступательные движения более плавными, обеспечивая тем самым более

тщательное удаление коксовых отложений и промывание.

Формула изобретения . 1 .Устройство для удаления коксовых отложений в реакторе для термического крекинга тяжель1х нефтяных масел включающее основную-инжекторную трубу, установленную в реакторе с возмоностью вращения и имеющую ряд сопл, выполненных вдоль прямого вертикального участка, расположенного вблизи внутренней поверхности стенки реактора, отличающееся тем, что, с целью повышения надежности работы за счет снижения отложений кокса на инжекторной трубе, устройство содержит дополнительную инжекторную трубу, выходной конец которой расположен над прямым вертикальным участком основной инжекторной трубы.

2.Устройство ПОП.1, ОТЛИч а ю щ е е .с я тем, что концевая часть вспомогательной и.нжектЬрной трубы спирально навита вокруг основной инжекторной трубы.

3.Устройство по П.1, о тл и чающееся тем, что нижний конец вспомогательной инжекторной труб снабжен кольцевым соплом, окружающим основную инжекторную трубу.

Источники информации, принятые во внимание при экспертизе

1. Патент СССР по заявке № 2416107/23-26, кл. С 10 G 9/12, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для удаления кокса из реактора | 1978 |

|

SU904531A3 |

| Способ термического крекинга тяжелых масел и устройство для его осуществления | 1976 |

|

SU895293A3 |

| РЕАКТОР ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ СМЕСЕЙ, ИЗГОТОВЛЕНИЕ РЕАКТОРА, СПОСОБЫ ПРИМЕНЕНИЯ РЕАКТОРА И ПРИМЕНЕНИЕ ПОЛУЧАЕМЫХ ПРОДУКТОВ | 2011 |

|

RU2572981C2 |

| Способ ввода тяжелого, частично испаряющегося сырья и катализатора в реактор установок крекинга с движущимся слоем гранулированного катализатора и устройство для осуществления способа | 1958 |

|

SU123646A1 |

| ВВЕДЕНИЕ ДОБАВОК В КОКСОВЫЙ БАРАБАН | 2013 |

|

RU2626955C2 |

| ФОРСУНКА ДЛЯ ВПРЫСКА ТЕКУЧЕЙ СРЕДЫ В РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2680484C2 |

| РЕАКТОР С ЦИРКУЛИРУЮЩИМ ПСЕВДООЖИЖЕННЫМ СЛОЕМ С УЛУЧШЕННОЙ ЦИРКУЛЯЦИЕЙ | 2011 |

|

RU2520487C2 |

| СПОСОБ И РЕАКТОР ДЛЯ ОБЛАГОРАЖИВАНИЯ ТЯЖЕЛОЙ НЕФТИ И ПОЛУЧЕННЫЙ С ПОМОЩЬЮ НИХ ПРОДУКТ | 2004 |

|

RU2340654C2 |

| СОПЛО ИНЖЕКТОРА ТЕКУЧЕЙ СРЕДЫ ДЛЯ РЕАКТОРА С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2015 |

|

RU2693143C2 |

| СОПЛО ДЛЯ НАГНЕТАНИЯ ТЕКУЧЕЙ СРЕДЫ В РЕАКТОР С ПСЕВДООЖИЖЕННЫМ СЛОЕМ | 2011 |

|

RU2556920C2 |

Авторы

Даты

1982-10-07—Публикация

1978-02-03—Подача