Перекрестная ссылка на родственные заявки

Данная заявка в соответствии с п. 35 §119(e) Свода федеральных законов США (U.S.C.) заявляет приоритет Предварительной заявки на патент США, Серийный №61/704,020, зарегистрированной 21 сентября 2012, которая полностью включена в данную заявку посредством ссылки.

Область изобретения

Варианты осуществления, раскрытые здесь, относятся в целом к области процессов и устройств для коксования нефти. Более конкретно, варианты осуществления, раскрытые здесь, относятся к получению кокса, а также способам и устройствам для введения добавок в коксовый барабан для интенсификации процесса коксования.

Уровень техники

Процесс замедленного коксования развивается со многими усовершенствованиями с середины 1930-х. По существу, замедленное коксование представляет собой полунепрерывный процесс, в котором тяжелый исходный материал нагревается до высокой температуры (от 900°F до 1000°F) и передается в большие коксовые барабаны. Предусматривается достаточное время пребывания в коксовых барабанах для протекания и завершения реакций термического крекинга и коксования. Тяжелые остатки подвергаются термическому крекингу в барабане для получения более легких углеводородов и твердого нефтяного кокса.

Смесь продуктов, получаемая в результате процесса коксования, может подвергаться воздействию температуры крекинга на выходе из нагревателя и в коксовом барабане. В одном из первоначальных патентов в отношении этой технологии (Патент США №1,831,719) раскрывается «Горячая паровая смесь на паровом этапе операции крекинга вводимая, предпочтительно, в емкость для коксования до того, как ее температура упадет ниже 950°F, или лучше 1050°F, и обычно вводимая, предпочтительно, в емкость для коксования при максимально возможной температуре». «Максимально возможная температура» в коксовом барабане стимулирует крекинг тяжелых остатков, но ограничивается началом коксования в нагревателе и в линиях подачи после него, а также избыточным крекингом паров углеводородов до образования газов (бутана и более легких). При поддержании других рабочих параметров постоянными, «максимально возможная температура» обычно снижает до минимума летучий материал, остающийся в побочном продукте коксования нефти. В замедленном коксовании, нижний предел летучего материала в нефтяном коксе обычно определяется твердостью кокса. То есть нефтяной кокс с летучими материалами в количестве менее 8% весовых процентов обычно является настолько твердым, что в цикле коксоудаления требуется слишком долгое время для сверления. Для различных применений нефтяного кокса имеются правила, требующие, содержания летучих веществ в побочном продукте коксования нефти менее 12% весовых процентов. Следовательно, содержание летучего материала в побочном продукте нефтяного кокса имеет целевой диапазон, составляющий 8-12% весовых процентов.

Сущность изобретения

Процесс коксования может быть интенсифицирован посредством введения различных добавок в коксовый барабан. Например, в некоторых вариантах осуществления, могут использоваться добавки для оказания воздействия на свойства кокса (твердость, содержание летучих веществ, свойства горения, структура кокса и т.п.). В других вариантах осуществления, например, могут использоваться добавки для увеличения выработки кокса, крекированных углеводородных продуктов, или и того, и другого.

В одном аспекте, варианты осуществления, раскрытые здесь, относятся к процессу получения кокса. Процесс может включать в себя этапы нагрева исходного коксующегося материала до температуры коксования для получения нагретого исходного коксующегося материала; подачи нагретого исходного коксующегося материала в коксовый барабан; подачи коксующей добавки, такой как по меньшей мере один катализатор гидроконверсии или гидрокрекинга, в коксовый барабан; и проведения термического крекинга нагретого исходного коксующегося материала в коксовом барабане для крекинга части исходного коксующегося материала для получения парового продукта крекинга и кокса.

В другом аспекте, варианты осуществления, раскрываемые здесь, относятся к системе для получения кокса. Система может включать в себя нагреватель для нагревания исходного коксующегося материала до температуры коксования для получения нагретого исходного коксующегося материала; коксовый барабан для термического крекинга нагретого исходного коксующегося материала для получения парового продукта крекинга и кокса; и подающее сопло для прямого или непрямого введения в коксовый барабан коксующей добавки, содержащей по меньшей мере один катализатор гидроконверсии или гидрокрекинга.

Другие аспекты и преимущества будут очевидными из следующего описания и прилагаемой формулы изобретения.

Краткое описание чертежей

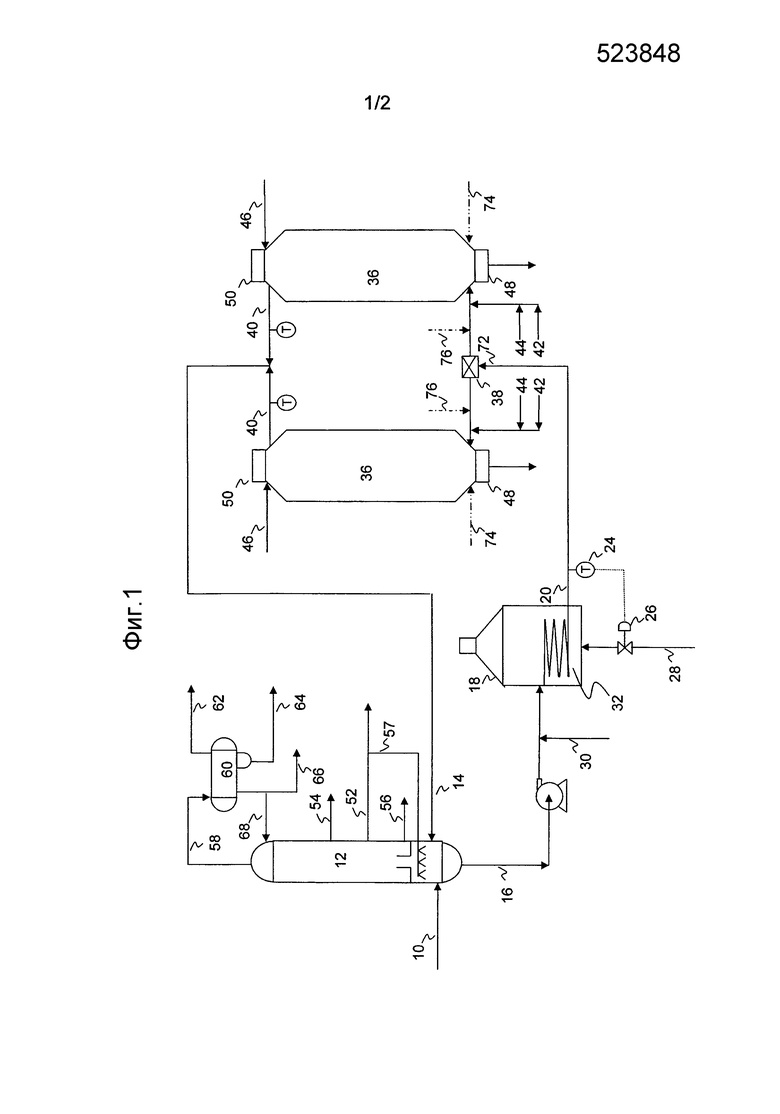

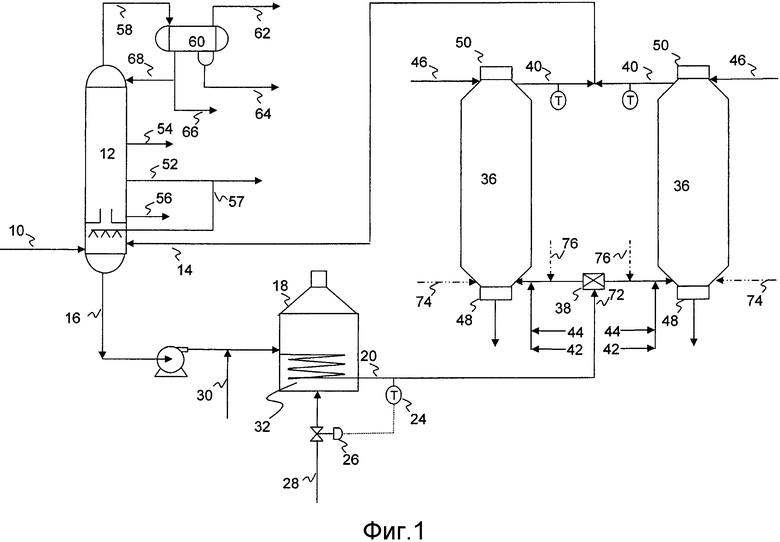

Фиг. 1-3 представляют собой упрощенные схемы процесса и устройства для коксования в соответствии с вариантами осуществления, раскрываемыми здесь.

Подробное описание

В одном аспекте, варианты осуществления, раскрываемые здесь, относятся в основном к области процессов и устройств для коксования нефти. Более конкретно, варианты осуществления, раскрываемые здесь, относятся к получению кокса, а также способам и устройству для введения коксующих добавок в коксовый барабан для интенсификации процесса коксования. Процесс коксования может быть интенсифицирован посредством введения различных добавок в коксовый барабан. Например, в некоторых вариантах осуществления, могут использоваться добавки для оказания влияния на свойства кокса (твердость, содержание летучих веществ, свойства горения, структура кокса и т.п.). В других вариантах осуществления, например, могут использоваться добавки для увеличения выработки кокса, крекированных углеводородных продуктов, или и того, и другого. Выработка крекированных углеводородных продуктов может быть повышена, например, посредством введения катализатора флюидного каталитического крекинга в коксовый барабан.

На фиг. 1 проиллюстрирован процесс коксования в соответствии с вариантами осуществления, раскрываемыми здесь. Исходный коксующийся материал 10 вводится в нижнюю часть ректификационной колонны 12 для коксования, где он объединяется с углеводородами, сконденсированными из парового потока 14 из верхней части коксового барабана. Затем полученная смесь 16 закачивается через нагреватель 18 для коксования, где она нагревается до желаемой температуры коксования, как например, от 750°F до 1250°F, вызывая парциальное испарение и мягкий крекинг исходного коксующегося материала. Температура нагретого исходного коксующегося материала 20 может измеряться и регулироваться с помощью датчика 24 температуры, подающего сигнал на регулировочный клапан 26 для регулирования количества топлива 28, сжигаемого в нагревателе 18. При необходимости, паровой или водяной конденсат/вода 30, подаваемая из котла, может вводиться в нагреватель для уменьшения образования кокса в трубах 32.

Нагретый исходный коксующийся материал 20 может быть извлечен из нагревателя 18 для коксования в виде смеси пара и жидкости для подачи в коксовые барабаны 36. Одновременно могут использоваться два или более барабанов 36, как известно в современном уровне технике, для обеспечения непрерывности рабочего цикла (получение кокса, извлечение кокса (коксоудаление), подготовка к следующему циклу получения кокса, повторение). Регулировочный клапан 38, как например, четырехходовой регулировочный клапан, отводит нагретый материал в желаемый коксовый барабан 36. Предусматривается достаточное время пребывания в коксовом барабане 36 для протекания и завершения реакций термического крекинга и коксования. Таким образом, смесь пара и жидкости подвергается термическому крекингу в коксовом барабане 36 для получения более легких углеводородов, испаряющихся и выходящих из коксового барабана через поточную линию 40. Нефтяной кокс и некоторые остатки (например, крекированные углеводороды) остаются в коксовом барабане 36. При достаточном заполнении коксового барабана 36 коксом цикл коксования заканчивается. Затем нагретый исходный коксующийся материал 20 переключается с первого коксового барабана 36 на другой коксовый барабан для начала там цикла коксования. При этом в первом коксовом барабане начинается цикл коксоудаления.

В цикле коксоудаления содержимое коксового барабана 36 охлаждается, оставшиеся летучие углеводороды удаляются, кокс высверливается или иным образом удаляется из коксового барабана, и коксовый барабан 36 готовится для следующего цикла коксования. Охлаждение кокса обычно происходит в три этапа. На первом этапе кокс охлаждается и отделяется посредством пара или другой отделяющей среды 42 для экономичного максимального удаления извлекаемых углеводородов, захваченных или другим образом содержащихся в коксе. На втором этапе охлаждения вводится вода или другая охлаждающая среда 44 для понижения температуры коксового барабана, а также предотвращения теплового удара коксового барабана. Испаренная вода из этой охлаждающей среды также способствует удалению дополнительных испаряемых углеводородов. На последнем этапе охлаждения коксовый барабан подвергается резкому охлаждению посредством воды или другой резко охлаждающей среды 46 для быстрого понижения температуры коксового барабана до условий, благоприятных для безопасного удаления кокса. После завершения резкого охлаждения нижняя и верхняя головные части или золотниковые клапаны 48, 50 коксового барабана 36 удаляются или открываются, соответственно. Затем нефтяной кокс 36 разрезается, например, посредством гидравлической водяной струи, и удаляется из коксового барабана. После удаления кокса головные части или золотниковые клапаны 48, 50 коксового барабана закрываются, соответственно, и коксовый барабан 36 продувается паром для вытеснения воздуха, предварительно нагревается и иным образом готовится для следующего цикла коксования.

Пары более легких углеводородов, извлекаемых в виде фракции 40 из верхней части коксового барабана 36, затем подаются в ректификационную колонну 12 для коксования в виде потока 14 пара, где они разделяются на две или более углеводородные фракции и извлекаются. Например, из ректификационной колонны может извлекаться фракция 52 тяжелого газойля (HCGO) и фракция 54 легкого газойля (LCGO) в желаемых диапазонах температуры кипения. HCGO может включать в себя, например, углеводороды, кипящие в диапазоне 650-870°F. LCGO может включать в себя, например, углеводороды, кипящие в диапазоне 400-650°F. В некоторых вариантах осуществления из ректификационной колонны 12 могут также извлекаться другие углеводородные фракции, как, например, фракция 56 сверхтяжелого газойля (XHGCO), которая может включать в себя углеводороды, более тяжелые, чем HCGO, и/или фракция 57 абсорбционного масла. Поток из верхней части ректификационной колонны, коксующаяся фракция 58 жирного газа, проходит в сепаратор 60, где она разделяется на фракцию 62 сухого газа, водную/водянистую фракцию 64 и фракцию 66 нафты. Часть фракции 66 нафты может возвращаться в ректификационную колонну в качестве флегмы 68.

Как отмечено выше, в коксовый барабан могут вводиться различные добавки для улучшения параметров процесса. Например, могут использоваться коксующие добавки для оказания влияния на свойства кокса (твердость, содержание летучих веществ, свойства горения, кристаллическая (или не кристаллическая) структура и т.п.), и/или для увеличения выработки кокса, крекированных углеводородных продуктов, или и того, и другого.

Наряду с коксующими добавками, на всем протяжении этапа образования кокса может использоваться температура материалов внутри коксового барабана 36 для регулирования типа кристаллической структуры кокса и количества летучего горючего материала в коксе. Температура паров, выходящих из коксового барабана через поточную линию 40, может таким образом быть важным регулировочным параметром, используемым для представления температуры материалов внутри коксового барабана 36 на протяжения процесса коксования. Например, могут регулироваться условия для получения губчатого кокса, зернистого кокса, игольчатого кокса или других разновидностей кокса, имеющих содержание летучего горючего материала (VCM) в диапазоне от около 5% до около 50% весовых процентов, при измерении посредством ASTM D3175t.

В некоторых вариантах осуществления, коксующая(ие) добавка(и) может вводиться прямо в коксовый барабан 36. Например, коксующая добавка может диспергироваться в верхнюю часть коксового барабана 36, как, например, через загрузочное отверстие, инжекторное сопло, распределитель или другое средство, известное специалистам в данной области техники. Таким образом, добавка может смешиваться с парами, входящими в коксовый барабан 36, осаждаться конденсирующимися компонентами, посредством чего взаимодействие добавок с подаваемым коксующимся материалом обеспечивает желаемый эффект. В другом примере, коксующая добавка может диспергироваться в нижнюю часть коксового барабана 36, например, через поточную линию 74.

В других вариантах осуществления, коксующая(ие) добавка(и) может смешиваться с подаваемым коксующимся материалом перед подачей нагретого коксующегося материала в коксовый барабан 36. Например, коксующие добавки могут смешиваться с подаваемым материалом до нагревателя 18 или между нагревателем 18 и коксовым барабаном 36. Как упоминалось, коксующая добавка может подаваться через поточную линию 76 и смешиваться с нагретым подаваемым коксующимся материалом в поточном канале 20 непосредственно перед коксовым барабаном 36 вблизи нижней головной части 48 коксового барабана 36, как проиллюстрировано более подробно на Фиг. 2 и 3, где одинаковые ссылочные позиции обозначают одинаковые части.

Подача катализатора флюидного каталитического крекинга в нижнюю часть коксового барабана 36, например, либо через поточную линию 74, либо через поточную линию 76, может иметь преимущество по сравнению с подачей катализатора в верхнюю часть барабана, хотя и то, и другое может использоваться в соответствии с вариантами осуществления настоящего изобретения. Например, подача катализатора в верхнюю часть барабана, при обеспечении преимущества, предусматривает ввод катализатора на конечном этапе реакции, где присутствует более высокая концентрация легких углеводородов, и вблизи области, где пары и более легкие углеводороды выходят из коксового барабана и могут увлечь частицы введенного катализатора, а также помешать всему катализатору достичь фронта реакции. Подача катализатора в нижнюю часть барабана или с подаваемым материалом может увеличить время контакта катализатора и углеводородов, обеспечить контакт катализатора с более тяжелыми углеводородными компонентами, подаваемыми в коксовый барабан, и привести в результате к увеличению получения легких углеводородов по сравнению со случаем подачи катализатора в верхнюю часть коксового барабана.

Как проиллюстрировано на фиг. 2 и 3, может использоваться смесительный тройник 80 для тщательного перемешивания нагретого коксующегося материала 20 с коксующей добавкой 76, и смесь подается в нижнюю часть коксового барабана 36. Смесительный тройник может включать в себя, например, два пересекающихся поточных канала 84, 86. Инжекторное сопло 82 может проходить на определенную длину вплоть до, в или через пересечение, обеспечивая введение коксующей добавки в поток нагретого подаваемого коксующегося материала, проходящего кольцеобразно по инжекционному соплу 82 в коксовый барабан 36.

В других вариантах осуществления, коксующие добавки могут подаваться в коксовый барабан 36 как прямо, как, например, через поточную линию 74, так и непрямо, как, например, через поточную линию 76.

Коксующая добавка может быть в форме газа, жидкости, твердого тела, суспензии или их смеси. При этом загрузочное отверстие, инжекционное сопло или система диспергирования, используемые для введения коксующей добавки прямо или непрямо в коксовый барабан, могут быть выполнены с возможностью диспергирования коксующей добавки в виде по меньшей мере одного из газа, жидкости, твердого тела, суспензии или их комбинации. Как, например, как иллюстрировано на Фиг.3, коксующая добавка может быть диспергирована в нагретый подаваемый коксующийся материал через инжекционное сопло 82.

В зависимости от необходимого количества и типа коксующей добавки она может смешиваться с несущей средой для подачи в коксовый барабан или место подачи добавки. Например, при подаче коксующей добавки в виде суспензии она может смешиваться с несущей средой, такой как, например, углеводородом или водой. Если добавка для коксования является газообразной, в качестве несущей среды могут также использоваться пар или легкий углеводород. Несущая среда может, таким образом, являться эффективным средством для транспорта коксующей добавки, и в некоторых вариантах осуществления приводить в результате к измеряемой и регулируемой скорости подачи смеси добавки. В некоторых вариантах осуществления, несущая среда может включать в себя углеводород или смесь углеводородов, как например, смесь, включающую в себя один или более углеводородов, имеющих точку кипения в диапазоне от около 500°F до около 950°F. Несущая среда может включать в себя, например, одно или более из следующего: сырую нефть, донные осадки из атмосферной колонны, донные осадки из вакуумной колонны, суспензию нефти и поток жидкого продукта из атмосферных или вакуумных установок, среди других подходящих потоков нефтеперерабатывающего завода. В некоторых вариантах осуществления, несущая среда может также включать в себя углеводороды, обеспечиваемые посредством одного из потоков 10, 14, 52, 54, 56, 57 и 66.

Использование твердой коксующей добавки может привести в результате к эрозии инжекторного сопла 82 и смесительного тройника 80, требуя периодической замены системы подачи добавки. Накопление кокса и регулярные работы могут также требовать очистки или изоляции системы подачи добавки. Соответственно, клапаны, паровые линии, сливные линии и другие, не проиллюстрированные, элементы, могут использоваться наряду с линиями 74, 76 подачи смесительного тройника, смесительным тройником 80 и инжекторным 82 соплом, подходящим образом для системы подачи, для обеспечения изоляции и очистки. Проблемы, описанные по отношению к подаче добавки около нижнего конца коксового барабана 36, могут быть разрешены посредством подачи коксующей добавки в верхнюю часть коксового барабана 36, как например, через поточную линию 74.

Исходные коксующиеся материалы могут включать в себя любое количество потоков процесса нефтепереработки, которые невозможно экономично подвергнуть дополнительной перегонке, каталитическому крекингу или иным образом переработать для получения потоков смесового топлива. Обычно, эти материалы не являются подходящими для каталитических операций из-за загрязнения и/или деактивации катализатора золой и металлами. Обычные исходные коксующиеся материалы включают в себя остаток атмосферной перегонки, остаток вакуумной перегонки, остаточные масла каталитического крекинга, остаточные масла гидрокрекинга и остаточные масла из других установок нефтеперерабатывающего завода.

Как известно в данной области техники, исходный коксующийся материал может быть обработан до коксовой ректификационной колонны 12. Например, исходный коксующийся материал может подвергаться гидроочистке, обессоливанию, очистке от металлов, очистке от серы или другим процессам предварительной обработки, полезным для получения требуемых коксующихся продуктов. Такие процессы предварительной обработки понятны из вариантов осуществления, раскрытых здесь, относящихся к получению кокса, а также к способам и устройству для введения коксующих добавок в коксовый барабан для интенсификации процесса коксования.

Коксующие добавки, полезные в описанных здесь вариантах осуществления, могут включать в себя один или более катализаторов, пригодных для крекинга углеводородов. Подходящие катализаторы гидроочистки и гидрокрекинга, пригодные в качестве добавки в коксовый барабан, могут включать в себя один или более элементов, выбранных из групп 4-12 Периодической таблицы элементов. В некоторых вариантах осуществления катализаторы гидроочистки и гидрокрекинга в соответствии с вариантами осуществления, раскрытыми здесь, могут содержать, состоять из или состоять существенно из одного или более из никеля, кобальта, вольфрама, молибдена и их комбинаций, либо без подложки, либо на пористой подложке, такой как, например, оксид кремния, оксид алюминия, оксид титана или их комбинации. Поставляемые изготовителем или получаемые в результате процесса регенерации, катализаторы гидроочистки и гидрокрекинга могут, например, представлять собой оксиды металлов. Если необходимо или желательно, оксиды металлов могут быть преобразованы в сульфиды металлов до или во время использования. В некоторых вариантах осуществления, катализаторы гидроочистки и гидрокрекинга могут быть предварительно сульфидированы и/или предварительно обработаны до введения в коксовый барабан.

Различные химические и/или биологические вещества могут также добавляться в процессе коксования для замедления образования зернистого кокса и стимулирования образования требуемого губчатого кокса. В конкретных вариантах осуществления, может добавляться противопенное вещество, как, например, добавка на основе кремния. Химические и/или биологические вещества могут добавляться на любом этапе процесса, и в некоторых вариантах осуществления они могут вводиться вместе с коксующей добавкой.

Специалисту в данной области техники будет понятно, что выбор конкретной коксующей добавки в соответствии с вариантами осуществления будет зависеть от нескольких факторов, включающих в себя: состав подаваемого материала; общее содержание и концентрацию добавки в подаваемом материале; скорость подачи, температуру, давление и другие условия работы установки; желаемые свойства фракции верхней части, получаемой в результате процесса; желаемые свойства кокса, образующегося в процессе; и другие варьируемые параметры, известные специалисту в данной области техники. Таким образом, для достижения желаемых результатов требуется процесс особой оптимизации при любой конкретной подаче, и такой процесс оптимизации не выходит за пределы раскрываемого объема изобретения, понимаемого специалистом в данной области техники.

Введение коксующей добавки в соответствии с вариантами осуществления желательно только для части цикла коксования. Например, может быть желательной задержка введения коксующих добавок на определенный период времени после начала образования кокса внутри коксового барабана 36. Например, наличие кокса в коксовом барабане может обеспечить площадь поверхности, на которой коксующая добавка может диспергироваться и взаимодействовать с подаваемым углеводородным материалом, приводя в результате к желаемому эффекту, такому как, например, увеличение получения летучих углеводородов.

Как описано выше, варианты осуществления, раскрытые здесь, предусматривают преимущественное введение коксующих добавок в коксовый барабан. Введение этих коксующих добавок может использоваться, например, для оказания благоприятного влияния на свойства кокса (твердость, содержание летучих веществ, свойства горения, кристаллическая (или не кристаллическая) структура и т.п.) и/или интенсификацию выработки кокса, выработки крекированных углеводородных продуктов или и того, и другого.

Хотя описание включает в себя ограниченное число вариантов осуществления, специалистам в данной области техники из этого описания будет понятно, что могут быть предложены другие варианты осуществления, не выходящие за рамки объема настоящего описания. Соответственно, объем изобретения ограничивается только прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОКСОВАНИЕ НА МЕСТЕ ТЯЖЕЛОГО ПЕКА И ДРУГОГО СЫРЬЯ С ВЫСОКОЙ ТЕНДЕНЦИЕЙ К ЗАГРЯЗНЕНИЮ | 2019 |

|

RU2775970C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИСТИЛЛЯТНОГО ТОПЛИВА И АНОДНОГО КОКСА ИЗ ОСТАТКОВ ВАКУУМНОЙ ПЕРЕГОНКИ | 2014 |

|

RU2628067C2 |

| ОБЪЕДИНЕНИЕ УСТАНОВОК ГИДРОКРЕКИНГА С КИПЯЩИМ СЛОЕМ И КОКСОВАНИЯ | 2021 |

|

RU2811607C1 |

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ С ИСПОЛЬЗОВАНИЕМ РЕАКТОРА ПРЕДВАРИТЕЛЬНОГО КРЕКИНГА | 2016 |

|

RU2650925C2 |

| СПОСОБ КОНВЕРСИИ ПОТОКА УГЛЕВОДОРОДОВ И, ПО УСМОТРЕНИЮ, ПОЛУЧЕНИЯ ПЕРЕРАБОТАННОГО ДИСТИЛЛЯТНОГО ПРОДУКТА | 2013 |

|

RU2565048C1 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2816315C2 |

| СПОСОБ ДВУХСТУПЕНЧАТОГО ТЕРМИЧЕСКОГО КРЕКИНГА С СИСТЕМОЙ МНОГОСТУПЕНЧАТОГО РАЗДЕЛЕНИЯ | 2018 |

|

RU2689634C1 |

| СПОСОБ УМЕНЬШЕНИЯ РАСХОДА СИЛИКОНОВЫХ ПЕНОГАСИТЕЛЕЙ В ПРОЦЕССАХ ЗАМЕДЛЕННОГО КОКСОВАНИЯ | 2013 |

|

RU2629945C2 |

| ОБЪЕДИНЕННЫЕ УСТАНОВКИ ПИРОЛИЗА И ГИДРОКРЕКИНГА ДЛЯ ПРЕВРАЩЕНИЯ СЫРОЙ НЕФТИ В ХИМИЧЕСКИЕ ПРОДУКТЫ | 2018 |

|

RU2727803C1 |

| СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНОГО ОСТАТКА, ИСПОЛЬЗУЯ ДЕАСФАЛЬТИЗАЦИЮ И ЗАМЕДЛЕННОЕ КОКСОВАНИЕ | 2018 |

|

RU2683642C1 |

Изобретение раскрывает способ получения кокса, содержащий этапы, на которых нагревают коксующийся материал до температуры коксования для получения нагретого коксующегося материала; подают нагретый коксующийся материал в коксовый барабан; вводят коксующую добавку, содержащую, по меньшей мере, один катализатор гидроконверсии или гидрокрекинга, в коксовый барабан, причем коксующую добавку диспергируют в нижнюю часть коксового барабана, проводят термический крекинг нагретого коксующегося материала в коксовом барабане для крекинга части коксующегося материала для получения крекированного парового продукта и кокса. Также раскрывается система для получения кокса. Технический результат заключается в получении кокса с улучшенными показателями, такими как, в частности, твердость и содержание летучих веществ. 2 н. и 13 з.п. ф-лы, 3 ил.

1. Способ получения кокса, содержащий этапы, на которых:

нагревают коксующийся материал до температуры коксования для получения нагретого коксующегося материала;

подают нагретый коксующийся материал в коксовый барабан;

вводят коксующую добавку, содержащую, по меньшей мере, один катализатор гидроконверсии или гидрокрекинга, в коксовый барабан, причем коксующую добавку диспергируют в нижнюю часть коксового барабана,

проводят термический крекинг нагретого коксующегося материала в коксовом барабане для крекинга части коксующегося материала для получения крекированного парового продукта и кокса.

2. Способ по п. 1, в котором кокс имеет концентрацию летучего горючего материала (VCM) в диапазоне от около 5% до около 50% весовых процентов, измеряемых посредством ASTM D3175t.

3. Способ по п. 1, в котором кокс содержит, по меньшей мере, одно из губчатого кокса, игольчатого кокса и зернистого кокса.

4. Способ по п. 1, в котором коксующую добавку подают непосредственно в коксовый барабан.

5. Способ по п. 1, дополнительно содержащий этап, на котором смешивают коксующую добавку с подаваемым нагретым коксующимся материалом перед подачей в коксовый барабан.

6. Способ по п. 1, дополнительно содержащий этапы, на которых:

нагревают коксующийся материал до температуры коксования для получения нагретого коксующегося материала и

подают нагретый коксующийся материал в коксовый барабан на заданный период времени перед началом введения коксующей добавки.

7. Способ по п. 1, в котором дополнительно смешивают коксующую добавку с несущей средой.

8. Способ по п. 7, в котором несущая среда содержит углеводород или смесь углеводородов.

9. Способ по п. 8, в котором несущая среда содержит смесь, включающую в себя один или более углеводородов, имеющих точку кипения в диапазоне от около 500°F до около 950°F.

10. Система для получения кокса, содержащая:

нагреватель для нагревания коксующегося материала до температуры коксования для получения нагретого коксующегося материала;

коксовый барабан для получения крекированного парового продукта и кокса из нагретого коксующегося материала; и

сопло для подачи коксующей добавки для прямого или непрямого введения в коксовый барабан коксующей добавки, содержащей, по меньшей мере, один катализатор гидроконверсии или гидрокрекинга, причем сопло для подачи коксующей добавки выполнено с возможностью диспергирования коксующей добавки в нижнюю часть коксового барабана.

11. Система по п. 10, в которой сопло для подачи коксующей добавки выполнено с возможностью диспергирования коксующей добавки в поточный канал для транспортирования нагретого коксующегося материала от нагревателя к коксовому барабану.

12. Система по п. 10, в которой сопло для подачи коксующей добавки выполнено с возможностью диспергирования коксующей добавки в виде, по меньшей мере, одного из газа, жидкости, твердого тела или суспензии.

13. Система по п. 10, в которой сопло для подачи коксующей добавки содержит смесительный тройник.

14. Система по п. 13, в которой смесительный тройник соединен с загрузочным отверстием вблизи головной части коксового барабана.

15. Система по любому из пп. 13 и 14, в которой смесительный тройник содержит, по меньшей мере, два пересекающихся поточных канала и инжекторное сопло, проходящее в или через пересечение, по меньшей мере, двух пересекающихся поточных каналов.

| US 2006032788 A1 16.02.2006 | |||

| US 2006032788 A1 16.02.2006 | |||

| US 4466883 A 21.08.1984 | |||

| US 2011044881 A1 24.02.2011 | |||

| СПОСОБ ЗАМЕДЛЕННОГО КОКСОВАНИЯ НЕФТЯНЫХ ОСТАТКОВ И РЕАКТОР КОКСОВАНИЯ | 2007 |

|

RU2339674C1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕФТЯНОГО КОКСА | 2010 |

|

RU2433159C1 |

| RU 2058366 C1 20.04.1996. | |||

Авторы

Даты

2017-08-02—Публикация

2013-09-04—Подача