Изобретение относится к производству гранулированных материалов в аппаратах барабанного типа и может быть использовано в химической, металлургической и микробиологической промышленности, применяющей метод гранулирования в этих аппаратах.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является барабанный гранулятор, содержащий вращающийся цилиндрический барабан, загрузочное устройство и классификатор, укрепленные на противоположных торцах барабана, конический барабан, установленный снаружи цилиндрического барабана, обращенный большим основанием к загрузочному торцу. Классификатор выполнен в виде перфорированной части внутреннего барабана, через отверстия в которой проваливается порошок ij.

Недостатком известного гранулятора является низкая производительность, обусловленная забиванием отверстий классификатора гранулируе| 1ым материалом. Это уменьшает со временем количество отклассифицированного материала и требует остановки гранулятора для очистки отверстий классификатора.

Цель изобретения - повышение производительности барабанного гранулятора .

Цель достигаетря тем, что устрой.ство для гранулирования порошкообразных материалов содержит вращающийся цилиндрический барабан, загру10зочное устройство и классификатор, укреплен-ные на противоположных торцах барабана, конический.барабан, установленный снаружи цилиндрического барабана и обращенный большим

15 основанием к загрузочному торцу, причем классификатор выполнен в виде колец, установленных соосно с цилиндрическим барабаном и друг с другом с образованием зазоров для прохода

20 материала, и снабжен радиальными ножами, установленными в верхней части колец в зазорах между ними.

Такое выполнение устройства для гранулирования порошкообразных ма25териалов позволяет производить по- . стоянную очистку классифицирующего устройства, что приводит к постоянству во времени процесса классификации и, следовательно, к уменьше-30 .нию ретура. Таким образом, данное

выполнение барабанного гранулятора повышает его производительность.

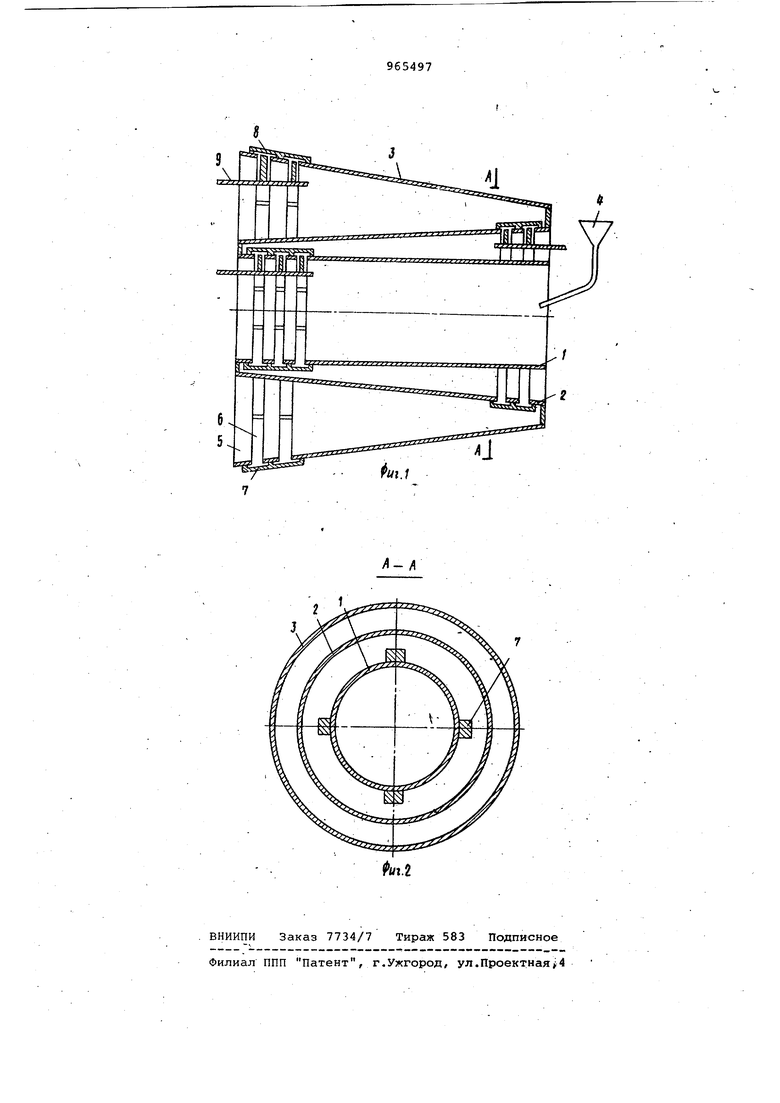

На фиг. 1 представлен гранулятор окатывания, продольный разрезj на фиг.. 2 - сечение А-А на фиг. 1.

Вращающийся цилиндрический барабан 1 соосно соединен с усеченными конусами 2 и 3 (коническими барабанами). Образующие соседних конусов одинаковой длины не параллельны друг .другу и пересекаю ся с геометрической осью барабанй под одним и тем же углом. На внутренних поверхностях барабана и конусов происходит гранулирование порошка, подаваемого из загрузочного устройства 4. На противоположных концах соседних поверхностей гранулирования установлены кольца 5, образующие зазоры сквозные щели б для прохода непрогранулированного порошка, и мелких гранул. Отдельные части цилиндрического барабана 1 и конуса 2 соединены между, собой перемычками 7. Для очистки щелей 6 от налипшего порошка служат радиальные ножи 8, укрепленные на штангах 9.

Устройство для гранулирования порошкообразных материалов работает следующим образом.

Порошок из загрузочного устройства 4 поступает во вращающийся цилиндрический барабана 1. Гранулируясь в нем, он проходит к противоположному концу цилиндрического барабана 1, где крупные гранулы, переваливаясь через щель 6, выходят из открытого торца барабана 1. Порошок и мелкие гранулы проваливаются в щели б и попадают на внутреннюю поверхность усеченного конуса 2, соосного с барабаном 1, где и происходит последующее образование гранул из порошка и укрупнение мелких гранул. Далее гранулируемый материал проходит к более широкому основанию усеченного конуса, где крупные гранулы переваливаются через

поперечную щель 6 и выходят из гра- нулятора, а мелкие гранулы и порошок попадают на внутрен1|юю поверхность усеченного конуса 3, соосно с цилиндрическим барабаном 1, где

происходит окончательное гранулирование порошка. Образовавшиеся гранулы уделяются через противоположный открытый торец конуса 3. Для соединения отдельных частей цилиндрического барабана i и усеченных конусов 3 служат перемычки 7, установленные на их внутренней поверхности. Для очистки щелей б от налипшего порошка на штангах 9 установлены радиальные

5 ножи 8. При таком исполнении барабанного гранулятора не требуется изменять подачу связующего в соответствии с уменьшением количества материала, снижается ретур, повышая тем самым производительность грануляторов барабанного типа.

Формула изобретения

Устройство для гранулирования порошкообразных материалов, содержа ее вращающийся цилиндрический барабан, загрузочное устройство и классификатор, укрепленные на противоположных торцах барабана, и конический барабан, установленный снаружи цилиндрического барабана и обращенный большим основанием к загрузочному торцу, отличающееся тем, - что, с целью повышения пронзводи5 тельности, классификатор выполнен в виде , установленных соосно с цилиндрическим барабаном и друг с другом с образованием зазоров для прохода материала, и снабжен радиальными ножами, установленными в верхней части колец в зазорах между ними.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции № 2263030, кл. В 01 J 2/12, 1975.

J

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор | 1989 |

|

SU1662667A1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1997 |

|

RU2156159C2 |

| Установка для гранулирования порошкообразных материалов | 1986 |

|

SU1393469A1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1999 |

|

RU2153393C1 |

| ВИБРАЦИОННО-ЦЕНТРОБЕЖНЫЙ ГРАНУЛЯТОР | 2009 |

|

RU2412753C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ПРОДУКТА И БАРАБАННЫЙ ГРАНУЛЯТОР | 2007 |

|

RU2328338C1 |

| Устройство для гранулирования материалов | 1984 |

|

SU1274760A1 |

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

| Сушилка-гранулятор | 1981 |

|

SU1002769A1 |

Авторы

Даты

1982-10-15—Публикация

1980-08-01—Подача