N3

4

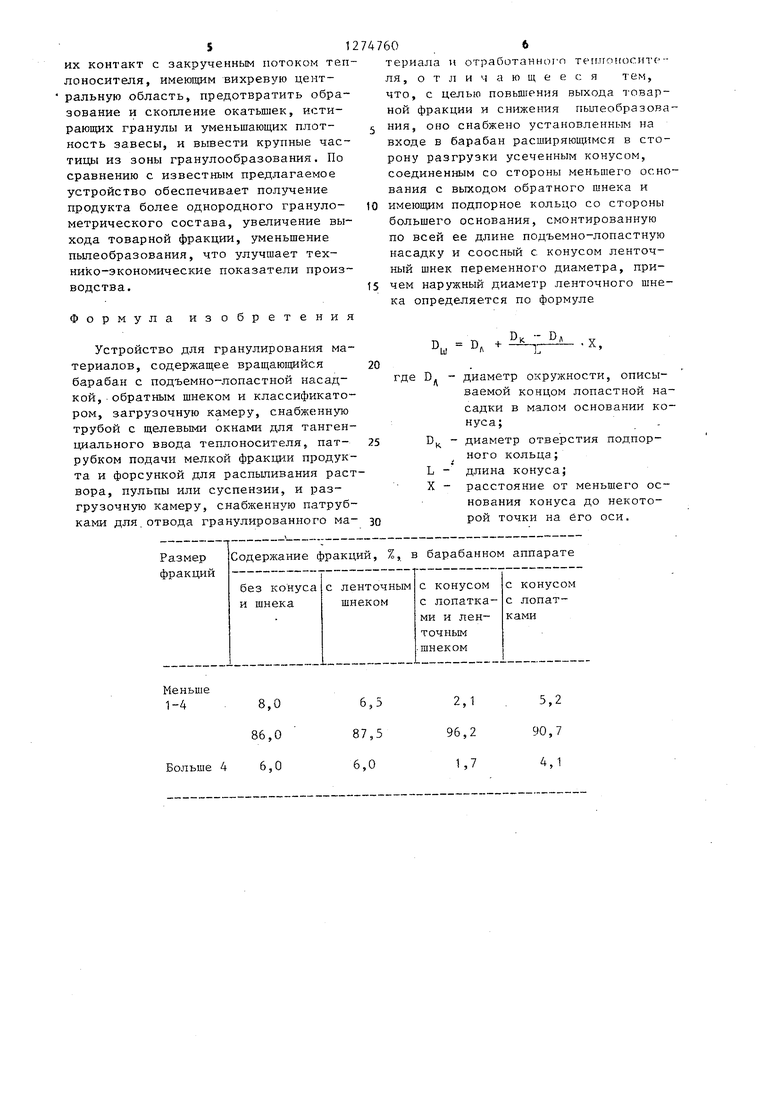

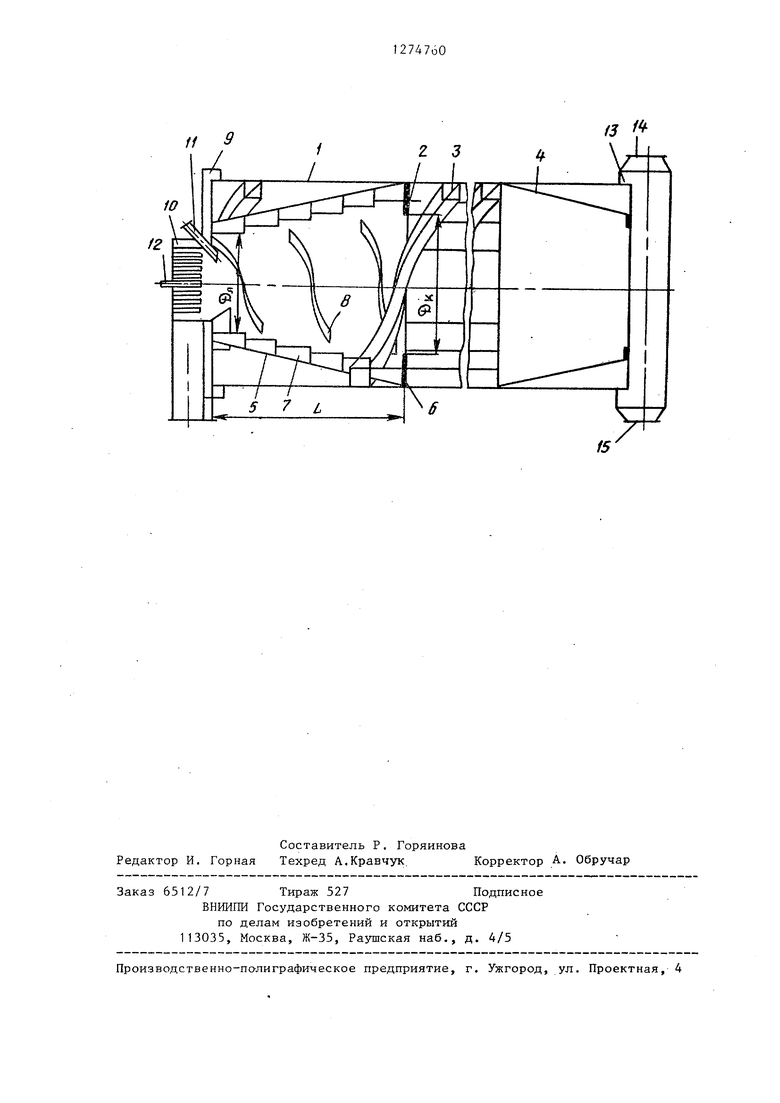

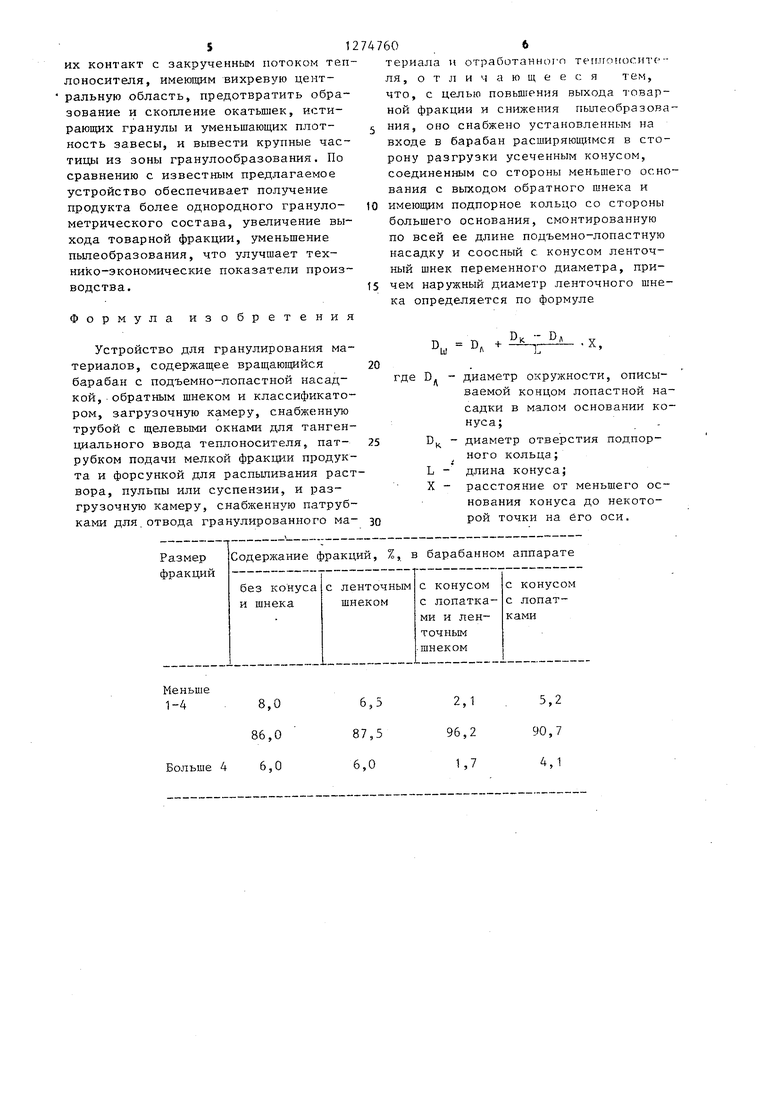

35 Изобретение относится к гранулированию и сушке материалов и может быть использовано в химической и смежных Отраслях промьгашенности, в частности в производстве гранулированных минеральных удобрений. Цель изобретения - повьшгение выхода товарной фракции. На чертеже представлено предлагае мое устройство для гранулирования ма териалов, продольньй разрез. Устройство для гранулирования сос тоит из вращающегося барабана 1, внутри которого установлены подъемно-лопастная насадка 2, обратный шнек 3 и конусньш классификатор 4, а на его входе 1 - конус 5, который со стороны малого основания соединен с выходом обратного шнека 3, а со стороны большего основания имеет подпорное кольцо 6. Внутри конуса 5 закреплена подъемно-лопастная насадка 7 и соосный ленточный шнек 8. По торцам барабана 1 смонтированы загрузочная камера 9, снабженная трубой 10 со щелевыми окнами для танген циального ввода теплоносителя, патрубком 11 подачи мелкой фракции продукта и форсункой 12 для распыливания раствора, и разгрузочная камера 13, имеющая патрубки 14 и 15 соот ветственно для отвода отработанного теплоносителя и вывода гранулированного материала. Устройство для гранулирования материалов работает следующим образо Раствор распьшивается форсункой на вихревую завесу, создаваемую со стороны узкого основания в конусе 5 за счет тангенциального ввода теплоносителя через трубу 10 со щелевыми окнами. I Подача мелкой фракции продукта в вихревой поток осуществляется с по мощью подъемно-лопастной наса,а,ки 7 при вращении барабана 1 s направлении, аналогичном направлению вращени закрученного потока теплоносителя. По мере продвижения последнего к большему основанию конуса 5 скорость его уменьшается, исчезает ее тангенциальная составляющая и завеса превращается из вихревой в завесу падающих частиц. Укрупнившиеся частицы и агломераты частиц, попадая в слой которьй образуется над лопатками на садки, всплывают на поверхность ска тывающегося слоя и за счет его накл 0 а в сторону большего основания 5 и ействия ленточного шнека 8 перемеаются к пoдпopнo fy кольцу 6. В процессе передвижения по барабану 1 частицы окатываются и досушиваются. Посе -разделения на классификаторе 4 мелкая фракция продукта подается обратным шнеком 3 на лопастную насадку7 в малом основании конуса 5, а крупная фракция выводится из барабана 1 через патрубок 15. Отработанный теплоноситель выходит через патрубок 14. В отсутствии конуса в головной части барабана 1 скапливаются крупные агломераты - окатьш1И, что является следствием некоторого наклона барабана 1 в сторону разгрузки и работы обратного шнека его внешней поверхностью. В начале завесы содержится 35-40% окатышей. В предлагаемом устройстве реализуется эффект разделения полидисперсных частиц по размерам в завале при вращении барабана, который заключается в том, что при вращении барабана крупные частицы всплывают на поверхность скатывающегося слоя завала, а мелкие погружаются внутрь завала. Использование этого эффекта позволяет выводить крупные частицы и агломераты из зоны гранулообразо- . вания, предотвращать образование окатьш1ей, которые ухудшают качество завесы ц истирают гранулы, и в результате повышать однородность гранулометрического состава продукта, выход товарной фракции и уменьшать пылеобразование. Элементы конструкции предлагаемого устройства имеют следующие геометрические параметры. Длина усеченного конуса равна длине зоны факел - завеса, в которой проходит процесс гранулообразования и длина которой для промьшшенных аппаратов составляет 2-3 м. Угол между образующей конусной поверхности и осью Koiiyca выбирается по рекомендациям для конусных классификаторов. Угол между образующей конусной поверхности, проходящей по внешнему диаметру шнека, и его осью не должен превьш1ать угла естественного откоса материала, поскольку в противном случае часть материала проходит через конус без контакта со шнеком. В связи с функциональным назначением последнего (перемещать крупные,частицы в скатывающемся слое завала к выходу из конуса) его наружный диаметр должен равняться со стороны меньшего основания конуса диаметру БД окружности, описываемой концами лопастей насадки, и диаметру D отверстия в подпорном кольце с другой стороны. Откуда следует, что наружный диаметр D шнека на любом расстоянии X от меньшего основания конуса длиной L определяется по форму Для достижения максимального эффекта разделения по размерам шаг ленточного шнека принимается равным 0,15-0,2 длины усеченного конуса. Ширина ленты шнека определяется из условия обеспечения необходимой производительности и минимального гидравлического сопротивления. Существенность отличительных при знаков с точки зрения поставленной дели - повьшение выхода товарной фракции снижение пьшеобразования показана экспериментальным путем. Пример. Определяют влияние на выход товарной фракхщи (1-4 мм) новых элементов. Исследования прово дятся на барабанном аппарате: диаметр барабана 0,5 м, длина 1,5 м, скорость вращения 11 об/мин, производительность 100 кг/ч (режимные параметры процесса гранулирования и сушки, а также гранулометрический состав ретура во всех экспериментах неизменны). Конструкция предлагаемо установки позволяет менять внутренние устройства в барабане. При отсутствии лопаток в конусе не обеспечивается нормальное протекание процесса гранулирования и суш ки (на участке размещения конуса ап парат работает как распылительная сушилка), поэтому исследования в этом случае не приводятся. Напыляют раствор исходного материала (аммофоса) с помощью иневмати ческой форсунки на вихревую завесу, создаваемую лопастной насадкой и закрученным потоком теплоносителя, сушат гранулированный материал и оп ределяют гранулометрический состав продукта в стационарном состоянии. Результаты экспериментальньпс исследований, полученных на предлагае MOM барабанном аппарате с различными внутренними устройствами, приведены в таблице. Результаты показывают, что ленточный шнек в отсутствии конуса с насадкой оказывает небольшое влияние на увеличение выхода товарной фракции и существенно способствует увеличению выхода в совокупности с конусом. Это объясняется тем, что в отсутствии конуса действие ленточного шнека в значительной мере компенсируется работой обратного шнека, его наружной поверхностью. Кроме того, при установке внутри конуса ленточный шнек начинает вьтолнять роль насадки (дополнительного завихрителя газового потока). Отклонение диаметра шнека от рассчитанного в соответствии с предлагаемой формулой принципиально нарушает работоспособность устройства и препятствует выполнению его функционального назначения - обеспечения активного контакта мелких частиц с закрученным потоком теплоносителя, выведения крупных частиц из зоны гранулообразования и предотвращения образования окатьшгей. Увеличение диаметра шнека () приводит к тому, что шнек транспортирует не только крупные частицы скатывающегося слоя завала, но и мелкие частицы из внутненнего слоя. Тем самым часть мелкой фракции выводится из активной зоны факел - завеса и попадает в готовый продукт, а лопасти в малом основании конуса не ПОЛНОСТЬЮ заполняются материалом, что снижает плотность вихревойзавесы. При уменьшении диаметра шнека (D|.D|J) теряется его контакт с частицами, движущимися на поверхности завала, и в результате часть крупных гранул ocтaeтdя в конусе. Режим движения частиц в последнем со стороны малого основания, который при В|)Вд близок к идеальному вытеснению, при нарушается. Оставшиеся в зоне факел - завеса крупные гранулы существенно ухудшают условия гранулообразования, способствуя получению неоднородного по гранулометрическому составу продукта. Предлагаемое устройство позволяет сконцентрировать мелкие частицы в начале завесы, обеспечить активгьй

их контакт с закрученным потоком теплоносителя, имеющим вихревую центральную область, предотвратить образование и скопление окатьш1ек, истирающих гранулы и уменьшающих плотность завесы, и вывести крупные частицы из зоны гранулообразования. По сравнению с известным предлагаемое устройство обеспечивает получение продукта более однородного гранулометрического состава, увеличение выхода товарной фракции, уменьшение пылеобразования, что улучшает технико-экономические показатели производства.

Формула изобретения

Устройство для гранулирования материалов, содержащее вращающийся барабан с подъемно-лопастной насадкой, обратным шнеком и классификатором, загрузочную камеру, снабженную трубой с щелевыми окнами для тангенциального ввода теплоносителяS патрубком подачи мелкой фракции продукта и форсункой для распьшивания раствора, пульпы или суспензии, и разгрузочную камеру, снабженную патрубками для.отвода гранулированного материала и отработанного тегг.ггоюсителя, о т л и ч а ю щ е е с я тем, что, с цепью повьшения выхода товарной фракции и снижения пьшеобразования, оно снабжено установленньм на входе в барабан расширяющимся в сторону разгрузки усеченным конусом, соединенным со стороны меньшего основания с выходом обратного шнека и

имеющим подпорное кольцо со стороны больщего основания, смонтированную по всей ее длине подъемно-лопастную насадку и соосный с конусом ленточный шнек переменного диаметра, причем наружный диаметр ленточного шнека определяется по формуле

D - D,

X,

D,. D

де Вд - диаметр окружности, описываемой концом лопастной насадки в малом основании конуса;

D| - диаметр отверстия подпорного кольца;

L - длина конуса;

X - расстояние от меньшего основания конуса до некоторой точки на его оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| БАРАБАННЫЙ ГРАНУЛЯТОР | 1997 |

|

RU2156159C2 |

| Насадка вращающегося барабана | 1987 |

|

SU1430700A1 |

| Установка для гранулирования порошкообразных материалов | 1986 |

|

SU1393469A1 |

| Способ получения гранулированного продукта из растворов,суспензий или пульп | 1984 |

|

SU1261703A1 |

| Устройство для гранулирования порошкообразных материалов | 1983 |

|

SU1169723A1 |

| Установка для сушки и гранулирования материалов | 1971 |

|

SU522391A1 |

| Устройство для получения гранулированных минеральных удобрений | 1986 |

|

SU1491557A1 |

| Устройство для гранулирования материалов | 1975 |

|

SU554881A1 |

| Установка для сушки и гранулирования материалов | 1979 |

|

SU856531A1 |

| Устройство для гранулированияпОРОшКООбРАзНыХ МАТЕРиАлОВ | 1978 |

|

SU795553A1 |

Изобретение относится к устройствам для гранулирования материалов во вращающемся барабане и решает задачу повышения выхода товарной фракции. Во вращающемся барабане со стороны загрузочной камеры установлен усеченный конус (УК), расширяющийся в сторону разгрузки, соединенный со стороны меньшего основания с выходом обратного шнека. Внутри УК смонтирована подъемно-лопастная насадка, соосный с ним ленточный шнек (ЛШ), наружный диаметр которого увеличивается в сторону большего основания УК, снабженного подпорным кольцом. ЛШ транспортирует крупныечастицы из зоны гранулообразования в усеченном конусе, что предотвращает образование § крупных гранул и повьш1ает выход товарной фракции. 1 ил., 1 табл. (Л

8,0

86,0

6,0

4

2,1

5,2

90,7

96,2

,1

1,7 /J /«

| Устройство для гранулирования материалов | 1975 |

|

SU554881A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-12-07—Публикация

1984-11-23—Подача