Изобретение относится к устройствам для получения гранул, преимущественно из порошкообразных материалов, и может быть использовано в химической, нефтехимической, медицинской, строительных материалов и других отраслях промышленности.

Известно устройство для гранулирования порошкообразных материалов, патент №2209661, МПК B01J 2/12 от 10.08.2003 г., включающее раму, водило с основным валом и приводом, формующие барабаны с подшипниками, дополнительный вал с зубчатым колесом и независимым приводом, центральное зубчатое колесо, установленное на раме с возможностью вращения вокруг своей оси, сателлиты, водила и барабаны, загрузочный бункер с дозатором, компрессором, загрузочным трубопроводом и разгрузочным приемником, причем концы распределительной части загрузочного трубопровода сообщены с барабанами через отверстия в их крышках.

Недостатком известного устройства является невозможность гранулирования различных по плотности и крупности исходных материалов, отсутствие возможности их предварительной подготовки и однотипность совершаемого движения формующих барабанов, что замедляет процесс формования гранул, снижает эффективность процесса и отрицательно влияет на качество получаемого продукта.

Известен также гранулятор по а.с. 1662667, МПК B01J 2/12 от 15.07.91, включающий соединенные между собой наружный барабан и соосно установленный в нем внутренний цилиндрический барабан, снабженный на загрузочном конце подпорным кольцом и устройством для ввода гранулируемого материала и на противоположном разгрузочном конце - перфорированной обечайкой для отсева мелкой фракции и возврата ее в наружный барабан, привод вращения и раму, а также вибратор, соединенный с наружным барабаном и рамой посредством шарнира, и соединенный также шарниром с внутренним барабаном. При этом на внутреннем барабане установлена перфорированная труба для подачи горячего воздуха, на торце перфорированной обечайки закреплен раструб, наружный барабан выполнен в виде усеченного конуса, а внутренний барабан укреплен в наружном посредством упругих элементов.

Недостатком описанного гранулятора также является отсутствие предподготовки гранулируемого материала и возможности его постадийного гранулирования, а также однообразность движения формующего барабана.

Наиболее близким техническим решением является устройство для гранулирования по а.с. №1030003, МПК B01J 2/00 от 23.07.83, содержащее цилиндрический барабан, привод, коленчатый вал, на котором закреплен барабан, средство для подачи гранулируемого материала и средство для выгрузки гранул, бункер и сборник, причем продольная ось барабана совпадает с осью коленчатого вала, параллельной оси его вращения, средство для подачи гранулируемого материала выполнено телескопическим, жестко закреплено на внешней цилиндрической поверхности барабана и шарнирно связано с бункером.

В известном устройстве также отсутствует возможность предподготовки материала, что не позволяет перерабатывать различные по плотности и крупности исходные материалы и снижает эффективность процесса гранулирования, а также, несмотря на большую по сравнению с аналогами подвижность рамы, несущей формующий барабан, однообразность траектории перемещения формующего барабана, что отрицательно влияет на эффективность и качество гранулирования материала.

Задачей, стоящей перед настоящим изобретением, является расширение технологических возможностей устройства, заключающихся в возможности гранулирования различных по плотности и грансоставу исходных материалов, а также повышения эффективности и качества гранулирования.

Поставленная задача решается

А - путем обеспечения предварительной подготовки исходного материала за счет снабжения гранулятора дополнительным устройством предподготовки, размещенным после приемного бункера, включающим два пресс-валка с профильной прессующей поверхностью;

Б - путем обеспечения постадийной обработки материала за счет снабжения гранулятора блоком формования, состоящим из трех цилиндрических барабанов, сообщенных между собой и жестко закрепленных на раме в вертикальной плоскости;

В - за счет закрепления рамы на эксцентриковых валах, соединенных между собой промежуточным валом и связанных с приводом, которые закреплены в неподвижных опорах, размещенных на станине, и соединения с ползунами вертикальных направляющих опорных стоек.

Сущность предлагаемого изобретения заключается в том, что гранулятор снабжен дополнительным устройством предподготовки, расположенным после приемного бункера и выполненным в виде двух прессующих валков с профильной формующей поверхностью. Средство для перемещения барабанов по окружности выполнено в виде двух соединенных между собой промежуточным валом и связанных с приводом эксцентриковых валов, закрепленных в опорах, размещенных на станине и соединенных с ползунами вертикальных направляющих опорных стоек. Ползуны связаны с рамой, на которой закреплены барабаны. Формующее устройство выполнено в виде блока из трех сообщенных между собой цилиндрических барабанов, жестко закрепленных на раме в вертикальной плоскости и оснащенных поперечными центральными перегородками; верхний из барабанов, выполненный с разгрузочными окнами на торцах, содержит размещенные по обе стороны перегородки, наклонные вибролотки, угол наклона к горизонту которых составляет β=5-10°, подпружиненные и направленные в сторону разгрузочных окон; средний формующий барабан содержит размещенные попарно по обе стороны центральной перегородки усеченные конусы, расположенные по длине его корпуса, большими основаниями в сторону перегородки, выполненные с изменяемым углом наклона боковой образующей конуса к горизонтали в приделах γ=1÷3°; нижний формующий барабан, сообщенный со средним посредством центрального соединительного патрубка, содержит расположенные по обе стороны центральной перегородки усеченные конусы, выполненые с изменяемым углом наклона боковой образующей конуса к горизонтали в пределах φ=2÷4, они направлены меньшими основаниями в сторону центральной перегородки, а на торцевых поверхностях нижнего формующего барабана жестко закреплены тороидальные камеры, создающие дополнительный объем. Формующие цилиндрические барабаны жестко закреплены на подвижной раме. Рама своей нижней частью закреплена на шейках эксцентриковых валов, а верхней частью соединена с ползунами вертикальных направляющих, что позволяет формующим барабанам, жестко закрепленным на раме, совершать сложные движения в различных направлениях.

Сущность изобретения поясняется графическими материалами.

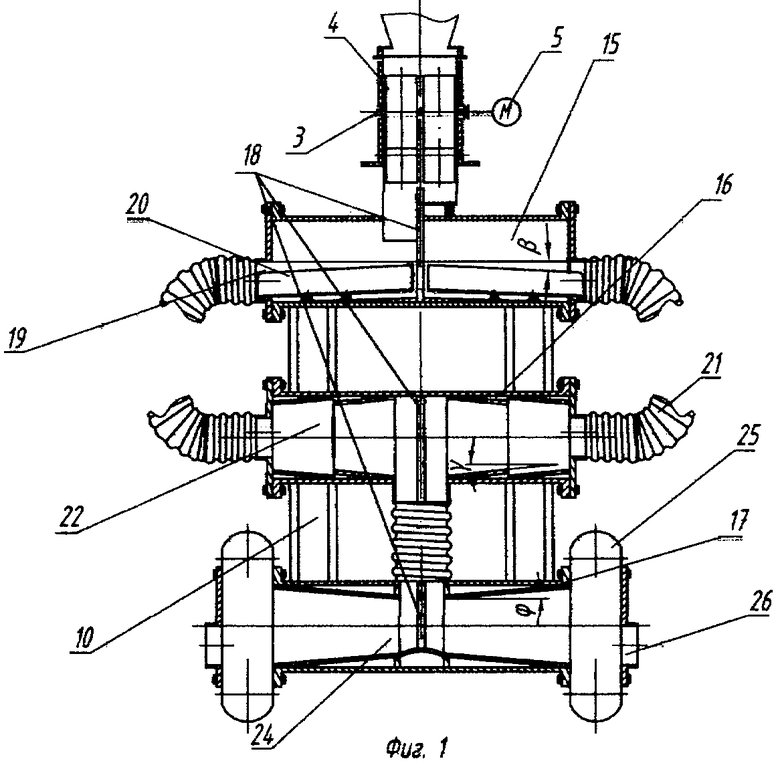

На фиг.1 изображена схема общего вида формующего устройства;

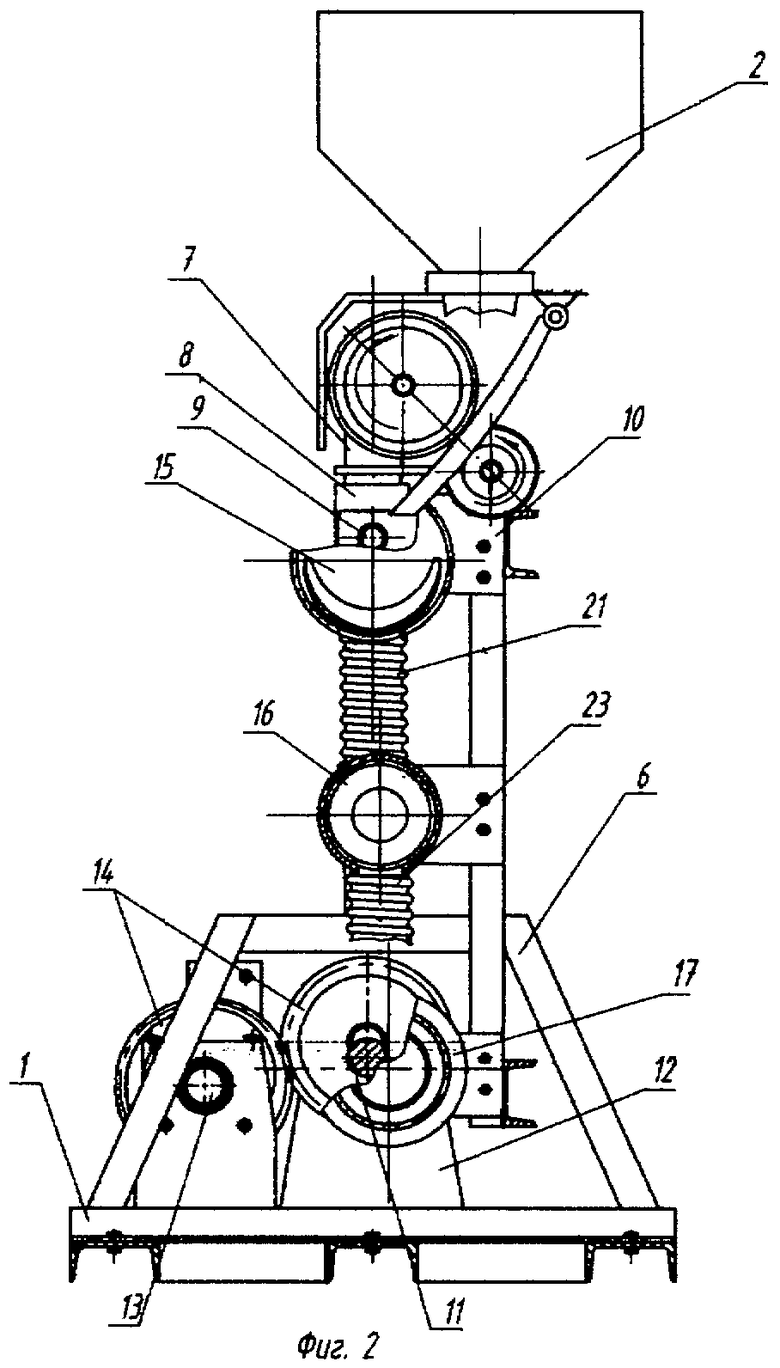

На фиг.2 представлен вид формующего устройства и привода гранулятора;

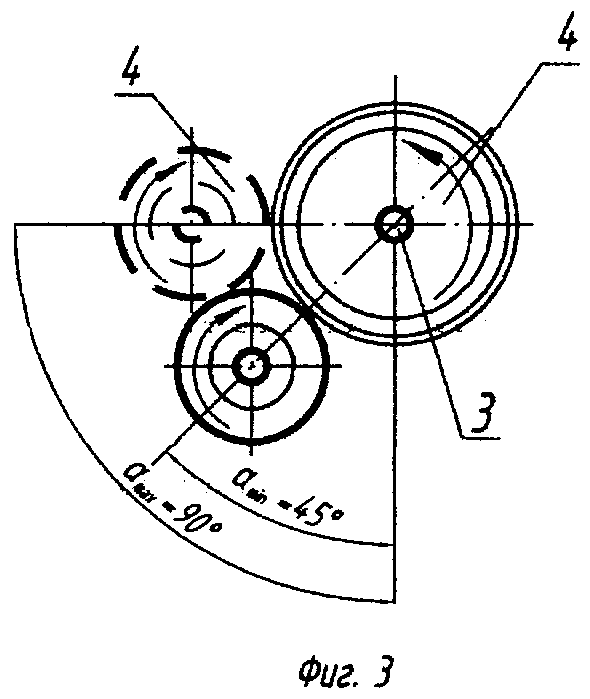

На фиг.3 вид устройства предподготовки.

Гранулятор содержит станину 1 с закрепленным на ней приемным бункером 2. После бункера на станине на горизонтальном валу 3 установлены прессующие валки 4 с профильной прессующей поверхностью, связанные с приводом 5 (фиг.1). Валки установлены с возможностью изменения угла взаимного расположения в пределах α=45-90° (фиг.2). На станине 1 неподвижно закреплены опорные стойки 6, несущие вертикальные направляющие 7 с ползунами 8, с которыми посредством шарниров 9 своей верхней частью связана рама 10, нижней частью, в свою очередь, связанная с эксцентриковыми валами 11, закрепленными в неподвижных опорах 12.

Эксцентриковые валы 11 соединены между собой промежуточным валом 13, взаимодействующие посредством зубчатой передачи 14, и связаны с основным регулируемым приводом (не показан). На раме 10 жестко закреплены в вертикальной плоскости цилиндрические барабаны 15, 16 и 17, представляющие собой формующее устройство (фиг.1, 2). Внутри каждого из барабанов установлена центральная поперечная перегородка 18, разделяющая барабан на две равные камеры (фиг.1). Верхний формующий барабан 15 выполнен с разгрузочными окнами 19 на торцовых поверхностях. Внутри барабана 15, по обе стороны перегородки 18, установлены подпружиненные наклонные лотки 20, угол наклона к горизонтали которых составляет β=5÷10°, зависящий от плотности гранулируемого материала, и они направлены в сторону разгрузочных окон 19. Внутри среднего формующего барабана 16, соединенного эластичными патрубками 21 с верхним барабаном 15, по обе стороны от перегородки 18, для заполнения барабана гранулятом до необходимого уровня, попарно размещены усеченные конусы 22, причем пары установлены большими основаниями в сторону перегородки 18. Нижний формующий барабан 17, сообщенный с средним посредством центрального соединительного патрубка 23 содержит, расположенные по обе стороны перегородки усеченные конусы 24, направленные меньшими основаниями в сторону перегородки 18. На торцовых поверхностях формующего барабана 17 размещены тороидальные камеры 25 и разгрузочное устройство 26 (фиг.1).

Гранулятор работает следующим образом.

Загрузка исходного материала производится через загрузочный бункер 2, затем через загрузочный патрубок материал попадает в устройство предподготовки, т.е. в прессующие валки 4, установленные под углом α=45-90°, так как при α<45° затрудняется загрузка материала в барабан, а при α>90° ухудшается равномерность подачи материала. Установленные на общем валу 3, получающие вращение от электропривода 5 (фиг.1, 3), где благодаря профилированной прессующей поверхности происходит предварительное формование гранул различной формы и размеров из материалов различного состава и плотности. Образовавшиеся зародыши гранул через загрузочный патрубок попадают в верхний барабан 15, перемещение которого осуществляется в вертикальной плоскости. Затем по вибролоткам 20, установленным под наклоном к горизонтали β=5-10° (при β<5° ухудшается транспортирующая способность вибролотка, а при β>10° значительно увеличивается скорость перемещения материала в верхнем барабане, что приведет к переполнению среднего барабана), через загрузочные окна 19 и эластичные соединительные патрубки 21 зародыши гранул поступают в средний барабан 16 с усеченными конусами 22, где происходит их скатывание. В среднем барабане 16 осуществляется перемещение материала по элипсовидной траектории, а усеченные конусы установлены внутри барабана для лучшего скатывания, т.к. они придают движению материала осевую составляющую. Усеченные конусы 22 выполнены с углом наклона образующей к горизонтали γ=1-3°, т.к. при γ<1° значительно ухудшается пропускная способность среднего барабана, а при γ>3° уменьшается время нахождения материала в барабане, что не обеспечивает качественного гранулирования на данной стадии. Далее гранулят, через центральный соединительный патрубок 23, попадает в барабан, содержащий усеченные конусы 24. В нижнем барабане 17 перемещение материала происходит по круговой траектории. Затем гранулы попадают в тороидальные камеры 25, где происходит интенсивное формование гранул. В этом барабане усеченные конусы 24 выполнены с углом наклона образующей к горизонтали φ=2-4°, т.к. при φ<2° наблюдается недостаточное питание тороидальных камер, а при φ>4° происходит переполнение их гранулятом и уменьшается время обработки, что отрицательно сказывается на придании гранулам сферической формы и упрочнении их поверхностного слоя. Выгрузка готового продукта осуществляется через разгрузочное устройство 26 (фиг.1).

При этом рычажный механизм, включающий ползуны 8, движущиеся по вертикальным направляющим 7, эксцентриковые валы 11, соединенные между собой параллельным им промежуточным валом 13, получающие вращение от основного привода (не показан), заставляет подвижную раму 10 с жестко закрепленными на ней формующими барабанами 15, 16 и 17 совершать колебательные движения по различной траектории, что значительно повышает эффективность и качество гранулирования.

Использование предлагаемого вибрационно-центробежного гранулятора позволяет обеспечивать получение гранул из материалов различных по плотности и грансоставу, чем расширяет его технологические возможности, а также повышает эффективность и качество гранулирования.

Использование предлагаемого вибрационно-центробежного гранулятора позволяет обеспечивать получение:

- гранулируемого материала заданной прочности и плотности за счет изменения кинематики движения формующих барабанов и величины динамического воздействия;

- гранул с заданными физико-механическими характеристиками, плотностью, прочностью, размерами и др. из формуемых материалов с различными пластическими свойствами.

Таким образом, задачи, стоящие перед предлагаемым изобретением, решены.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО И СПОСОБ ПЕРЕРАБОТКИ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ ДЛЯ ПОЛУЧЕНИЯ ФИБРОНАПОЛНИТЕЛЕЙ (ВАРИАНТЫ) | 2018 |

|

RU2692624C1 |

| УСТРОЙСТВО ДЛЯ ПНЕВМОМЕХАНИЧЕСКОГО ГРАНУЛИРОВАНИЯ ТЕХНОГЕННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2538579C1 |

| Гранулятор | 1991 |

|

SU1790440A3 |

| УСТРОЙСТВО ДЛЯ ВИБРАЦИОННО-ЦЕНТРОБЕЖНОЙ КЛАССИФИКАЦИИ ТЕХНОГЕННЫХ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2021 |

|

RU2774302C1 |

| ВИХРЕАКУСТИЧЕСКИЙ КЛАССИФИКАТОР | 2004 |

|

RU2264268C1 |

| Гранулятор | 1989 |

|

SU1662667A1 |

| ВОЗДУШНЫЙ СЕПАРАТОР-ГРАНУЛЯТОР КОМБИНИРОВАННОГО ДЕЙСТВИЯ | 2018 |

|

RU2678279C1 |

| ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ | 2009 |

|

RU2412763C1 |

| ВАЛКОВЫЙ ИЗМЕЛЬЧИТЕЛЬ С УСТРОЙСТВОМ ДЛЯ ДЕЗАГЛОМЕРАЦИИ МАТЕРИАЛА | 2003 |

|

RU2250135C1 |

| СПОСОБ ФОРМОВАНИЯ ТЕХНОГЕННЫХ МАТЕРИАЛОВ И ПРЕСС-ВАЛКОВЫЙ АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2473421C1 |

Изобретение относится к устройствам для получения гранул из порошкообразных материалов и может быть использовано при производстве строительных материалов, в химической, нефтехимической, топливно-энергетической и др. отраслях промышленности, применяющих гранулирование порошкообразных материалов. Вибрационно-центробежный гранулятор содержит станину, на которой закреплены: загрузочный бункер, устройство предподготовки материала в виде прессующих валков с профильной прессующей поверхностью, связанных с приводом, и подвижная рама. Цилиндрические барабаны жестко закреплены на раме в вертикальной плоскости и оснащены центральной поперечной перегородкой. Технический результат при использовании заявленного изобретения позволяет получить гранулированный материал заданной прочности и плотности, с заданными физико-механическими характеристиками. 4 з.п. ф-лы, 3 ил.

1. Вибрационно-центробежный гранулятор, содержащий станину с рамой, на которой жестко закреплено формующее устройство в виде цилиндрического барабана, привод, средства для подачи и выгрузки гранулируемого материала, приемный бункер и средство для перемещения барабана по окружности, ось вала которого совпадает с осью барабана и параллельна оси его вращения, отличающийся тем, что он дополнительно содержит устройство предподготовки, расположенное после приемного бункера, формующее устройство выполнено в виде блока из трех сообщенных между собой цилиндрических барабанов, жестко закрепленных на раме в вертикальной плоскости и оснащенных центральной поперечной перегородкой, средство для перемещения барабанов выполнено в виде двух соединенных между собой промежуточным валом и связанных с приводом эксцентриковых валов, закрепленных в неподвижных опорах, размещенных на станине, при этом устройство предподготовки выполнено в виде двух пресс-валков с профильной формующей поверхностью, рама своей нижней частью закреплена на шейках эксцентриковых валов, а верхней частью соединена с ползунами вертикальных направляющих опорных стоек, причем верхний из цилиндрических барабанов формующего устройства, выполненный с разгрузочными окнами на торцах, содержит размещенные по обе стороны от перегородки наклонные вибролотки, подпружиненные и направленные в сторону разгрузочных окон, средний цилиндрический барабан содержит размещенные попарно по обе стороны центральной перегородки усеченные конусы, расположенные по длине его корпуса, большими основаниями в сторону перегородки, а нижний цилиндрический барабан, сообщенный со вторым посредством центрального соединительного патрубка, содержит расположенные по обе стороны центральной перегородки усеченные конусы, направленные меньшими основаниями в сторону последней, причем на торцевых поверхностях нижнего цилиндрического барабана жестко закреплены тороидальные камеры.

2. Гранулятор по п.1, отличающийся тем, что угол наклона оси ведомого пресс-валка может изменяться относительно горизонтальной плоскости, проходящей через ось вращения ведущего пресс-валка на угол в пределах α=45÷90°.

3. Гранулятор по п.1, отличающийся тем, что вибролотки установлены под углом к горизонту в пределах β=5÷10°.

4. Гранулятор по п.1, отличающийся тем, что внутри среднего барабана установлены две пары усеченных конусов, выполненные с изменяемым углом наклона боковой образующей конуса к горизонтали в пределах γ=1÷3°.

5. Гранулятор по п.1, отличающийся тем, что конусы нижнего барабана взаимно противонаправлены и выполнены с изменяемым углом наклона боковой образующей конуса к горизонтали в пределах φ=2÷4°.

| Устройство для гранулирования | 1974 |

|

SU1030003A1 |

| US 5730329 А, 24.03.1998 | |||

| Втулка для кинопленочной катушки | 1933 |

|

SU34935A1 |

| US 5232128 А, 03.08.1993 | |||

| Гранулятор | 1978 |

|

SU727205A1 |

| Устройство для гранулирования высоковязких расплавов | 1979 |

|

SU940828A1 |

Авторы

Даты

2011-02-27—Публикация

2009-09-25—Подача