Изобретение относится к способу получения углеродного адсорбента и может быть использовано в адсорбционной технике для улавливания из воздуха паров органических растворителей, а также для очистки и обесцвеч чивания загрязненных растворов.

Известен- способ получения углеродного адсорбента путем гранулирования смеси полукокса нефтяных асфальтитов, каменноугольной пыли и лесохимической смолы с ее последующей карбонизацией и актив.аиией водяным паро до обгара 55,6- 70,0% fl.

Однако известными способ характеризуется н едостаточнр высокой адсорбционной активностью по отнесению к бензолу и низкой механической прочностью получаемого углеродного адсорбента.

Цель изобретения - повышение адсорбционной активности по отношению к бензолу и механической прочности получаемого углеродного адсорбента.

Поставленная.цель достигается тем, что согласно способу, заключающемуся в гранулировании смеси сополиконденсата суммарных сланцевых фенолов, фурфурола и кислого гудрона, каменноугольной пыли и лесохимичесг

кой смолы с ее последукядей карбонизацией и активацией водяным паром в качестве углеродсодержащего материала используют сополиконденсат суммарных сланцевых фенолов, фурфурола и кислого гудрона, а активацию проводят до обгара 20-30%.,

Технология способа состоит в следующем.

10

Смешивают суммарные сланцевые фе НОЛЫ, фурфурол и кислый гудрон в соотнсядении 36:(42-31):(33-28):31 соответственно. Смесь выдерживают в течение получаса, при этом за счет эк15зотермического процесса температура смеси повышается до . Затем сополиконденсат выдерживают в течение . получаса в термошкафу при 100°С. Используемые суммарные сланцевые

20

фенолы состоят, в основном, из апкилрезорцинов и флороглюцинов. Кислые гудроны (отходы, получаемые при сер- нокислотной очистке нефтепродуктов) содержат 10-40% смолисто-асфальтено25 вых веществ, 20-30% сульфокислот и до 70% свободной серной кислоты.

Полученный блок сополиконденсата дробят и измельчают в шаровой мельнице до фракции с размером частиц

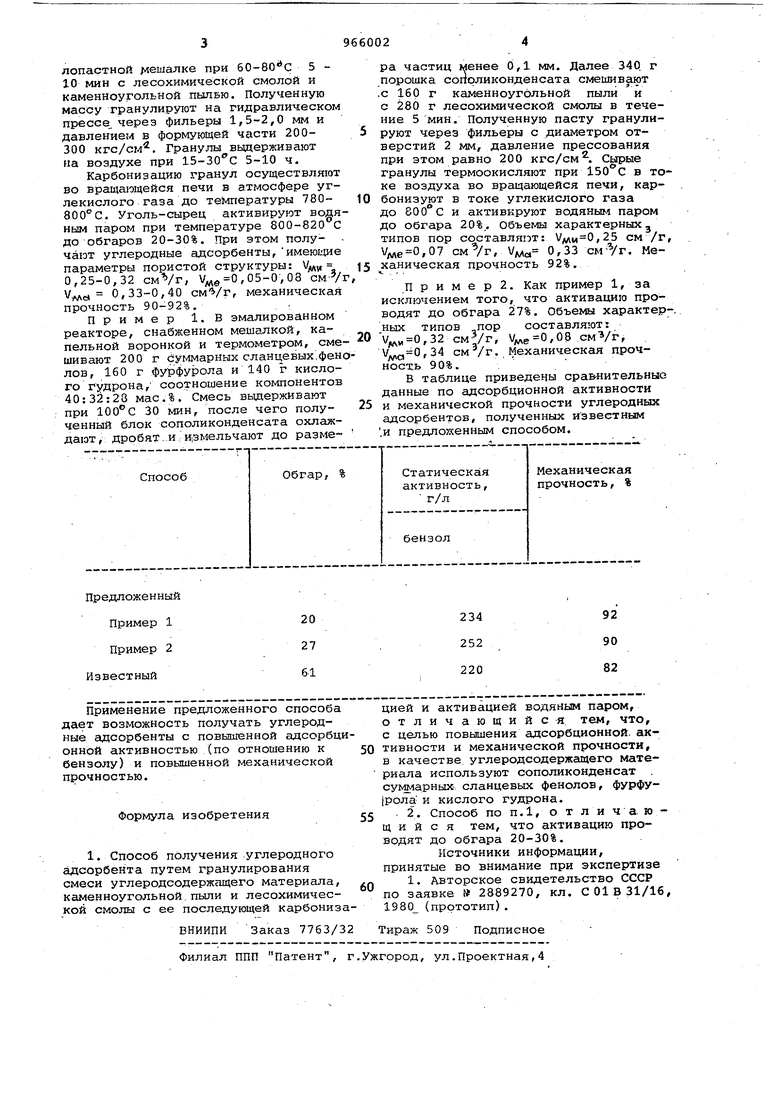

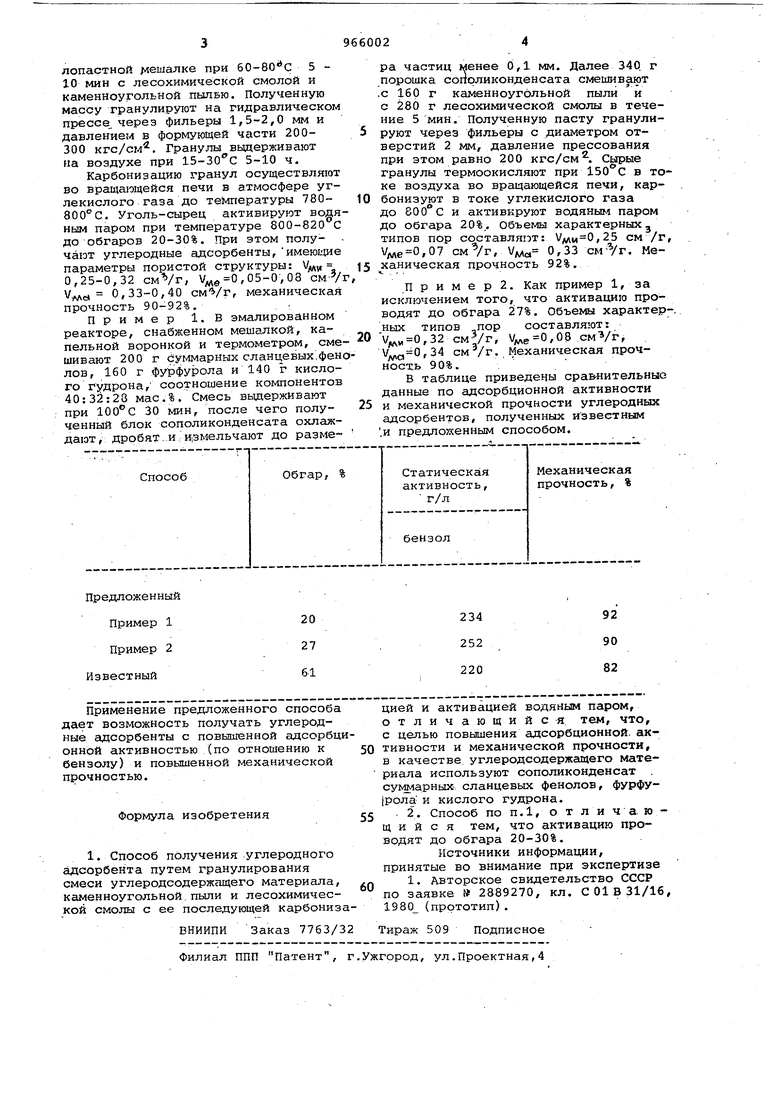

30 менее 0,1 мм, затем смешивают в двух- лопастной / ешалке при 60-80 С 5 10 мин с лесохимической смолой и каменноугольной ПЬШБЮ. Полученную массу гранулируют на гидравлическом прессе, через фильеры 1,5-2,0 мм и давлением в формующей части 200300 кгс/см. Гранулы выдерживают иа воздухе при 15-30с 5-10 ч. Карбонизацию гранул осуществляют во вращающейся печи в атмосфере углекислого газа до те1 тературы 780800°С. Уголь-сырец активируют водя ным паром при температуре 800-820с до обгаров 20-30%. При этом получают углеродные адсорбенты,имеюьдае параметры пористой структуры: 0,25-0,32 CMVr, Удд 0,05-0,08 см/ V.Ac 0,33-0,40 CMVr, механическая прочность 90-92%. Пример 1. В эмалированном реакторе, снабженном мешалкой, капельной воронкой и термометром, сме шивают 200 г суммарных сланцевых,фено лов, 160 г фурфурола и 140 г кислого гудрона, соотношение компонентов 40:32:28 мае.%. Смесь выдерживают при 30 мин, после чего полученный блок сополиконденсата охлаждают, дробят, ии-,змельчают до размеОбгар, %

Способ

Механическая прочность, %

бензол ра частиц менее 6,1 мм. Далее 340 г порошка сопрликонденсата смешивают .с 160 г каменноугольной пыли и с 280 г лесохимической смолы в течение 5 мин. Полученную пасту гранулируют через фильеры с диаметром отверстий 2 мм, давление прессования при этом равно 200 кгс/см. Сырые гранулы термоокисляют при в токе воздуха во вращающейся печи, карбонизуют в токе углекислого газа до 800 С и активируют водяным паром до обгара 20%. Объемы характерных типов пор составляют: ,25 см /г, ,07 , 0,33 . Ме аническая прочность 92%, П р и м е р 2. Как пример 1, за исключением того, что активацию проводят до обгара 2:7%. Объемы характер-. ных типов пор составляют: ,32 смУг, ,ОЭ CMVr, ,34 смVr. Механическая прочность 90%. В таблице приведены сра&нительныо данные по адсорбционной активности и механической прочности углеродных адсорбентов, полученных известным .и предложенным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного углеродного адсорбента | 1981 |

|

SU1020372A1 |

| Способ получения углеродного адсорбента | 1989 |

|

SU1712306A1 |

| Способ получения углеродного адсор-бЕНТА для пОглОщЕНия пОляРНыХ гАзОВ | 1979 |

|

SU850205A1 |

| Способ получения углеродного адсорбента | 1989 |

|

SU1680621A1 |

| Способ получения углеродного адсорбента | 1990 |

|

SU1723033A1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО АДСОРБЕНТА | 1991 |

|

RU2008259C1 |

| Способ получения углеродного адсорбента | 1990 |

|

SU1699915A1 |

| Способ получения углеродного адсорбента | 1988 |

|

SU1530570A1 |

| Способ получения углеродного адсорбента | 1989 |

|

SU1611856A1 |

| Способ получения гранулированного углеродного адсорбента | 1983 |

|

SU1117280A1 |

Авторы

Даты

1982-10-15—Публикация

1980-11-05—Подача