Изобретение относится к черной и цветной металлургии, а именно к устройству электродуговых печей для производства стали и сплавов.

Известно устройство электропечи для производства стали, вклю.чаиэщее закрытую плавильную камеру со сводом и расположенные в нем фурмы для продувки металла Cl Недостатками этого устройства являются повышенный расход :электроэнергии на тонну стали, высокий угар металла и вынос его с дымовыми газами, что для защиты атмосферы требует установки дорогостоящих пылегазоочистных сооружений.

Наиболее близким по технической сущности и достигаемому результату к предлагаемой является устройство электродУ овойпечи, включающее закрытую плавильную камеру с электродами и устройством для продувки расплава рафинировочными газами 2.

Недостатком этого устройства является низкая производительность, обусловленная медленным протеканием пирометаллургических реакций восстановления металла, так как они протекают в области диффузионных ограничений: скорость реакций между окислами металлов и восста.новителем весьма низка.

Цель изобретения - повышение производительности печи.

Поставленная цель достигается тем, что в электропечи, включающей закрытую- плавильную камеру и устройство для продувки расплава рафинирующим газом, последнее выполнено в ви10де закрытой рафинировочной камеры с поперечными охлаждаемыми верхними и нижними пepeгopoдкa «, образующими газопромывной канал, при этом рафинировочная камера соединена с плавиль15ной камерой окнами для подвода расплава и выхода из нее отработанных газов в плавильную камеру.

Перегородки и боковые стенки рафинировочной камеры снабжены тепло20обменниками.

Рафинировочная камера расположена ниже уровня плавильной камеры.

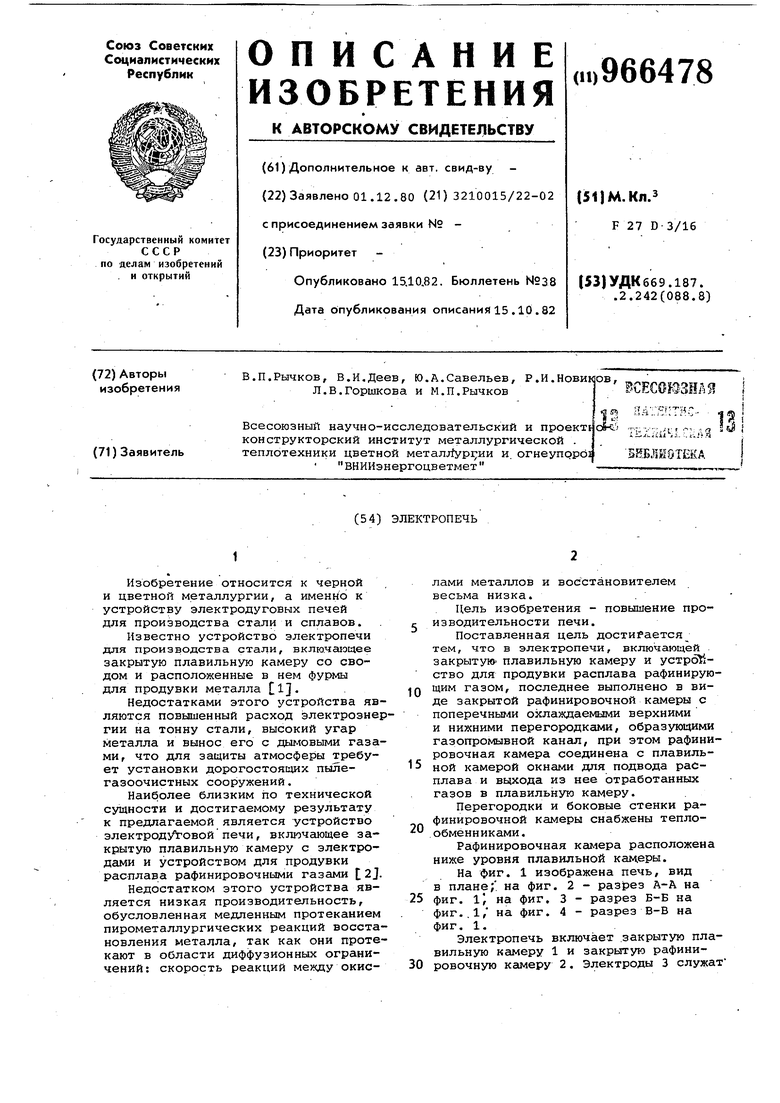

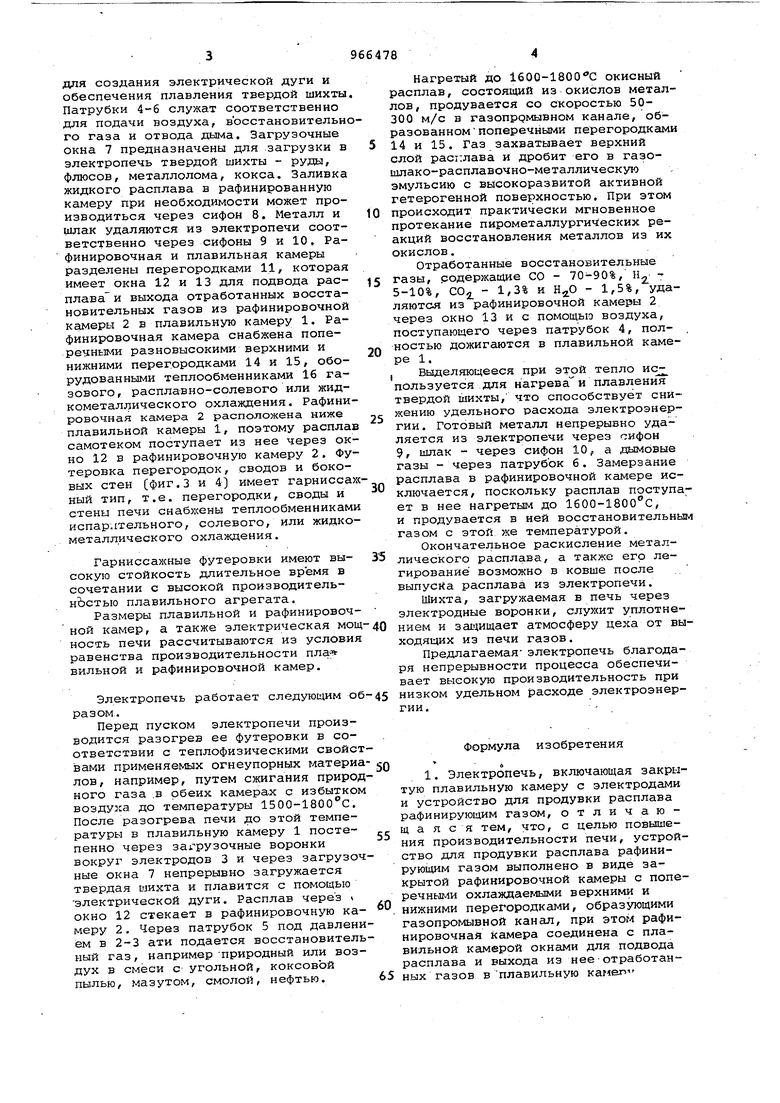

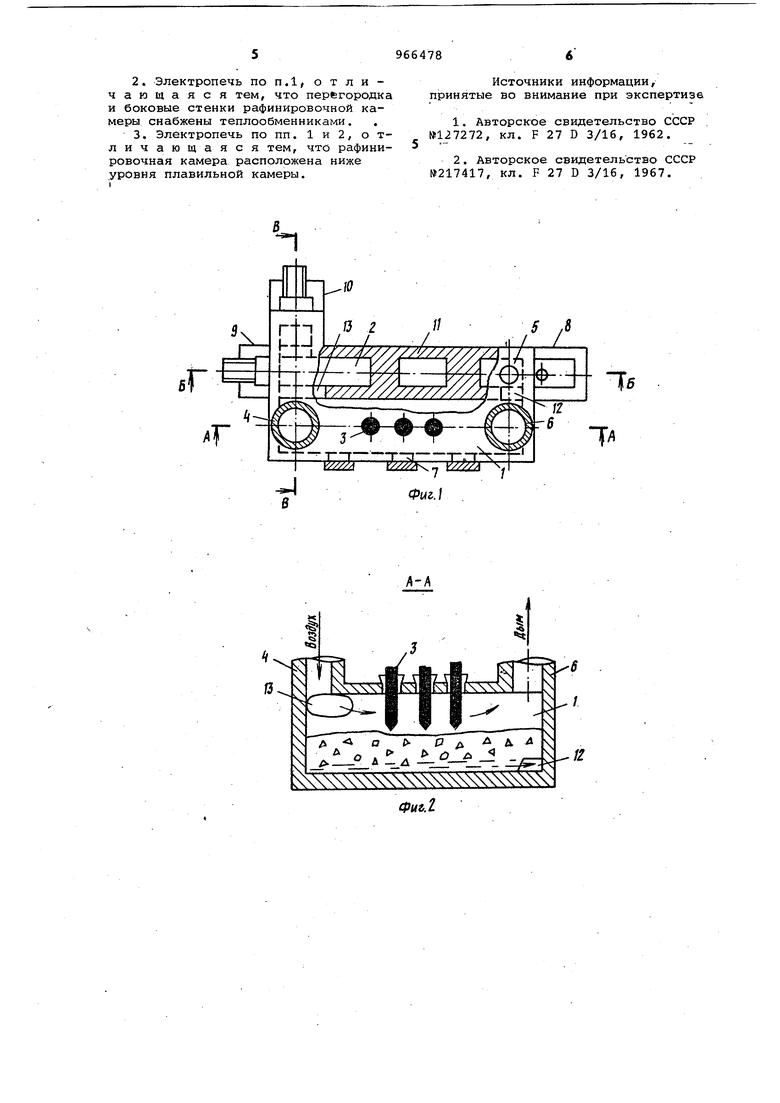

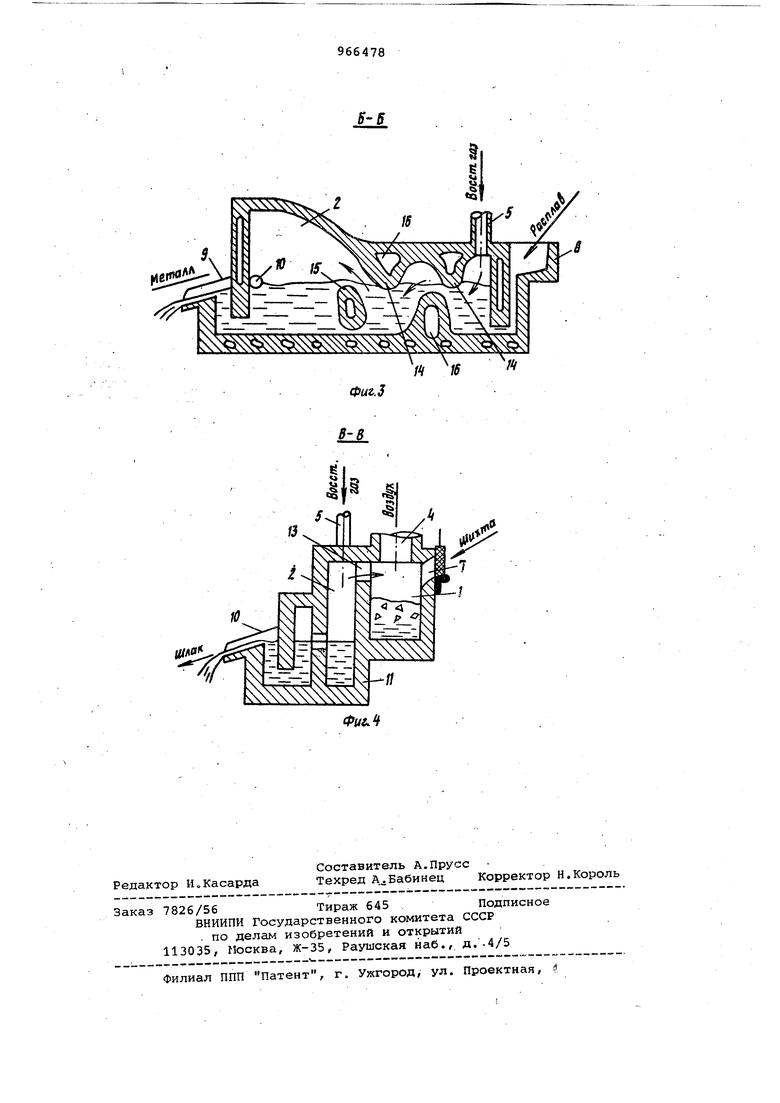

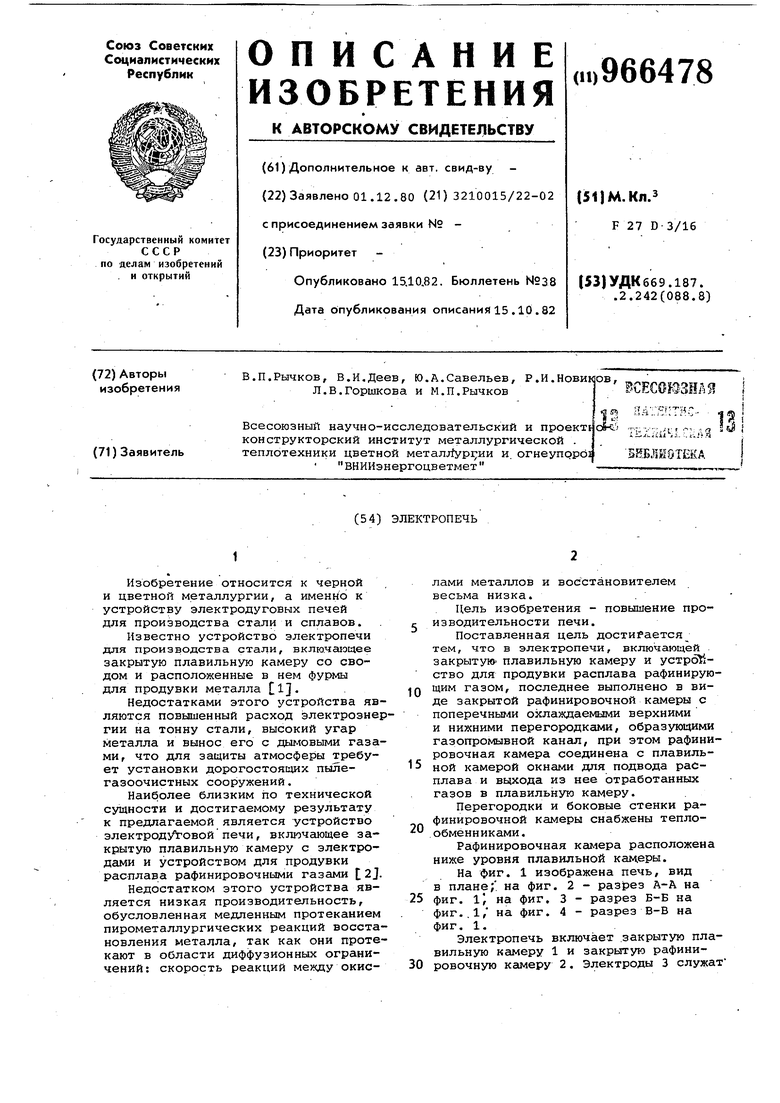

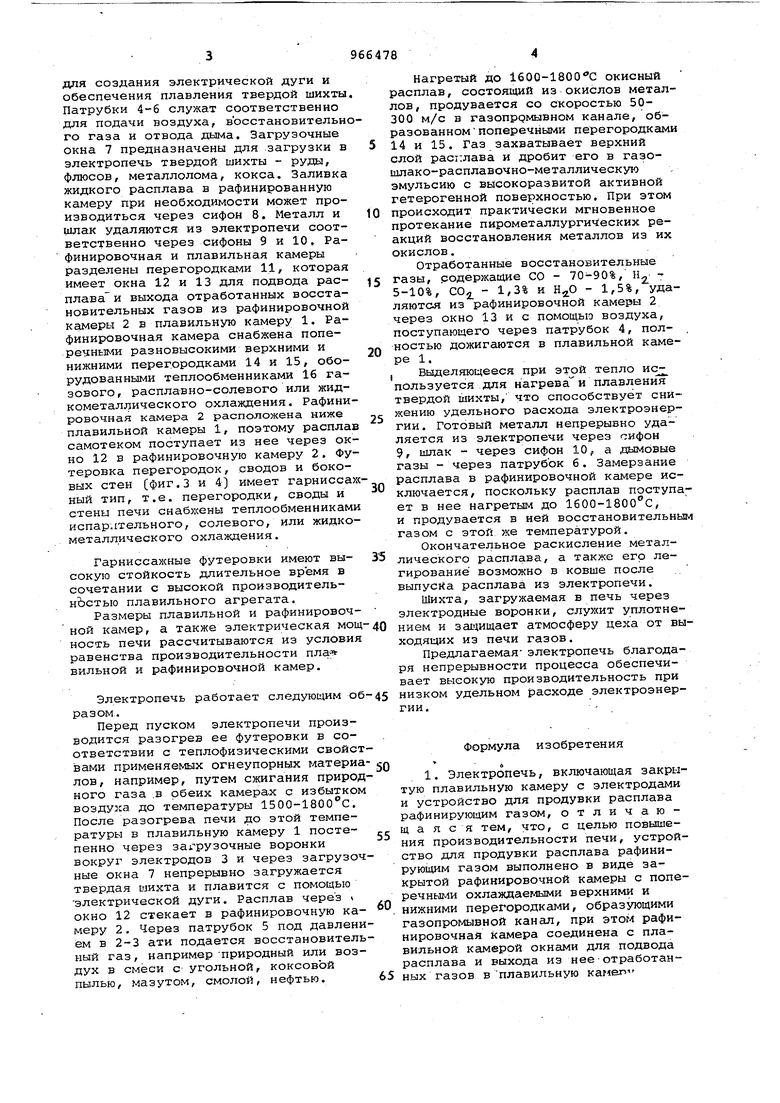

На фиг. 1 изображена печь, вид в плане;, на фиг. 2 - разрез А-А на 25 фиг. 1J на фиг. 3 - разрез Б-Б на фиг,.1, на фиг. 4 - разрез В-В на фиг. 1.

Электропечь включает .закрытую плавильную камеру 1 и закрытую рафинировочную камеру 2. Электроды 3 служат

для создания электрической дуги и обеспечения плавления твердой шихты. Патрубки 4-6 служат соответственно для подачи воздуха, восстановительного газа и отвода дыма. Загрузочные окна 7 предназначены для загрузки в электропечь твердой шихты - руды, флюсов, металлолома, кокса. Заливка жидкого расплава в рафинированную камеру при необходимости может производиться через сифон 8. Металл и шлак удаляются из электропечи соответственно через сифоны 9 и 10. Рафинировочная и плавильная камеры разделены перегородками 11, которая имеет окна 12 и 13 для подвода расплава и выхода отработанных восстановительных газов из рафинировочной камеры 2 в плавильную камеру 1, Рафинировочная камера снабжена поперечными разновысокими верхними и нижними перегородками 14 и 15, оборудованныгли теплообменниками 16 газового, расплавно-солевого или жидкометаллического охлаждения. Рафинировочная камера 2 расположена ниже плавильной камеры 1, поэтому расплав самотеком поступает из нее через окно 12 в рафинировочную камеру 2, Футеровка перегородок, сводов и боковых стен (фиг,3 и 4) имеет гарниссажный тип, т,е. перегородки, своды и стены печи снабжены теплообменниками испарительного, солевого, или жидкометаллического охлаждения.

Гарниссажные футеровки имеют высокую стойкость длительное время в сочетании с высокой производительнЬстыо плавильного агрегата.

Размеры плавильной и рафинировочной камер, а также электрическая мощность печи рассчитываются из условия равенства производительности пла вильной и рафинировочной камер.

Электропечь работает следующим образом.

Перед пуском электропечи производится разогрев ее футеровки в соответствии с теплофизическими свойствами применяемых огнеупорных материалов, например, путем сжигания природного газа .в обеих камерах с избытком воздуха до температуры 1500-1800с. После разогрева печи до этой температуры в плавильную камеру 1 постепенно через загрузочные воронки вокруг электродов 3 и через загрузочные окна 7 непрерывно загружается твердая шихта и плавится с помощью -электрической дуги. Расплав через v окно 12 стекает в рафинировочную камеру 2. Через патрубок 5 под давлением в 2-3 ати подается восстановительный газ, например-природный или воздух в смеси с угольной, коксовой пылью, мазутом, смолой, нефтью.

Нагретый до 1600-180О С окисный расплав, состоящий из окислов металлов, продувается со скоростью 50300 м/с в газопррмывном канале, образованном поперечными перегородками 14 и 15. Газ захватывает верхний слой расплава и дробит его в газошлако-расплавочно-металлическуюэмульсию с высокоразвитой активной гетерогенной поверхностью. При этом

0 происходит практически мгновенное протекание пирометаллургических реакций восстановления металлов из их окислов.

Отработанные восстановительные

5 газы, родержащие СО - 70-90%, И 5-10%, СО - 1,3% и НуО - 1,5%, удаляются из рафинировочной камеры 2 через окно 13 и с помощью воздуха, поступающего через патрубок 4, пол- .

л ностью дожигаются в плавильной камере 1 .

, Выделяющееся при этой тепло ис пользуется для нагрева и плавления твердой шихты, что способствует снижению удельного расхода электроэнергии. Готовый металл непрерывно удаляется из электропечи через сифон 9, шлак - через сифон 10, а дымовые газы - через патрубок 6. Замерзание

расплава в рафинировочной камере исключается, поскольку расплав поступает в нее нагретым до 1600-1800с, и продувается в ней восстановительным газом с этой же температурой.

Окончательное раскисление металлического расплава, а также его легирование возможно в ковше после выпуска расплава из электропечи.

Шихта, загружаемая в печь через электродные воронки, служит уплотнением и защищает атмосферу цеха от выходящих из печи газов.

Предлагаемая электропечь благодаря непрерывности процесса обеспечивает высокую производительность при

5 низком удельном расходе электроэнергии.

Формула изобретения

1. Электропечь, включающая закрытую плавильную камеру с электродс1ми и устройство для продувки расплава рафинирующим газом, отличаюЩ а я с я тем, что, с целью повышения производительности печи, устройство для продувки расплава рафинирующим газом выполнено в виде закрытой рафинировочной камеры с поперечными охлаждаемыми верхними и

нижними перегородками, образующими газопромывной канал, при этом рафинировочная камера соединена с плавильной камерой окнами для подвода расплава и выхода из нее-отработанных газов вплавильную камеп

2.Электропечь по п.1, отличающаяся тем, что пербгородка и боковые стенки рафинировочной камеры снабжены теплообменниками. .

3.Электропечь по пп. 1 и 2, о тличающаяся тем, что рафинировочная камера расположена ниже уровня плавильной камеры.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР №127272, кл. F 27 D 3/16, 1962.

2.Авторское свидетельство СССР №217417, кл. F 27 D 3/16, 1967.

Авторы

Даты

1982-10-15—Публикация

1980-12-01—Подача