Изобретение относится к подшипниковой промышленности и может быть преимущественно использовано для контроля качества сборки роторов в подшипниках качения.

Известно устройство для контроля качества сборки роторов с подшипниками качения, содержащее смонтированные на основании механизм крепления ротора, последовательно соединенные вибродатчик, усилитель, интегратор, регистрирующий прибор и источник питания, блок управления, пьезокерамическую пластину, при этом второй выход блока управления соединен с вторым входом регистрирующего прибора С1 .

Однако известное устройство не позволяет осуществлять активный контроль качества сборки подшипников ротора.

Цель изобретения - расширение функциональных возможностей для активного контроля качества сборки подшипников ротора.

Поставленная цель достигается тем, что устройство, содержащее смонтированные на основании механизм крепления ротора, последовательно соединенные вибродат йк, усилитель.

интегратор, регистрирующий прибор и источник питания, блок управления, пьезокерамическую пластину, при этом второй выход блока управления соединен с вторым входом регистрирующего прибора, снабжено ге-нератором гармонического сигнала, выход которого соединен с вторым входом блока управления и частотным анализатором, пер10вый вход которого соединен с .выходом усилителя, вторые входы частотного анализатора и интегратора соединены с третьим и четвертым выходами блока управления, а механизм крепления ро15тора установлен с возможностью поворота.

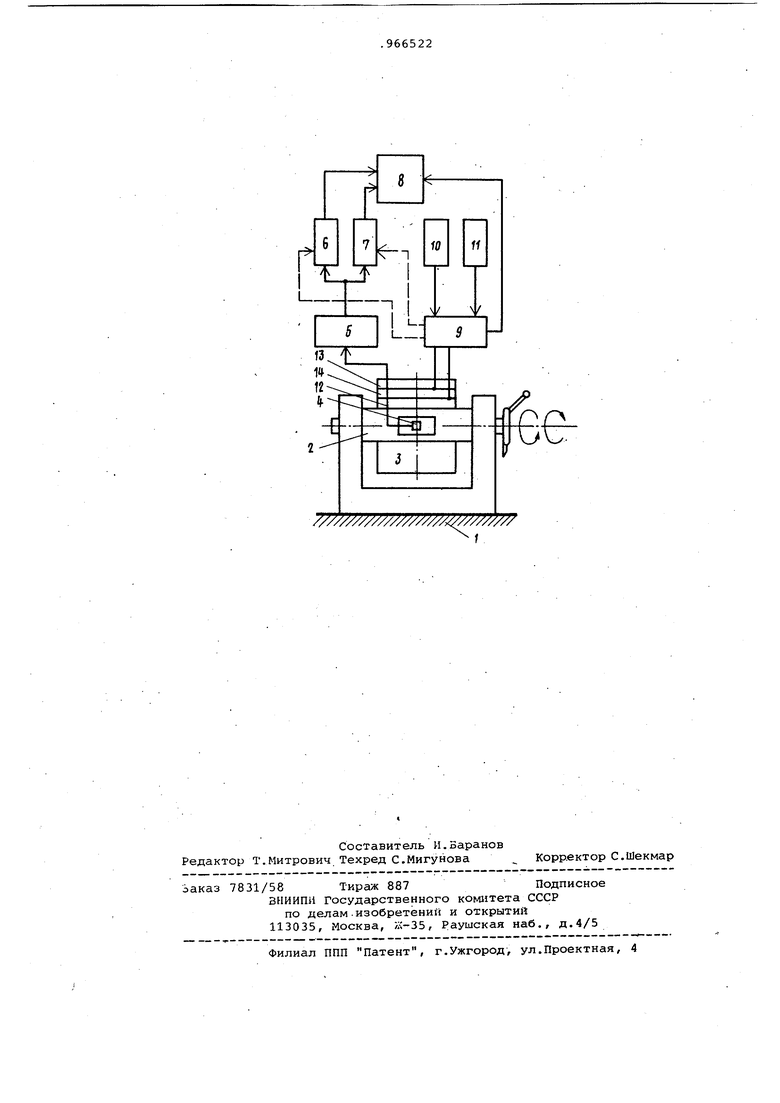

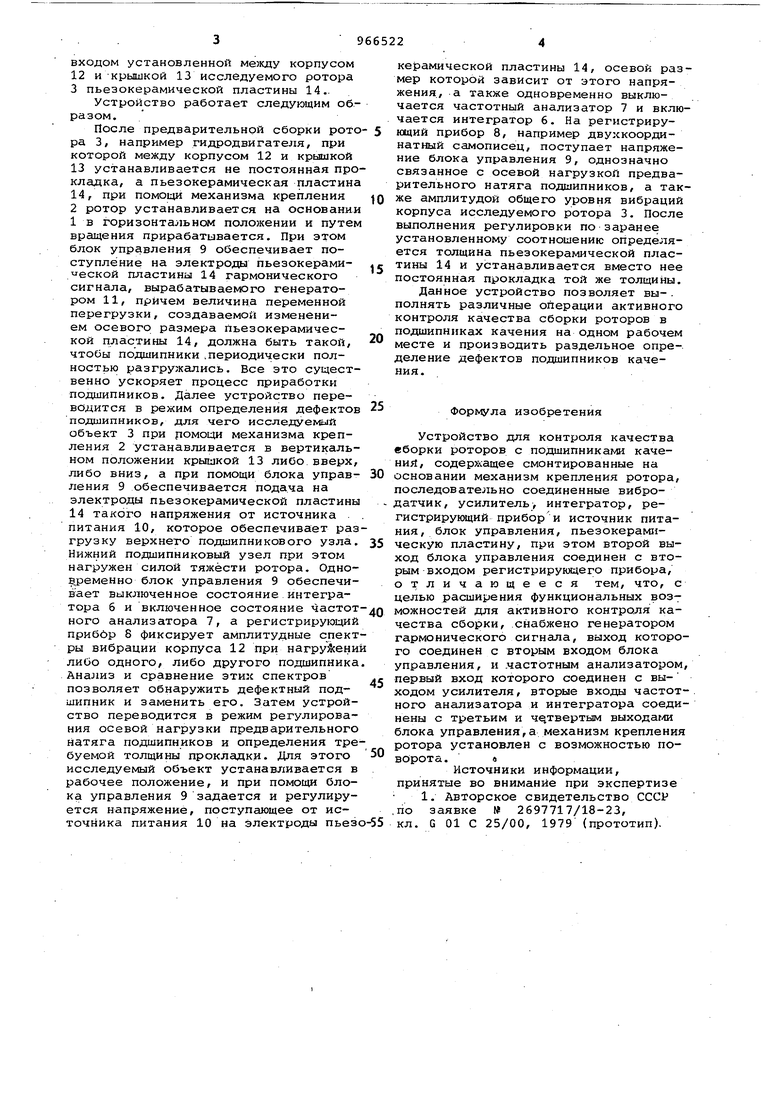

На чертеже представлена схема устройства.

На основании 1 смонтированы меха20низм крепления 2 ротора 3, например гидродвигателя, с вибродатчиком 4, . последовательно соединенным через усилитель 5 и интегратор 6 и частотный анализатор 7 с регистрирующим

25 прибором 8, который через блок управления 9 соединен с источником питания 10 и генератором 11 гарлюнического сигнала. Блок управления 9 соединен с вторыми входами интегратора 6 и

30 частотного анализатора 7, а также с

входом установленной между корпусом

12и-крышкой 13 исследуемого ротора 3 пьезокерамической пластины 14..

Устройство работает следующим образом.

После предварительной сборки рото ра 3, например гидродвигателя, при которой между корпусом 12 и крышкой

13устанавливается не постоянная прокладка, а пьезокерамическая пластина 14, при помощи механизма крепления 2 ротор устанавливается на основании

1 в горизонтальном положении и путем вращения прирабатывается. При этом блок управления 9 обеспечивает поступление на электроды пьезокерамиЛ еской пластины 14 гармонического сигнала, вырабатываемого генератором 11, причем величина переменной перегрузки, создаваемой изменением осевого размера Пьезокерамической пластины 14, должна быть такой, чтобы подшипники ,периодически полностью разгружались. Все это существенно ускоряет процесс приработки подшипников. Далее устройство переводится в режим определения дефектов подшипников, для чего исследуемый объект 3 при fioMoi4H механизма крепления 2 устанавливается в вертикальном положении крыикой 13 либо вверх, либо вниз, а при помощи блока управления 9 обеспечивается подача на электроды пьезокерамической пластины

14такого напряжения от источника питания 10, которое обеспечивает разгрузку верхнего подшипникового узла. Нижний подшипниковый узел при этом нагружен силой тяжести ротора. Однов,ременно блок управления 9 обеспечивает выключенное состояние интегратора б и включенное состояние частот ного анализатора 7, а регистрирующий прибор 8 фиксирует амплитудные спектры вибрации корпуса 12 при нагруйсени либо одного, либо другого подшипника Анализ и сравнение этих спектров

.позволяет обнаружить дефектный подшипник и заменить его. Затем устройство переводится в режим регулирования осевой нагрузки предварительного натяга подшипников и определения требуемой толщины прокладки. Для этого исследуемый объект устанавливается в рабочее положение, и при помощи блока управления 9 задается и регулируется напряжение, поступающее от источника питания 10 на электроды пьез

керамической пластины 14, осевой размер которой зависит от этого напряжения., а также одновременно выключается частотный анализатор 7 и включается интегратор 6. На регистрирующий прибор 8, например двухкоординатный самописец, поступает напряжение блока управления 9, однозначно связанное с осевой нагрузкой предварительного натяга подшипников, а также амплитудой общего уровня вибраций корпуса исследуемого ротора 3. После выполнения регулировки по заранее установленному соотношению определяется толщина пьезокерамической пластины 14 и устанавливается вместо нее постоянная прокладка той же толщины.

Данное устройство позволяет вы-. полнять различные операции активного контроля качества сборки роторов в подшипниках качения на одном рабочем месте и производить раздельное определение дефектов подшипников качения.

Формула изобретения

Устройство для контроля качества вборки роторов с подшипникаг/ш качений, содержащее смонтированные на основании механизм крепления ротора, последовательно соединенные вибродатчик, усилитель, интегратор, регистрирующий прибор и источник питания, блок управления, пьезокерамическую пластину, при этом второй выход блока управления соединен с вторым входом регистрирукяцего прибора, отличающееся тем, что, с целью расширения функциональных возможностей для активного контроля качества сборки, снабжено генератором гармонического сигнала, выход которого соединен с вторым входом блока управления, и .частотным анализатором первый вход которого соединен с выходом усилителя, вторые входы частотного анализатора и интегратора соединены с третьим и четвертым выходаг/ш блока управления,а механизм крепления ротора установлен с возможностью поворота . в

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР ,по заявке W 2697717/18-23, кл. G 01 С 25/00, 1979 (прототип).

////////////7/7////7/ ////////

f

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулировки осевой нагрузки на опоры гиродвигателя | 1978 |

|

SU783586A1 |

| Устройство для диагностики подшипниковых узлов | 1981 |

|

SU989349A1 |

| Способ контроля шарикоподшипниковых узлов | 1987 |

|

SU1439436A1 |

| ИНФРАНИЗКОЧАСТОТНЫЙ АНАЛИЗАТОР ПЕРЕДАТОЧНЫХФУНКЦИЙ | 1965 |

|

SU174805A1 |

| УСТРОЙСТВО ЗАЩИТЫ МАШИН ПЕРЕМЕННОГО ТОКА | 2005 |

|

RU2295815C1 |

| Гидравлическая рулевая машина | 1982 |

|

SU1030261A1 |

| Устройство для определения технического состояния подшипников качения и скольжения | 2017 |

|

RU2686861C1 |

| Устройство для контроля крупности сыпучих материалов в потоке | 1983 |

|

SU1146086A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПЬЕЗОКЕРАМИЧЕСКИХ ЭЛЕМЕНТОВ | 1991 |

|

RU2029445C1 |

| Многофункциональное устройство для вибрационных испытаний конструкций | 1983 |

|

SU1133490A1 |

Авторы

Даты

1982-10-15—Публикация

1980-11-21—Подача