(54) УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ подаипниковых

y3J.OB

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для диагностики опор приборов | 1984 |

|

SU1237932A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ПОДШИПНИКОВ КАЧЕНИЯ | 1991 |

|

RU2013756C1 |

| Способ виброакустической диагностики подшипников качения и устройство для его осуществления | 1988 |

|

SU1582044A1 |

| Устройство для определения технического состояния подшипников качения и скольжения | 2017 |

|

RU2686861C1 |

| СПОСОБ И УСТРОЙСТВО ОПЕРАТИВНОЙ ДИАГНОСТИКИ МЕХАНИЗМА | 2004 |

|

RU2267094C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ СОСТОЯНИЯ ПОДШИПНИКОВОГО УЗЛА | 2019 |

|

RU2730401C1 |

| СПОСОБ МУЛЬТИФУНКЦИОНАЛЬНОЙ ДИАГНОСТИКИ ПОДШИПНИКОВЫХ УЗЛОВ И УСТРОЙСТВО ЕГО РЕАЛИЗАЦИИ В ИНТЕГРАЛЬНОМ ИСПОЛНЕНИИ | 2019 |

|

RU2728485C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ И/ИЛИ ТРАНСМИССИИ АВТОМОБИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165605C1 |

| Способ мониторинга вибрации щеточно-коллекторных узлов электродвигателей постоянного тока | 2019 |

|

RU2730109C1 |

| Способ виброакустической диагностики технического состояния межроторного подшипника двухвального газотурбинного двигателя | 2022 |

|

RU2789570C1 |

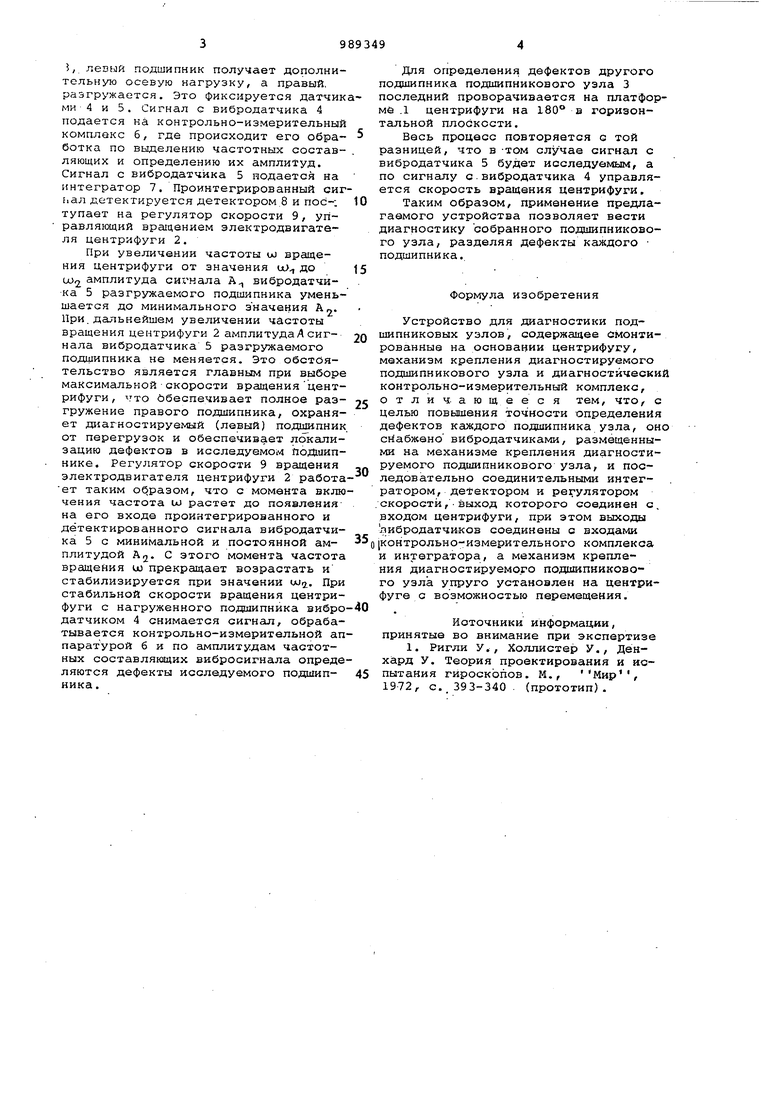

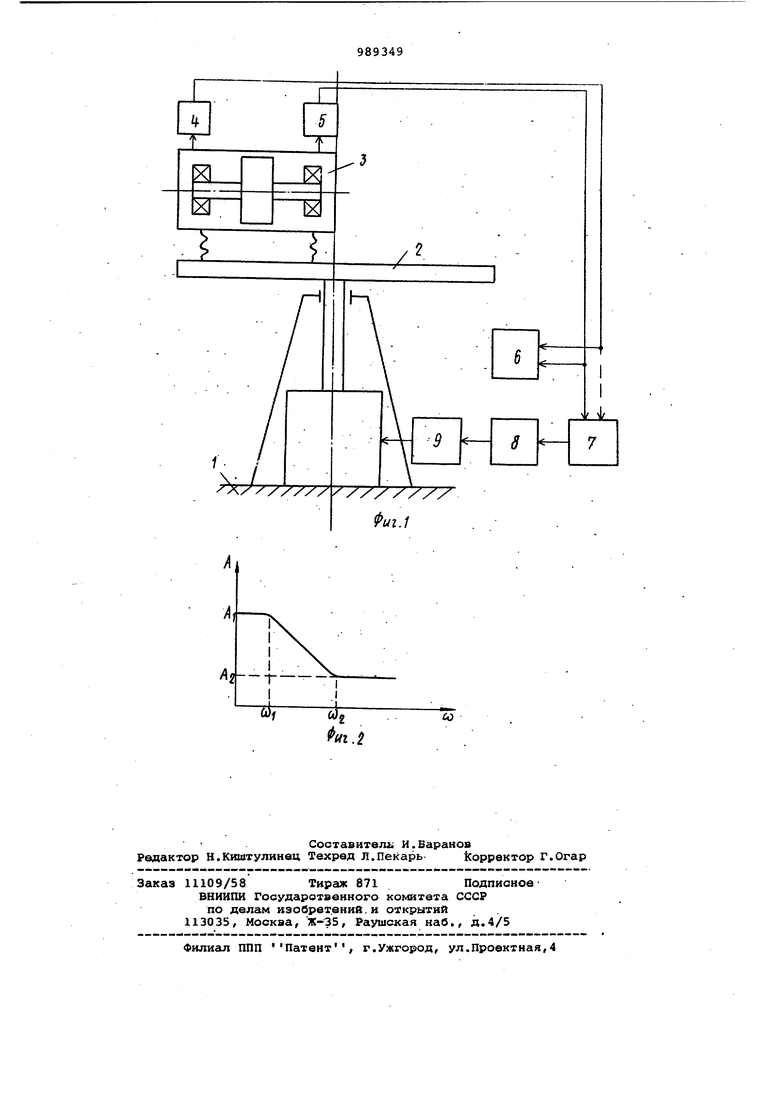

изобретение относится к подшипниковой промышленности и может преимущественно использовано для диаг ностики подшипниковых узлов. Известно устройство для диагностики подшипниковых узлов, содержащее смонтированные на основании центрифугу, механизм крепления диагностируемо го подшипникового узла и диагностичес сий контрольно-измерительный комплекс 11Однако известное устройство не позволяет с достаточной точностью оп ределять дефекты каждого подищпнйка. Цель изобретения - повышение точности определения дефектов кгикдого подшипника в подшипниковом узле. Поставленная цель достигается тем что устройство, содержащее смонтированные на основании центрифугу, механизм крепления диагностируемого подшипникового узла и диагностический контрольно-измерительный комплекс, снабжено вибродатчиками, разме щенными на механизме крепления диагностируемого подшипникового узла, и последовательно соединенными интегра тором, детектором и регулятором скорости, выход которого соединен с вхо .дом центрифуги, лри этом выходы вибр атчиков соединены с входамш контрольо-измерительного комплекса и интегатора, а механизм крепления диагностируемого подшипникового узла упруго установлен на центрифуге с возможностью перемещения. На фиг.1 дана схема устройства на фиг.2 - зависимость г1мплнтуды вибрации подшипника от частоты вращения центрифуги. Устройство содержит смонтироваиные на основании 1 центрифугу 2, на которой упруго закреплен механизм крепления диагностируемого подаиипникового узла 3 с двумя вибродатчиками 4 и 5, соединенными с диагностическим контрольно-измерительньв комплексом 6 и через интегратор 7, детектор 8 и регулятор скорости 9 о центрифугой 2. Устройство работает следующим образом. Ротор исследуемого подшипниково- . го узла 3 приводится во вращение, возникающие при этом вибрации подашпников. фиксируются вибродатчиками 4 и 5. Затем приводится во вращение центрифуга. От возникающей при этом центробежной силы, действующей на ротор исследуемого подшипникового узла Ь, левый подшипник получает дополнительную осевую нагрузку, а правый, разгружается. Это фиксируется датчик ми 4 и 5. Сигнал с вибродатчика 4 подается на контрольно-измерительный комплекс 6, где происходит его обработка по выделению частотных составляющих и определению их амплитуд. Сигнал с вибродатчика 5 подается на интегратор 7. Проинтегрированный сиг ьал детектируется детектором 8 и пос-; тупает на регулятор скорости 9, управляющий вращением электродвигателя центрифуги 2. При увеличении частоты w вращения центрифуги от значения и до амплитуда сих-нала А вибродатчика 5 разгружаемого подшипника уменьшается до минимального значения А„. При. дальнейшем увеличении ча,атоты вращения центрифуги 2 амплитуда Л сигнала вибродатчика 5 разгружаемого подшипника не меняется. Это обстоятельство является главным при выборе максимальной скорости вращенияцентрифуги , что Обеспечивает полное разгружение правого подшипника, охраняет диагностируемый (левый) подшипник от перегрузок и обеспечивает локализацию дефектов в исследуемом ЬоД1иипнике. Регулятор скорости 9 вращения электродвигателя центрифуги 2 работа ет таким образом, что с момента вклю чения частота w растет до появленияна его входе проинтегрированного и детектированного сигнала вибродатчика 5 с минимальной и постоянной амплитудой Aj. С этого момента частота вращения ш прекращает возрастать и стабилизируется при значении wj. При стабильной скорости вращения центрифуги с нагруженного подшипника вибро датчиком 4 снимается сигнал, обрабатывается контрольно-измерительной ап паратурой б и по амплитудам частотных составляющих вибросигнала опреде ляются дефекты исследуемого подтипника. Для определения дефектов другого подшипника подшипникового узла 3 последний проворачивается на платформе .1 центрифуги на 180° в горизонтальной плоскости. Весь процесс повторяется с той разницей, что в-том случае сигнал с вибродатчика 5 будет исследуемым, а по сигналу с вибродатчика 4 управляется скорость вращения центрифуги, Таким образом, применение предлагаемого устройства позволяет вести диагностику собранного подшипникового узла, разделяя дефекты каждого подшипника. Формула изобретения Устройство для диагностики подшипниковых узлов, содержащее смонтированные на основании центрифугу, механизм крепления диагностируемого подшипникового узла и диагностический контрольно-измерительный комплекс, отличающееся тем, что,, с целью повышения точности определения дефектов каждого подшипника узла, оно сйабжано вибродатчиками, размещенными на механизме крепления диагностируемого подшипникового узла, и последовательно соединительными интегратором, детектором и регулятором скорости,выход которого соединен с. входом центрифуги, при этом выходы либродатчиков соединены с входами контрольно-измерительного комплекса и интегратора, а механизм крепления диагностируемого подшипникового узла упруго установлен на центрифуге с возможностью перемещения. Источники информации, принятые во внимание при экспертизе 1. Ригли У., Холлистер У., Денхард У. Теория проектирования и испытания гироскопов. М., Мир, 1972, с..393-340. (прототип).

Авторы

Даты

1983-01-15—Публикация

1981-07-09—Подача