(54) СПОСОБ ИЗГОТОВЛЕНИЯ МНОГООСТРИЙНОГО АВТОКАТОДЛ

1

ТКоЬретение относится к катодам электро вакуумных устройств, а конкретно к технологии изготовления сильноточных катодов, работающих в режиме взрывной эмиссии. Такие катоды могут использоваться в импульсных рентгеновских трубках, ускорителях электронов и других устройствах находящих широкое применение в различных областях народного хозяйства.

Известен способ изготовления сильноточного многоострийного катода, содержащего . множество .кристаллических игл (Si или AlsNi), упорядочено и жестко фиксированных на кристаллической подложке и прО; являющих кристаллографическую ориентацию подложки (1). В этом способе используют технологию пар-жиДкость-твердое тело для выращивания кристаллических кремниевых острий с ориентацией 111 приблизительно 1 мм длиной на кремниевой кристаллической подложке с гранью Ч. В качестве центров кристаллизации используют золото; которое напыляют на подложку в форме

точек р диаметров 100 мкм и толщиной 1000 А.

Катод, изготовленный таким способом, имеет одинаковую структуру и геометрию игл, что особенно важно для получения равномерной по поверхности катода плотности тока и стабильной эмиссии 1.

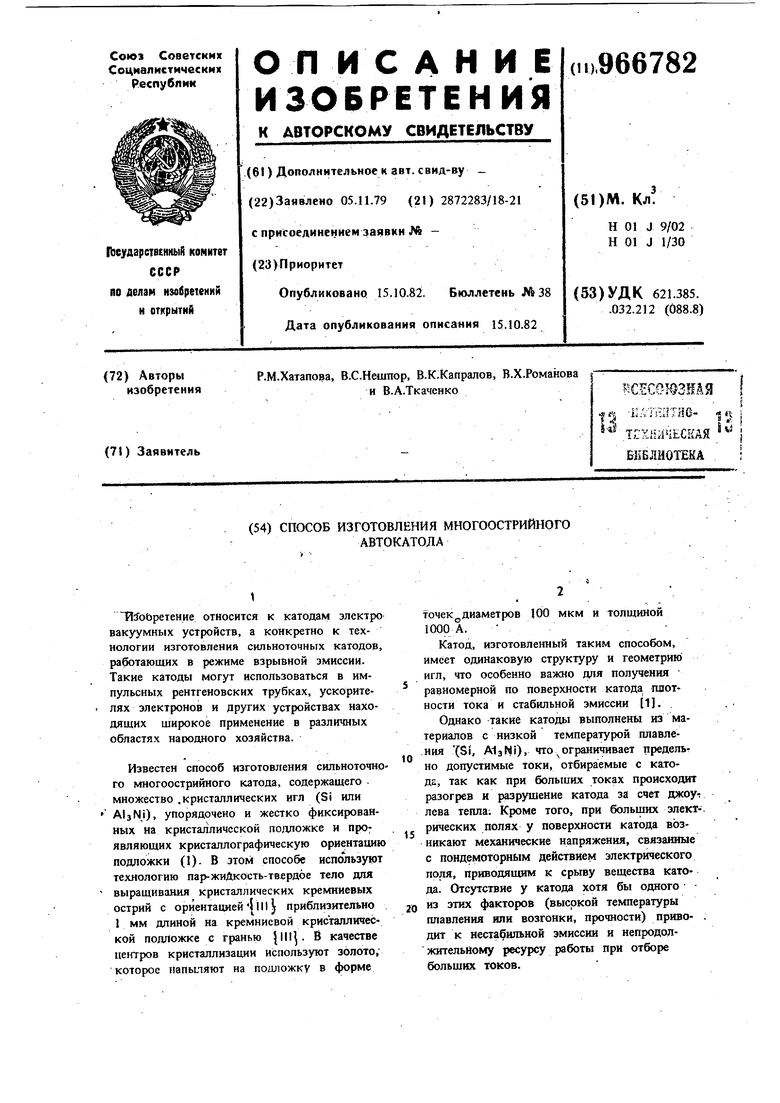

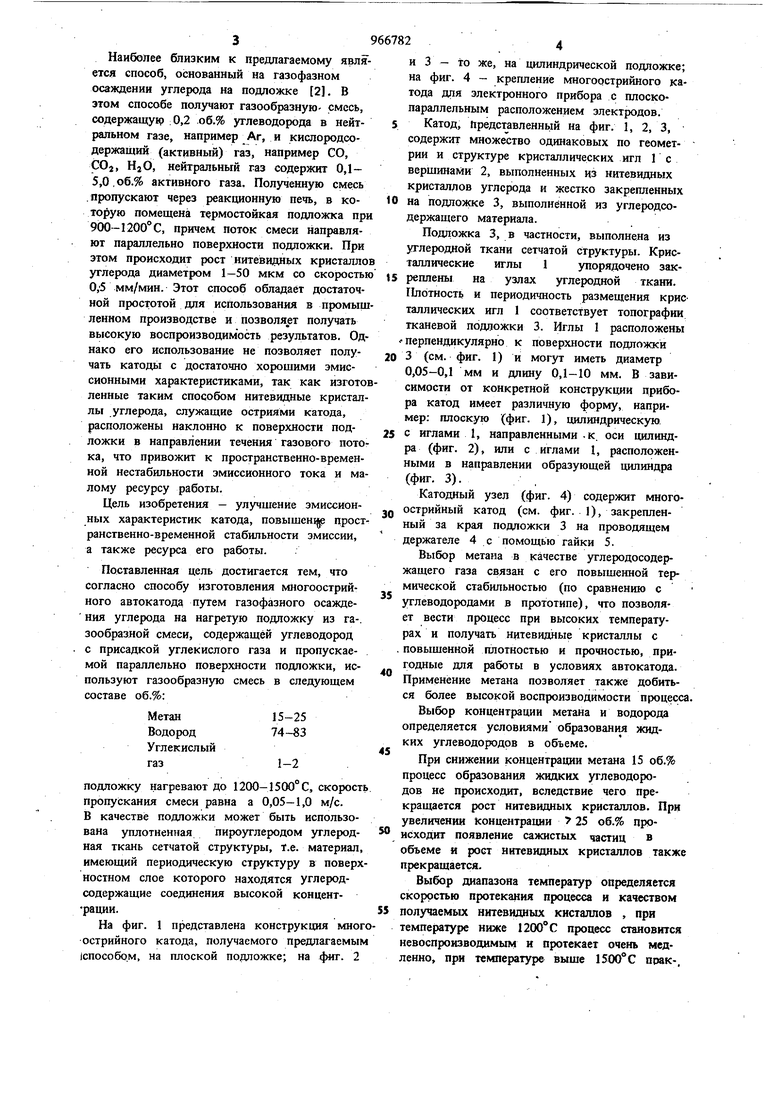

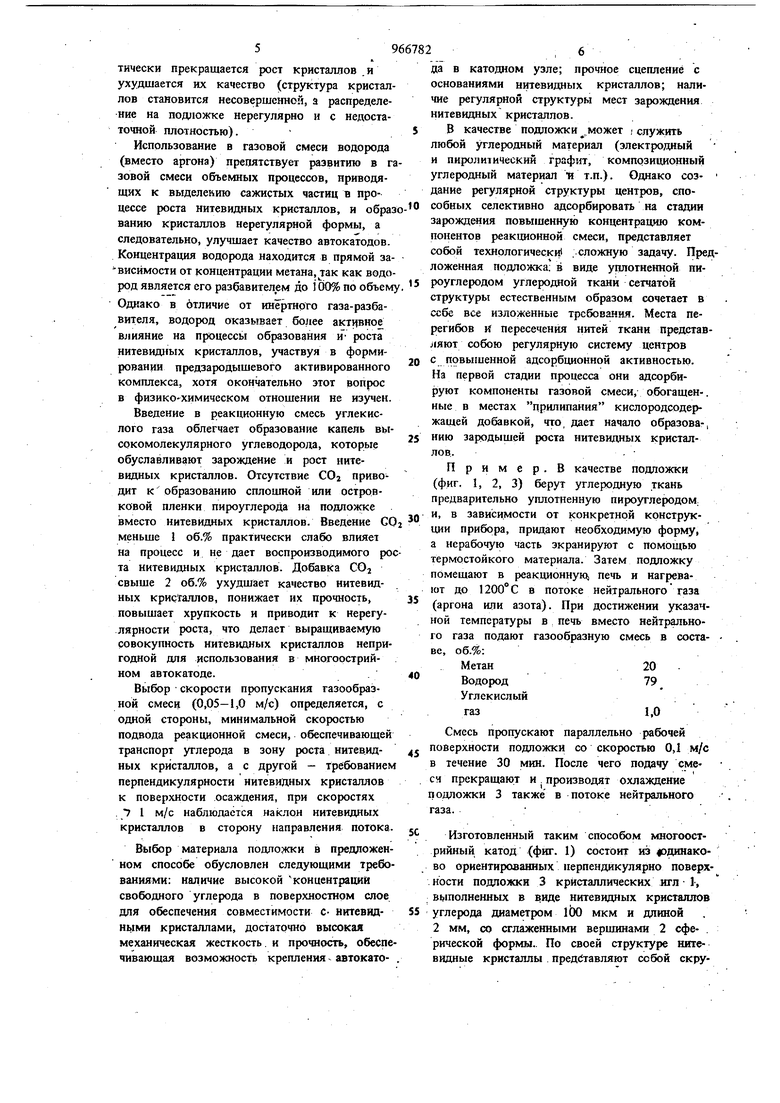

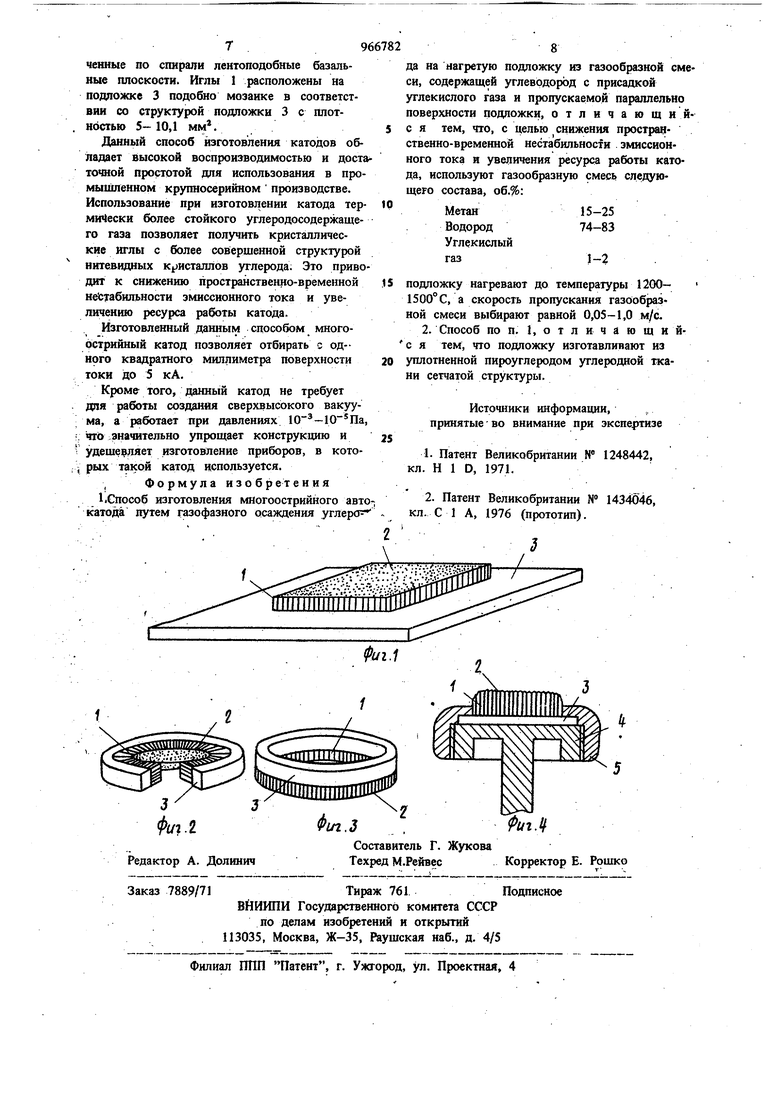

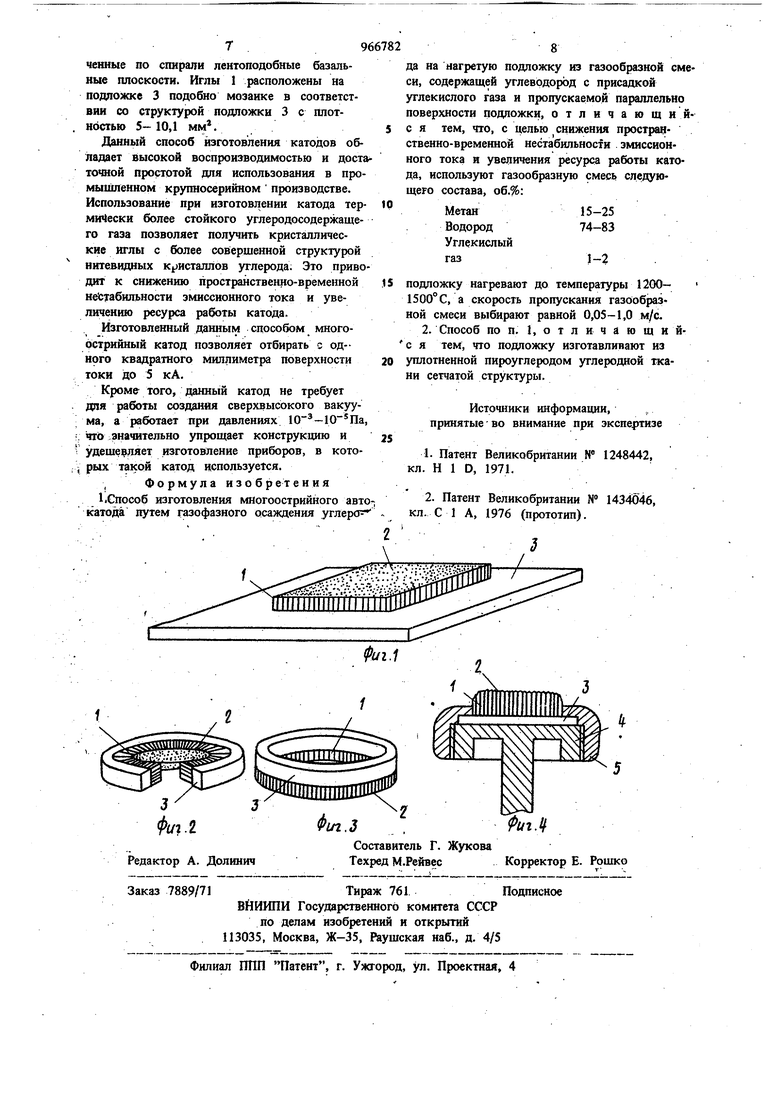

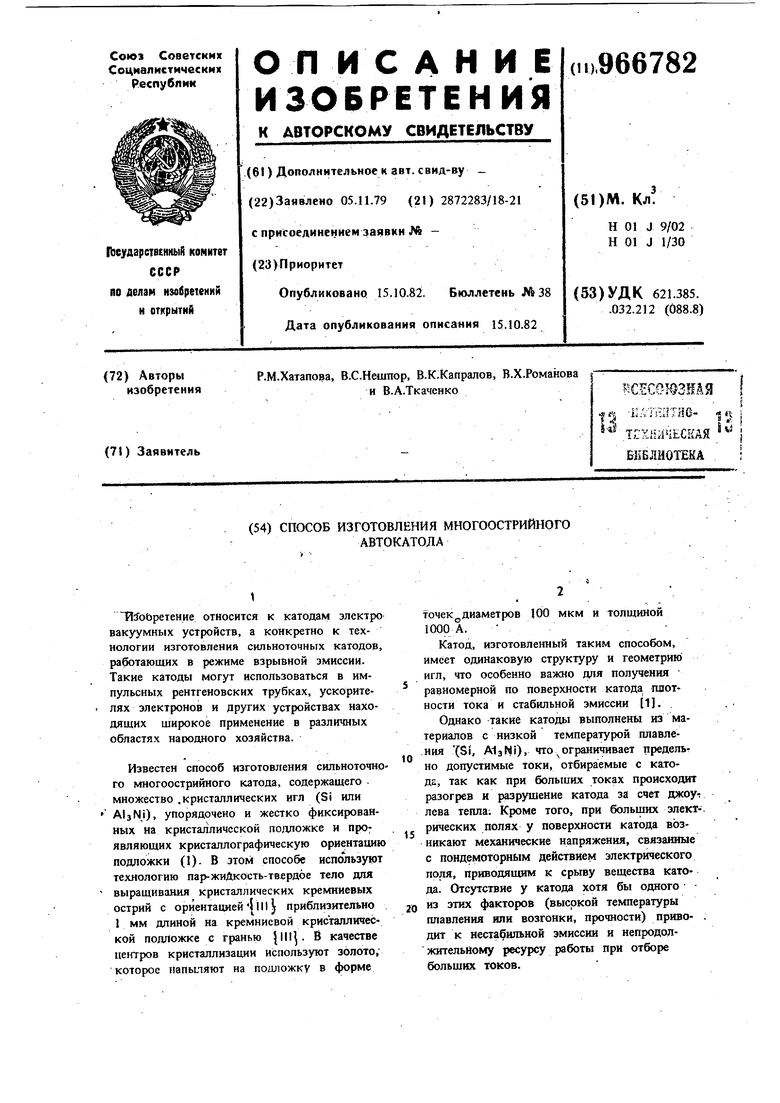

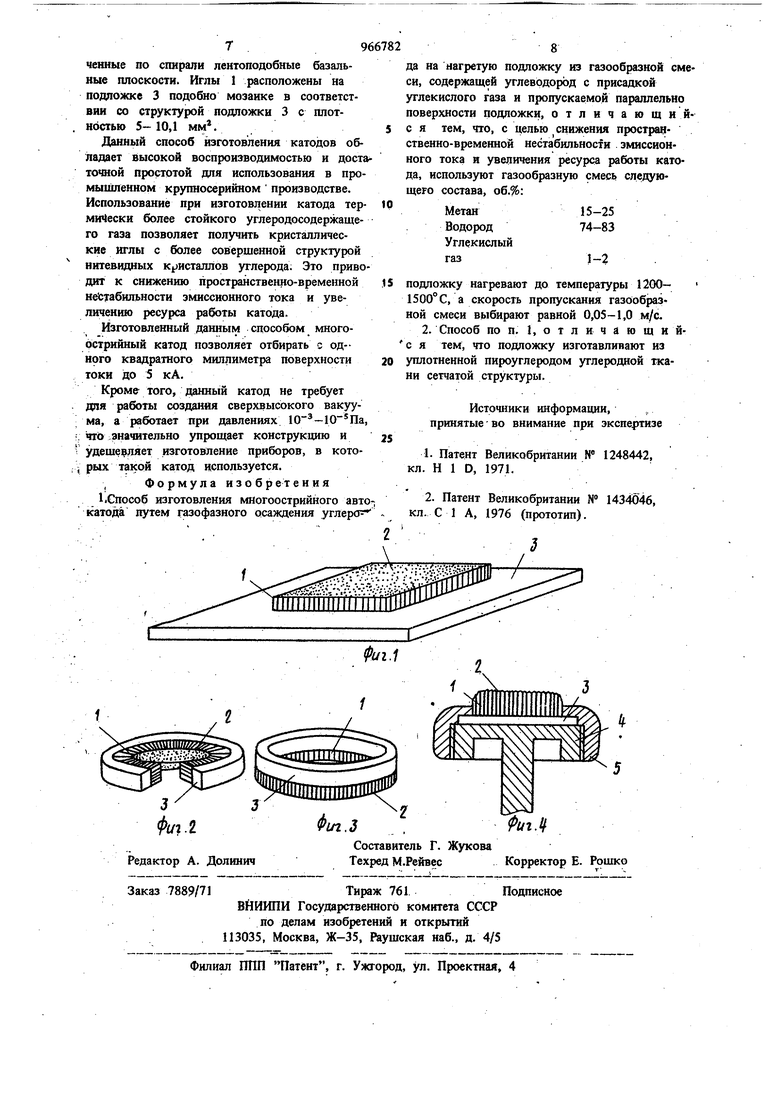

Однако -такие катоды выполнены из материалов с низкой температурой плавления (Si, А1зМО что ограничивает предельно допустимые токи, отбираемые с катода, так как при больших токах происходит разогрев и разрушение катода за счет джоу: лева тепла; Кроме того, при болыдих элект-. рических полях у поверхности катода возникают механические напряжения, связанные с пондемоторным действием электрического поля, приводящим к срьгеу вещества катода. Отсутствие у катода хотя бы одного jQ из этих факторов (высокой температуры плавления или возгонки, прочности) приво- . дит к нестабильной эмиссии и непродолжительному ресурсу работы прн отборе больших токов. 3 Наиболее близким к предлагаемому является способ, основанный на газофазном осаждении углерода на подложке 2. В этом способе получают газообразную- смесь, содержащу19 0,2 об.% углеводорода в нейтральном газе, например Аг, и кислородсодержащий (активный) газ, например СО, COj, Н20, нейтральный газ содержит 0,15,0,об.% активного газа. Полученную смесь .пропускают через реакционную печь, в которую помещена термостойкая подложка при 900-1200 С, причем поток смеси направляют параллельно поверхности подложки. При зтом происходит рост нитевидных кристалло углерода диаметром 1-50 мкм со скоростью 0,5 мм/мин. Этот способ обладает достаточНОИ простотой для использования в промыщ ленном производстве и позволяет получать высокую воспроизводимость результатов. Однако его использование не позволяет получать катоды с достаточно хорошими эмиссионными характеристиками, так как изгото ленные таким способом нитевидные кристаллы углерода, служащие остриями катода, расположень наклонно к поверхности подложки в направлении течения газового пото ка, что привожит к пространственно-временной нестабильности эмиссионного тока и ма лому ресурсу работы. Цель изобретения - улучшение эмиссионных характеристик катода, повыщен1 р прост ранственно-временной стабильности эмиссии, а также ресурса его работы. Поставленная цель достигается тем, что согласно способу изготовления м})огоострийного автокатода путем газофазного осаждения углерода на нагретую подложку из га-. зообразной смеси, содержащей углеводород с присадкой углекислого газа и пропускаемой параллельно поверхности подложки, используют газообразную смесь в следующем составе об.%: Метал15-25 Водород74- 3 Углекислый газ1-2 подложку нагревают до 1200-1500° С, скорост пропускания смеси равна а 0,05-1,0 м/с. В качестве подложки может быть использована уплотненная пироуглеродом углеродная ткань сетчатой структуры, т.е. материал, имеющий периодическую структуру в поверх ностном слое которого находятся углеродсодержащие соединения высокой концентрации. На фиг. 1 представлена конструкция мног острийного катода, получаемого предлагаемым |способо.м, на плоской подложке; на фиг. 2 и 3 - то же, на цилиндрической подложке; на фиг. 4 - крепление многоострийного катода для электронного прибора с плоскопараллельным расположением электродов. Катод, Представленный на фиг. 1, 2, 3, содержит множество одинаковых по геометрии и структуре кристаллических игл 1 с верщинами 2, выполненных из нитевидных кристаллов углерода и жестко закрепленных на подложке 3, выполненной из углеродсодержащего материала. Подложка 3, в частности, выполнена из углеродной ткани сетчатой структуры. Кристаллические иглы 1 упорядочено закреплены на узлах углеродной ткани. Плотность и периодичность размещения крис таллических игл 1 соответствует топографии тканевой подложки 3. Иглы I расположены Перпендикулярно к поверхности подложки 3 (см. фиг. 1) и могут иметь диаметр 0,05-0,1 мм и длину 0,1-10 мм. В зависимости от конкретной конструкции прибора катод имеет различную форму, например: плоскую (фиг. 1), цилиндрическую с иглами 1, направленными -к. оси цилиндра (фиг. 2), или с иглами 1, расположенными в направлении образующей цилиндра (фиг. 3).. Катодный узел (фиг. 4) содержит многоострийный катод (см. фиг. 1), закрепленный за края подложки 3 на прюводящем держателе 4 .с помощью гайки 5. Выбор метана в качестве углеродосодержащего газа связан с его повышенной термической стабильностью (по сравнению с углеводородами в прототипе), что позволяет вести процесс при высоких температурах и получать нитевидные кристаллы с повышенной плотностью и прочностью, пригодные для работы в условиях автокатода. Применение метана позволяет также добиться более высокой воспроизводимости процесса. Выбор концентрации метана и водорода определяется условиями образования жидких углеводородов в объеме. При снижении концентрации метана 15 об.% процесс образования жидких углеводородов не происходит, вследствие чего прекращается рост нитевидных кристаллов. При увеличении Концентрации 25 об.% происходит появление сажистых частиц в объеме и рост нитевидных кристаллов также прекращается. Выбор диапазона температур определяется скоростью протекания процесса и качеством получаемых нитевидных кисталлов , при температуре ниже 1200 С процесс становится невоспроизводимым и протекает очень медленно, при теитературе выше 1500° С прак-, ткчески прекращается рост кристаллов и ухудшается их качество (структура кристаллов становится несовершенной, а распределение на подложке нерегулярно и с недостаточной плотностью). Использование в газовой смеси водорода (вместо аргона) препятствует развитию в га зовой смеси объемных процессов, приводящих к выделению сажистых частиц в про-цессе роста нитевидных кристаллов, и образ ванию кристаллов нерегулярной формы, а следовательно, улучшает качество автокатодов Концентращ1я водорода находится в прямой зависимости от концентрации метана, так как водород является его разбавителем до 100% по объем Однако в отличие от инертного газа-разбавителя, водород оказывает более активное влияние на процессь образования и роста нитевидных кристаллов, участвуя в формировании предзародышевого активированного комплекса, хотя окончательно этот вопрос в физико-химическом отношении не изучен. Введение в реакционную смесь углекислого газа облегчает образование капель высокомолекулярного углеводорода, которые обуславливают зарождение и рост нитевидных кристаллов. Отсутствие СО приводит к образованию сплошной или островковой пленки пироуглероДа на подлож:ке вместо нитевидных кристаллов. Введение С0 меньше 1 об.% практически слабо влияет на процесс и не дает воспроизводимого ро та нитевидных кристаллов. Добавка COj свыше 2 об.% ухудшает качество нитевидных кристаллов, понижает их прочность, повышает хрупкость и приводит к нерегулярности роста, что делает выращиваемую совокупность нитевидных кристаллов непригодной для использования в многорстрийном автокатоде.. Выбор скорости пропускания газообразной смеси (0,05-1,0 м/с) определяется, с одной стороны, минимальной скоростью подвода реакционной смеси, обеспечивающей транспорт углерода в зону роста нитевидных кристаллов, а с другой - требованием перпендикулярности нитевидных кристаллов к поверхности осаждения, при скоростях . 1 м/с наблюдается наклон нитевидных кристаллов в сторону направления потока. Выбор материала подложки в предложенном способе обусловлен следующими требо ваниями: наличие высокой концентраций свободного углерода в поверхностном слое для обеспечения совместимости с- нитевидными кристаллами, достаточно высокая механическая жесткость. и прочность, обеспе чивающая возможность крепления - автокатода в катодном узле; прочное сцепление с основаниями нитевидных кристаллов; наличие регулярной структуры мест зарождения нитевидных кристаллов. В качестве подложки ,может i служить любой углеродный материал (злектродный и пиролитический графит, композиционный углеродный материал И т.п.). Однако создание регулярной структуры центров, способных селективно адсорбировать на стадии зарождения повышенную концентрацию компонентов реакционной смеси, представляет ° технрлогичес1 и1 ..сложную задачу. Пред«оженная подложка: в виде уплотненной пиРоуглеродом углеродной ткани сетчатой структуры естественным образом сочетает в себе все изложенные требования. Места перегибов и пересечения нитей ткани представляют собою регулярную систему центров с повышенной адсорбционной активностыр. На первой стадии процесса они адсорбируют компоненты газовой смеси, обогащен-. ные в местах прилипания кислородсодержащей добавкой, что. дает начало образова-, нию зародыщей роста нитевидных кристаллов... П р и м е р . В качестве подложки (фиг. 1, 2, 3) берут углеродную ткань предварительно уплотненную пирюуглеродом. и, в зависимости от конкретной конструкции прибора, придают необходимую форму, а нерабочую часть зкранируют с помощью термостойкого материала. Затем подложку помешают в реакционную печь и нагревают до 1200° С в потоке нейтрального газа (аргона или азота). При достижении указачной температуры в печь вместо нейтрального газа подают газообразную смесь в составе, об.%: Метан20 Водород79 Углекислый газ1,0 Смесь пропускают параллельно рабочей поверхности подложки со скоростью 0,1 м/с в течение 30 мин. После чего подачу смесч прекращают и . производят охлаждение 3 также в потоке нейтрального ПО.У1ОЖКИ Изготовленный таким способом многоострийный катод (фиг. 1) состоит из «одннаково ориентированных перпендикулярно поверхности подложки 3 кристаллических игл 1, вьшолненных в виде нитевидных кристаллов углерода диаметром 100 мкм и длиной 2 мм, со сглаженными вершинами 2 сфе- . рической формы.. По своей структуре нитевидные кристаллы . представляют собой скру

Авторы

Даты

1982-10-15—Публикация

1979-11-05—Подача