Изобретение относится к оборудованию для приготовления шоколадных масс в кондитерской промышленности.

Известен вибросмеситель непрерывного действия для шоколадных масс, включающий рабочую секционную камеру с расположенными в ней шарообразными телами, подсоединенную к вибратору, бункер-питатель с загрузочной воронкой и патрубок для отвода массы с вакуум-накопительной камерой Г1 Однако известный вибросмеситель не обеспечивает интенсивного смешивания, т.е. получения однородной дисперсной системы перемешиваемых компонентов, так как твердые и,жидкие компоненты перед попаданием в смесительную камеру контактируют в виде завес сравнительно короткое время ,на небольшой площади контакта, Дезагрегирование и диспергирование этих компонентов в смесительной камере происходит недостаточно интенсивно изза замедленного движения слоя массы у.стенок смесительной камеры, а также из-за однородной траектории потока, не обеспечивающей интенсивный процесс турбулизации.

Цель изобретения - получение более однородной массы.

Поставленная цель достигается тем, что в вибросмесителе непрерывно- го действия для шоколадных масс, включающем рабочую секционную камеру с расположенными в ней шарообразными телами и подсоединенную к виГ)ратору, загрузочную воронку с бункеромпитателем, патрубок для отвода массы с вакуум-накопительной камерой,- во

10 внутренних стенках рабочей камеры

,вмонитированы турбулйзаторы, а в загрузочной воронке под бункеромпитателем установлена с возможностью

регулирования угла наклона гофриро15ванная перегородка, шарнирно соединенйая со стенкой загрузочной в6рЬнкй1

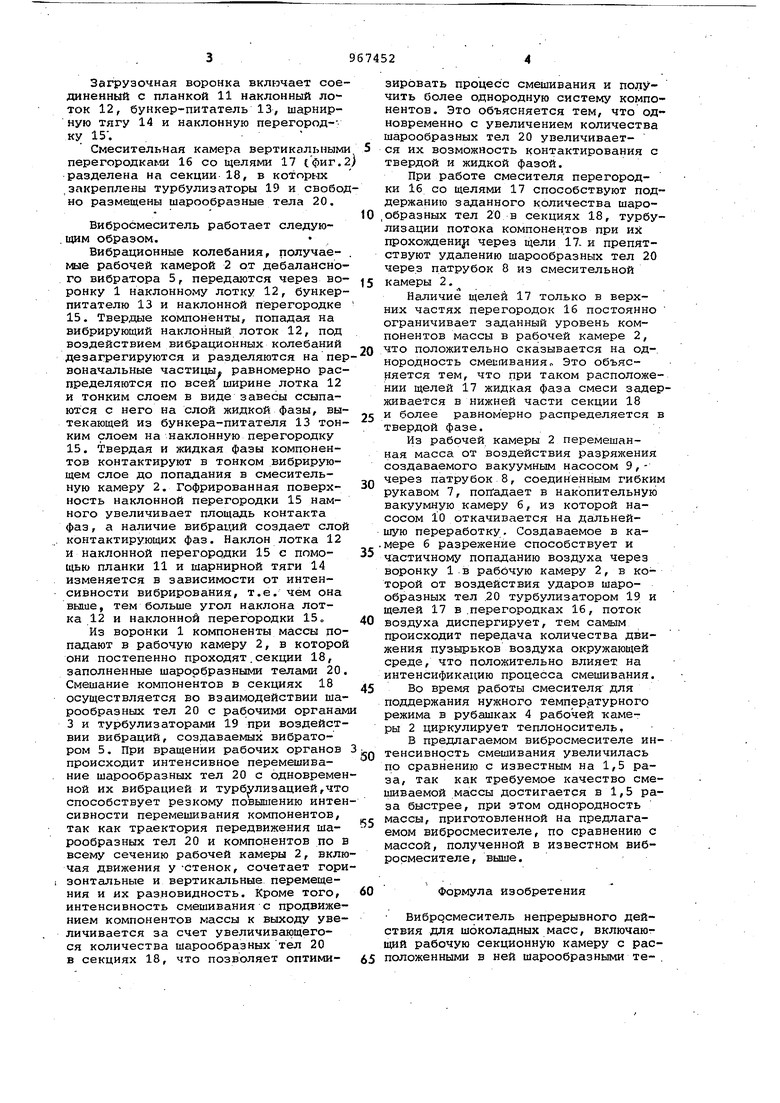

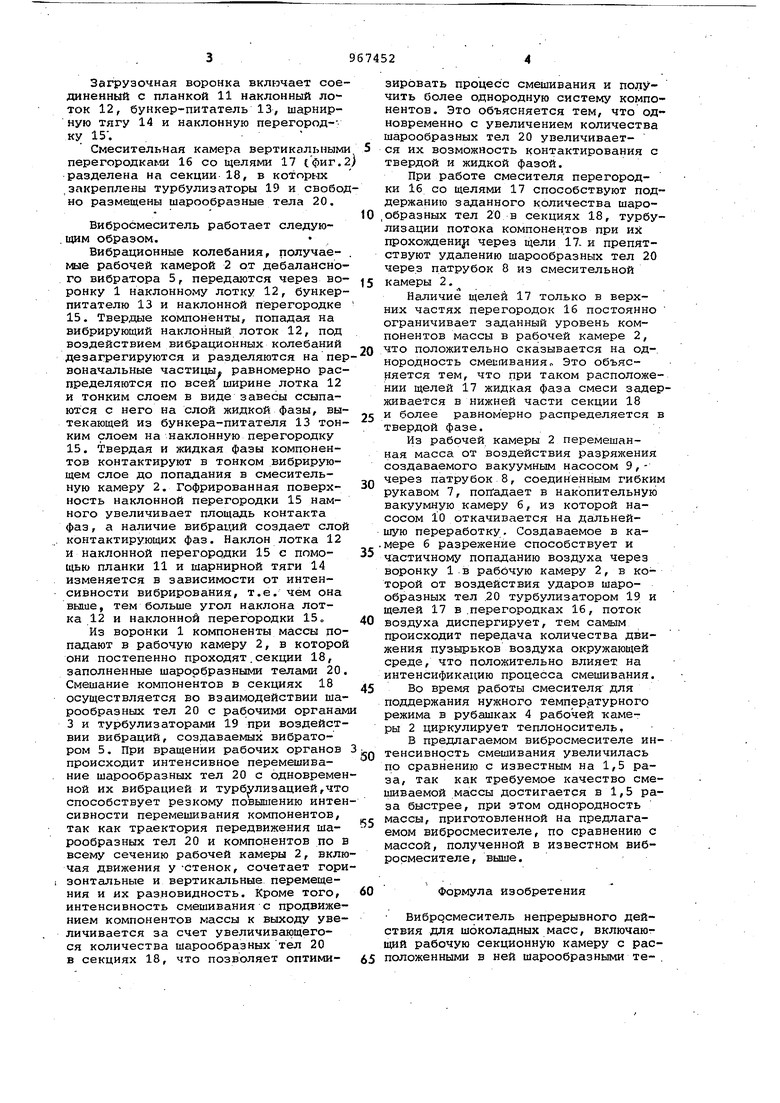

На фиг. 1 изображен предлагаег ый вибросмеситель, продольный разрез;

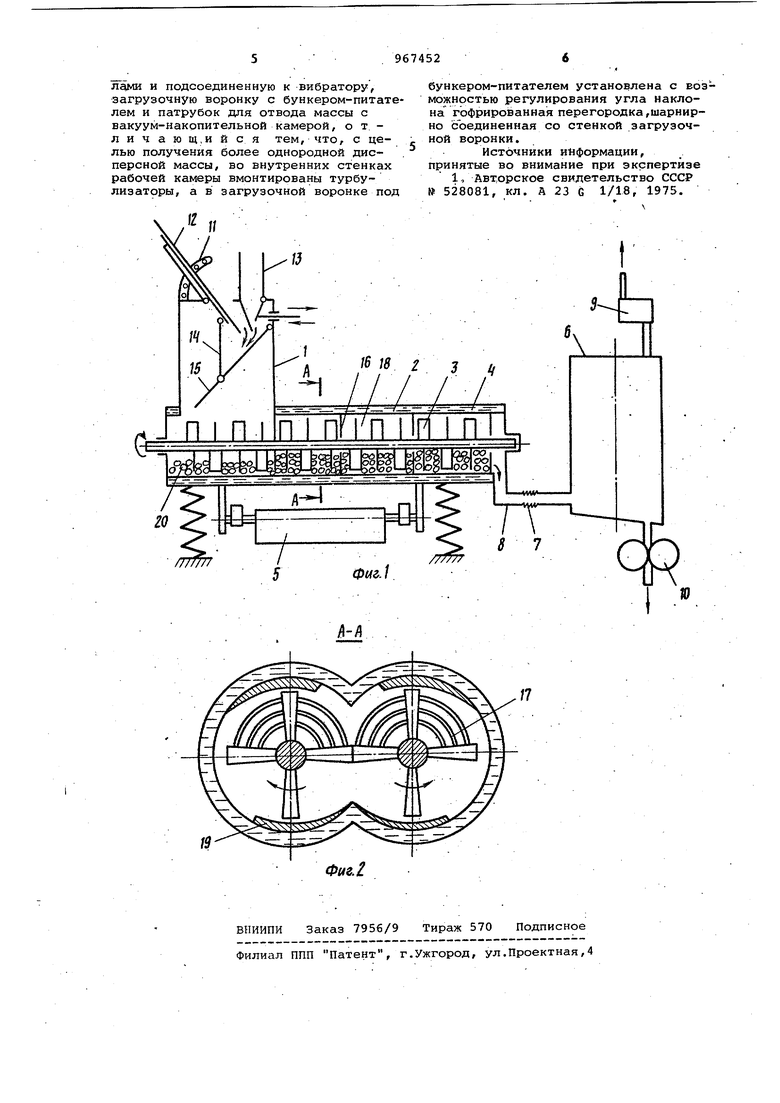

20 на фиг. 2 - разрез А-Л на фиг, 1,

Вибросмесительсодержит воронку 1, рабочую секционную камеру 2 с расположенными внутри ее рабочими органами Зу. связанными -с приводом не

25 показан , рубашку 4, вибратор 5, накопительную вакуумную камеру б, посредством гибкого рукава 7, соединенную с патрубком 8 для отвода массы, вакуумный насос 9 и насос 10 готовой

30 массы. Загрузочная воронка включает соединенный с планкой 11 наклонный лоток 12, бункер-питатель 13, шарнирную тягу 14 и наклонную перегород-ку 15. Смесительная камера вертикальными перегородками 16 со щелями 17 (фиг.2 разделена на секции 18, в которых , закреплены турбулизаторы 19 и свобод но размещены шарообразные тела 20. Вибросмеситель работает следую.щим образом. Вибрационные колебания, получаемые рабочей камерой 2 от дебалансного вибратора 5, передаются через воронку 1 наклонному лотку 12, бункерпитателю 13 и наклонной перегородке 15. Твердые компоненты, попадая на вибрирующий наклонный лоток 12, под воздействием вибрационных колебаний дезагрегируются и разделяются на пер воначальные частицы, равномерно распределяются по всей ширине лотка 12 и тонким слоем в виде завесы ссыпаются с него на слой жидкой фазы, вытекающей из бункера-питателя 13 тонким слоем на наклонную перегородку 15. Твердая и жидкая фазы компонентов контактируют в тонком вибрирующем слое до попадания в смесительную камеру 2. Гофрированная поверхность наклонной перегородки 15 намного увеличивает площадь контакта фаз, а наличие вибраций создает слой контактирующих фаз. Наклон лотка 12 и наклонной перегоррдки 15 с помощью планки 11 и шарнирной тяги 14 изменяется в зависимости от интенсивности вибрирования, т.е. чем она выше, тем больше угол наклона лотка 12 и наклонной перегородки 15„ Из воронки 1 компоненты массы попадают в рабочую камеру 2, в которой они постепенно проходят.секции 18, заполненные шарообразными телами 20. Смешание компонентов в секциях 18 осуществляется во взаимодействии шарообразных тел 20 с рабочими органам 3 и турбулизаторами 19 при воздействии вибраций, создаваемых вибратором 5. При вращении рабочих органов происходит интенсивное перемешивание шарообразных тел 20 с одновремен ной их вибрацией и турбулизацией,что способствует резкому повышению интен сивности перемешивания компонентов, так как траектория передвижения шарообразных тел 20 и компонентов по в всему сечению рабочей камеры 2, вклю чая движения у -стенок, сочетает гори зонтальные и вертикальные перемещения и их разновидность. Кроме того, интенсивность смешивания с продвижением компонентов массы к выходу увеличивается за счет увеличивающегося количества шарообразных тел 20 в секциях 18, что позволяет оптимизировать процесс смешивания и подучить более однородную систему компонентов. Это объясняется тем, что одновременно с увеличением количества шарообразных тел 20 увеличивается их возможность контактирования с твердой и жидкой фазой. При работе смесителя перегородки 16 со щелями 17 способствуют поддержанию заданного количества шаро,образных тел 20 в секциях 18, турбулизации потока компонентов при их прохожденку через щели 17. и препятствуют удалению шарообразных тел 20 через патрубок 8 из смесительной камеры 2. Наличие щелей 17 только в верхних частях перегородок 16 постоянно ограничивает заданный уровень компонентов массы в рабочей камере 2, что положительно сказывается на од-, нородность смеишванияо Это объясняется тем, что при таком расположении щелей 17 жидкая фаза смеси задерживается в нижней части секции 18 и более равномерно распределяется в твердой фазе. Из рабочей камеры 2 перемешанная масса от воздействия разряжения создаваемого вакуумным насосом 9,через патрубок 8, соединенным гибким рукавом 7, попадает в накопительную вакуумную камеру 6, из которой насосом 10 откачивается на дальнейшую переработку. Создаваемое в камере 6 разрежение способствует и частичному попаданию воздуха через воронку 1 в рабочую камеру 2, в которой от воздействия ударов шарообразных тел .20 турбулизатором 19 и щелей 17 в .перегородках 16, поток воздуха диспергирует, тем самым происходит передача количества движения пузырвков воздуха окружающей среде, что положительно влияет на интенсификацию процесса смешивания. Во время работы смесителя для поддержания нужного температурного режима в рубашках 4 рабочей камеры 2 циркулирует теплоноситель, В предлагаемом вибросмесителе интенсивность смешивания увеличилась по сравнению с известным на 1,5 раза, так как требуемое качество смешиваемой массы достигается в 1,5 раза быстрее, при этом однородность массы, приготовленной на предлагаемом вибросмесителе, по сравнению с массой, полученной в известном вибросмесителе, выше. Формула изобретения Вибросмеситель непрерывного действия для шоколадных масс, включают щий рабочую секционную камеру с расположенными в ней шарообразными те- .

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибросмеситель непрерывного действия | 1973 |

|

SU443675A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ И ФАСОВКИ СУХИХ СМЕСЕЙ | 2010 |

|

RU2429061C1 |

| Устройство для промывки мелких изделий | 1981 |

|

SU969315A1 |

| ВИБРАЦИОННЫЙ СМЕСИТЕЛЬ | 2009 |

|

RU2417829C1 |

| Устройство для приготовления смесей | 1983 |

|

SU1368017A1 |

| Центробежное сортировочное устройство | 1978 |

|

SU764749A1 |

| Вибрационный смеситель | 1977 |

|

SU655419A1 |

| Устройство для смешивания шоколадных масс | 1983 |

|

SU1109114A1 |

| РАЗМОЛЬНО-СМЕСИТЕЛЬНЫЙ БЛОК | 2002 |

|

RU2214139C1 |

| ЭЛЕКТРОМЕХАНИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШОКОЛАДНЫХ МАСС | 1992 |

|

RU2007094C1 |

Авторы

Даты

1982-10-23—Публикация

1980-12-19—Подача