.(54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЙ

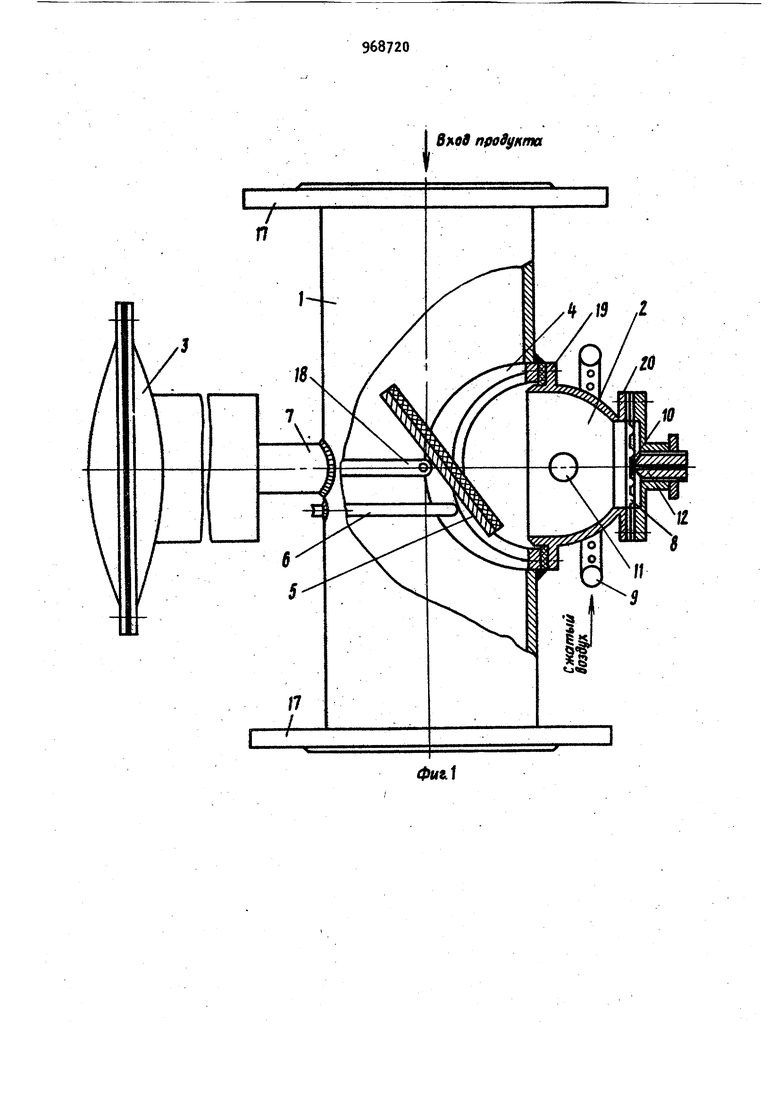

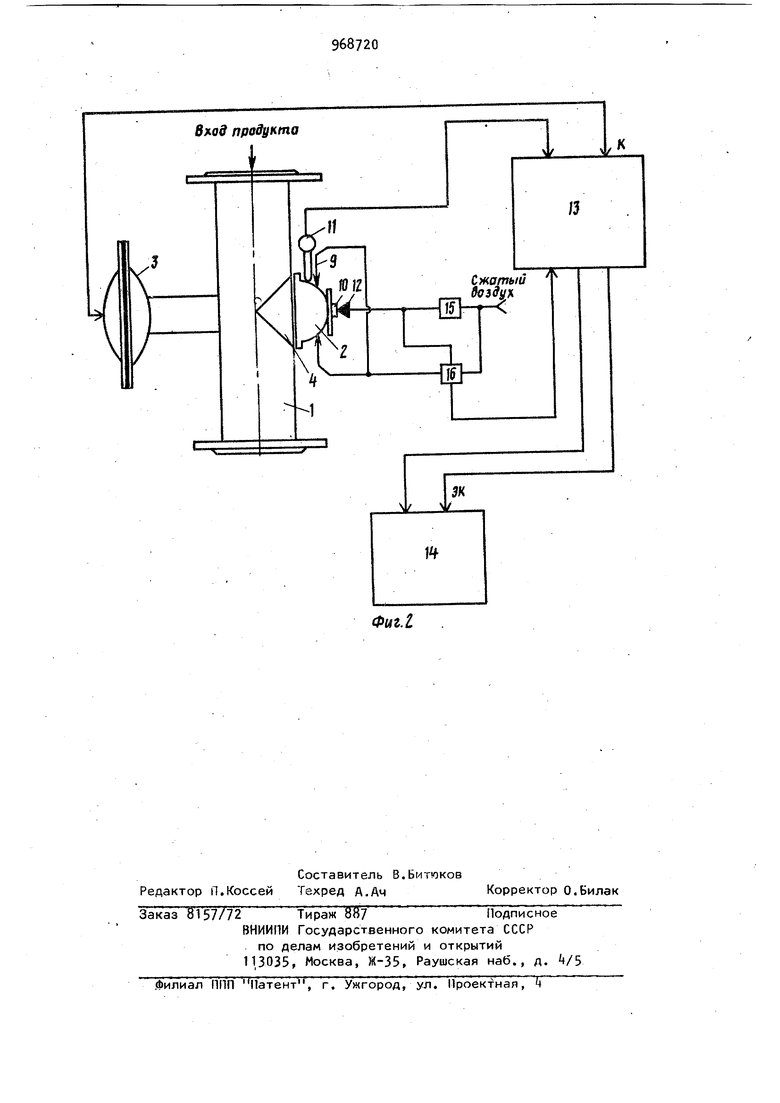

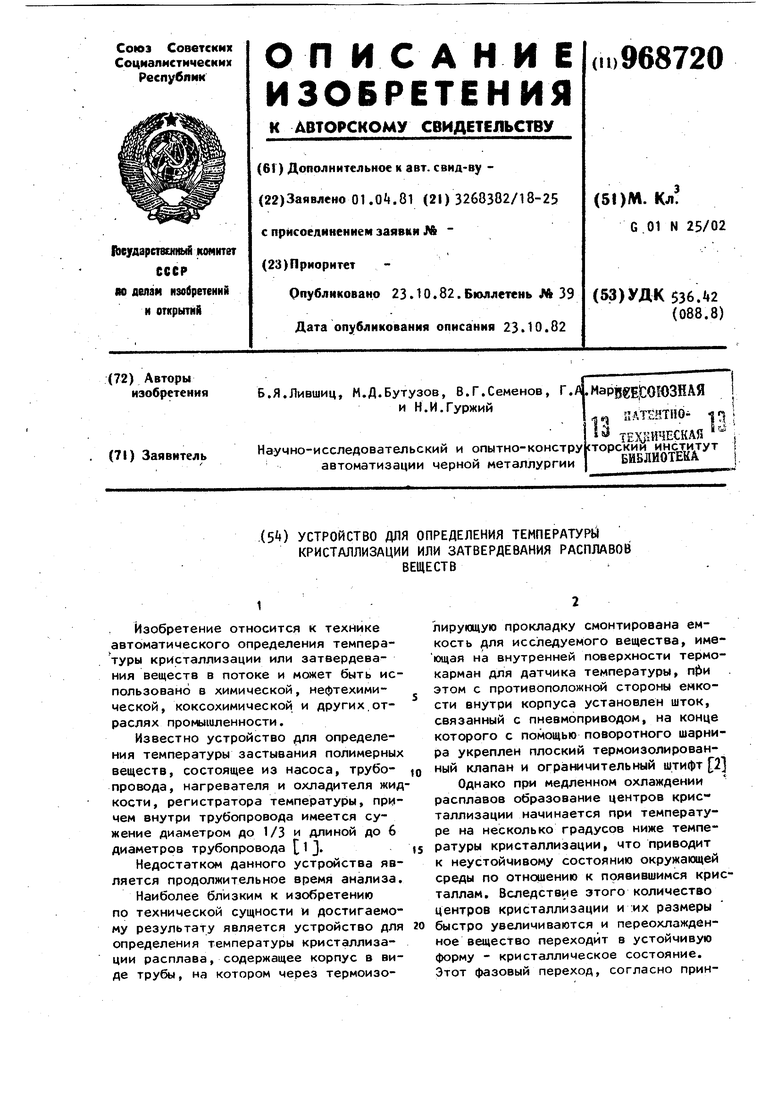

КРИСТАЛЛИЗАЦИИ ИЛИ ЗАТВЕРДЕВАНИЯ РАСПЛАВОВ Изобретение относится к технике автоматического определения температуры кристаллизации или затвердевания веществ в потоке и может быть использовано в химической, нефтехимической, коксохимической и других отраслях промышленности. Известно устройство для определения температуры застывания полимерных веществ, состоящее из насоса, трубопровода, нагревателя и охладителя жид кости, регистратора температуры, причем внутри трубопровода имеется сужение диаметром до 1/3 и длиной до 6 диаметров трубопровода 1 J. Недостатком данного устройства является продолжительное время анализа. Наиболее близким к изобретению по технической сущности vi достигаемому результату является устройство для определения температуры кристаллизации расплава, содержащее корпус в виде трубы, на котором через термоизоВЕЩЕСТВлирукхцую прокладку смонтирована емкость для исследуемого вещества, имеющая на внутренней поверхности термокарман для датчика температуры, этом с противоположн 1 стороны емкости внутри корпуса установлен шток, связанный с пневмоприводом, на конце которого с помощью поворотного шарнира укреплен плоский термоизолированный клапан и ограничительный штифт р Однако при медленном охлаждении расплавов образование центров кристаллизации начинается при температуре на несколько градусов ниже температуры кристаллизации, что приводит к неустойчивому состоянию окружающей среды по отношению к появившимся кристаллам. Вследствие этого количество центров кристаллизации и их размеры быстро увеличиваются и переохлажденное вещество переходит а устойчивую форму - кристаллическое состояние. Этот фазовый переход, согласно принципу смещения равновесия, сопровожда ется выделением тепла, которое повыш ет температуру вещества до его темпе ратуры кристаллизации. Таким образом при медленном охлаждении расплава кристаллизуемого вещества температур ная кривая кристаллизации имеет экстремум, соответствующий его температуре кристаллизации или горизонтальн уча.сток или перегиб, что зависит от скорости охлаждения и количества вещества. Поэтому в практике подбирают бпти мальные условия (скорость охлаждения и количество пробы), чтобы за найменее короткий по времени цикл произве сти автоматическую регистрацию или визуальный замер температуры кристаллизации. Сбычно при таком методе цикл, включающий отбор пробы, охлаждение ее до кристаллического состояния и расплавление для эвакуации из емкости, составляет 0-60 мин. Основными недостатками известного устройства являются продолжитель ное время анализа (цикла),обусловленное необходимостью медленного охлаждения расплава, за счет чего информация о температуре контролируемо го расплава получается почти часовой давности, невозможность определения температуры затвердевания (кристаллизации) веществ, не подчиняющихся принципу смещения равновесия. Цель изобретения - уменьшение вре мени измерения температуры кристаллизации или затвердевания расплавов веществ. . Поставленная цель достигается тем, что в устройстве для определения температуры кристаллизации или затвердевания расплавов веществ, содержащем корпус в виде трубы, на кот ром через термоизолирующую прокладку смонтирована емкость для исследуемого вещества, имеющая на внутренней поверхности термокарман для датчика температуры, при этом с противоположной стороны емкости, внутри корпуса установлен шток, связанный с пневмоприводом, на конце которого с помощью поворотного шарнира укреплен плоский термоизолированный клапан и ограничительный штифт, емкость выполнена в виде тонкостенной усеченной полусферической полости с двумя фланцами и холодильником, причем на одном из фланцев герметичНО укреплена мембрана, имеюи ая контакт, связанный через переключатель с холодильником и дополнительно введенным блоком управления, потенциометрическая схема которого соединена с датчиком температуры, а выход блока управления соединен с пневмоприводом. На фиг. 1 показан датчиктемпературы кристаллизации; на фиг. 2 блок-схема устройства. Устройство (фиг. 1) содержит корпус датчика 1 температуры кристаллизации, выполненный из отрезка трубы с фланцами 17 и двумя диаметрально противоположными штуцерами 7 и k. На штуцере 7 крепится мембранный пневмопривод 3 шток 18 которого шарнирно соединен с плоским термоизолированным клапаном 5. На штуцере 4 через термоизолирующую прокладку крепится полусферическая тонкостенная усеченная полость с помощью нижнего фланца.19. На верхнем фланце 20 полости, являющейся емкостью для кристаллизации, герметично укреплена металлическая мембрана 8 с пневмоконтактом 18 - за- . слонка, и сопло 12. Внутри полости 2 встроен термокарман 11 для термопары. Вокруг полости расположен холодильник 9 в виде кольцевой трубки с отверстиями. На линиях сжатого воздуха установлены дроссель 15 и переключатель 16. Блок управления 13 устройством имеет потенциомётрическую схему, связанную с термопарой 11 и регистрирующим прибором 1. Устройство работает следующим образом. Через датчик 1 непрерывно транспортируется анализируемый продукт, например расплав нефталиновой фракции. По команде К, блока 13 управления пневмопривод 3 перемещает клапан 5, отсекающий в усеченной полусферической полости 2 пробу анализируемого вещества. В это время заслонка 10, укрепленная на мембране 8, закрывает сопло 12. Давление в линии сопла повышается, и переключатель 16 подает сжатый воздух к холодильнику 9, который интенсивно охлаждает пробу, отсеченную в полости 2. Благодаря термоизоляции клапана 5 проба в полости, хорошо теплоизолированная от потока продукта, быстро кристаллизуется (затвердевает). При фазовом переходе пробы из жидкого в твердое состояние ее объем уменьшается, и заслонка 10, укрепленная на мембране 8, открывает сопло 12 и давление в линии сопло-переключател падает до нуля. При этом переключатель 16 отсекает подачу сжатого воздуха в холодильник 9. Одновременно блок управления подает команду ЭК, по которой разбалан потенциометрической схемы блока 13 .управления, замеряющего температуру кристаллизации,например нафталиновой фракции внутри полости 2 с помощью термопары П, передается на вторичный прибор 14, на котором это значение температуры кристаллизации регистрируется в течение всего цикла. Спустя некоторое время после команды ЭК блок 13 управления снимает команду К, в результате чего пневмопривод возвращается в исходное положение, поворачивая клапан 5 ,с помощью штифта 6, и соединяет полость 2 с потоком продукта. Снимается также команда ЭК, отключающая двигатель реохорда вторичного прибора и переключающая усилитель на блок 13 управ ления. Такое положение клапана 5 направляет поток продукта в полость и быстро расплавляет пробу. После расплавления пробы мембрана 8 выпрямляется, и заслонка 10 закрывает сопло 12. При повышении давления в линии сопла 12 с блока управления подается команда К и цикл повторяется. 06 Формула изобретения Устройство для определения температуры кристаллизации или затвердевания расплавов веществ, содержащее корпус в виде трубы, на котором через термоизолирующую прокладку смонтирована емкость для,исследуемого вещества, имеющая на внутренней поверхности термокарман для датчика температуры, при этом с противоположной стороны емкости, внутри корпуса установлен шток, связанный с пневмоприводом, на конце которого с помощью поворотного шарнира укреплен плоский термоизолированный клапан и ограничительный штифт, о т л и ч а ю щ е е с я тем, что, с целью уменьшения времени измерения температуры кристаллизации или затвердевания, емкость выполнена в виде тонкостенной усеченной полусферической полости с двумяфланцами и холодильником, причем на одном из фланцев герметично укреплена мембрана, имеющая контакт, связанный через переключатель с холодильником и дополнительно введенным блоком управления, потенциометрическая схема которого соединена с датчиком температуры, а выход блока управления соединен с пневмоприводом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № , кл. G 01 N 25/04, 1979. 2.Авторское свидетельство СССР ff 258659, кл. (5 01 N 25/02, 1968 (прототип),

Вм9

| название | год | авторы | номер документа |

|---|---|---|---|

| Анализатор температуры затвердевания взрывчатых веществ | 1966 |

|

SU1841247A1 |

| Автоматический регистратор температуры затвердевания тротила | 1971 |

|

SU1841249A1 |

| Устройство для измерения температуры кристаллизации веществ | 1979 |

|

SU864083A1 |

| Устройство для отбора проб из ферментера | 1981 |

|

SU1116056A1 |

| СПОСОБ ГАЗОКОНДЕНСАТНЫХ ИССЛЕДОВАНИЙ СКВАЖИН И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2081311C1 |

| УСТРОЙСТВО ДЛЯ ПРОГРАММИРУЕМОГО НАГРЕВА И ОХЛАЖДЕНИЯ ОБРАЗЦОВ БИООБЪЕКТОВ В ЖИДКОЙ ФАЗЕ | 1991 |

|

RU2016652C1 |

| Устройство управления заливкой расплава под низким давлением | 1975 |

|

SU553041A1 |

| Устройство переключения и управления для хроматографа | 1982 |

|

SU1052997A1 |

| Анализатор температуры затвердевания | 1967 |

|

SU1841280A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ ТЕМПЕРАТУРЬ) КРИСТАЛЛИЗАЦИИ РАСПЛАВОВ | 1973 |

|

SU398838A1 |

Авторы

Даты

1982-10-23—Публикация

1981-04-01—Подача