(54) УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТ-УРЫ КРИСТАЛЛИЗАЦИИ ВЕЩЕСТВ

1

Изобретение относится к автоматическим устройствам для измерения температуры кристаллизации веществ и Может быть использовано в химической, нефтехимической и фармацевтической прокишленности.

Известно устройство для измерения температуры кристаллизации веществ, представляющее собой установленное в корпусе с подводящим и отводящим патрубками пробоотборное устройство, содержащее теплоизоляционную и теплообменную камеры, а также кристаллизационную, в которой размещен термодатчик. Концы кристаллизационной камеры являются отсекающими клапанами в форме усеченных конусов, герметично прилегающих к торцовым стенкам , и выполненных с возможностью возвратно-поступательного перемещения относительно кристаллизационной камеры l.

Недостатком этого устройства является сложность конструкции и невозможность использовать его для измерения температурил кристаллизации вещества непосредственно в технологическом аппарате, например в буферной емкости, нейтрализаторе, напорном баке. Контролируемое вещество необхрдимо подавать в пробоотборное устройство при помощи специального подводящего трубопровода. С одной стороны, наличие такого трубопровода приводит к увеличению запаздывания измерения. С другой стороны, так как температуру кристаллизации,измеряют обычно в высококонцентрированных растворах, то наличие специального подводящего,

to а следовательно, и отводящего трубопровода повышает опасность закристаллизации всего устройства вместе с подводящим и отводным трубопроводами и этим снижает надежность устрой15ства, приводит к необходимости установки специальных кожухов для обогрева, что усложняет и удорожает монтаж и обслуживание.

Наиболее близким к предлагаемому

20 является устройство для определения температуры кристаллизации вещества, содержащее пробоотборник, выполненный в виде коаксиальных /1устотелых цилиндров, внутренний из которых соединен

25 с источником газа для продувки, а наружный соединен с источником охлаждающего газа, и термоэлемент, расположенный во внутреннем цилиндре, один конец которого вводят в расплав измеряемого вещества С23.

30

Недостатки этого устройства следующие : малая точность определения температуры кристаллизации в результате того, что имеют место высокочастотные колебания температуры, особенно в момент кристаллизации вследствие наличия конвективных потоков контролируемого вещества, обуславливающих непрерывное поступление вещества из общего объема во внутренний цилиндр) малая надежность и сложность эксплуатации, так как при подаче воздуха во внутренний цилиндр после расплавления с целью повышения скорости обновления контролируемого вещества, приводит к тому, что воздух, выходящий из раствора или плава, образует брызги, а зто способствует быстрому обрастанию закристаллизовавшимся веществом места установки устройства и подводящих линий связи, тре бует их частой очистки и приводит к выходу из строя устройства, невозможность установки устройства в аппарате или трубопроводе, находящихся под давлением.

Цель изобретения - повышение точности и надежности измерения, а также расширения области применения.

Указанная цель достигается тем, что в устройстве внутренний цилиндр ограничен сверху глухой перегородкой расположенной на одном уровне с верхним концом наружного цилиндра, а снизу - управляемой заслонкой с шарниром, выполненной с возможнрстьк углового перемещения, причем к противоположному от шарнира концу заслснкн подведен шток исполнительного механизма, на котором расположен клапан циркуляционного окна, внпол ненного в верхней части внутреннего цилиндра.

Применение управляемой заслонки и клапана позволяет изолировать измеряемую пробу вещества и устранить конвективные токи, приводящие к постоянному обмену вещества между пробой и всем объемом и вызывающие ко-. лебание температуры в момент кристаллизации. Это повышает точность и .уменьшает цикл измерения.

Наличие циркул яционных окон позволяет упростить процесс замены измеряемой пробы вещества в пробоотборнике за счет естественной циркуляции возникающей в результате разности удельных весов расплавившейся пробы и окружающего вещества, что повышает надежность устройства. Возможность использования устройства в трубопроводах и емкостях, находящихся под давлением, рас,ширяет диапазон его использования.

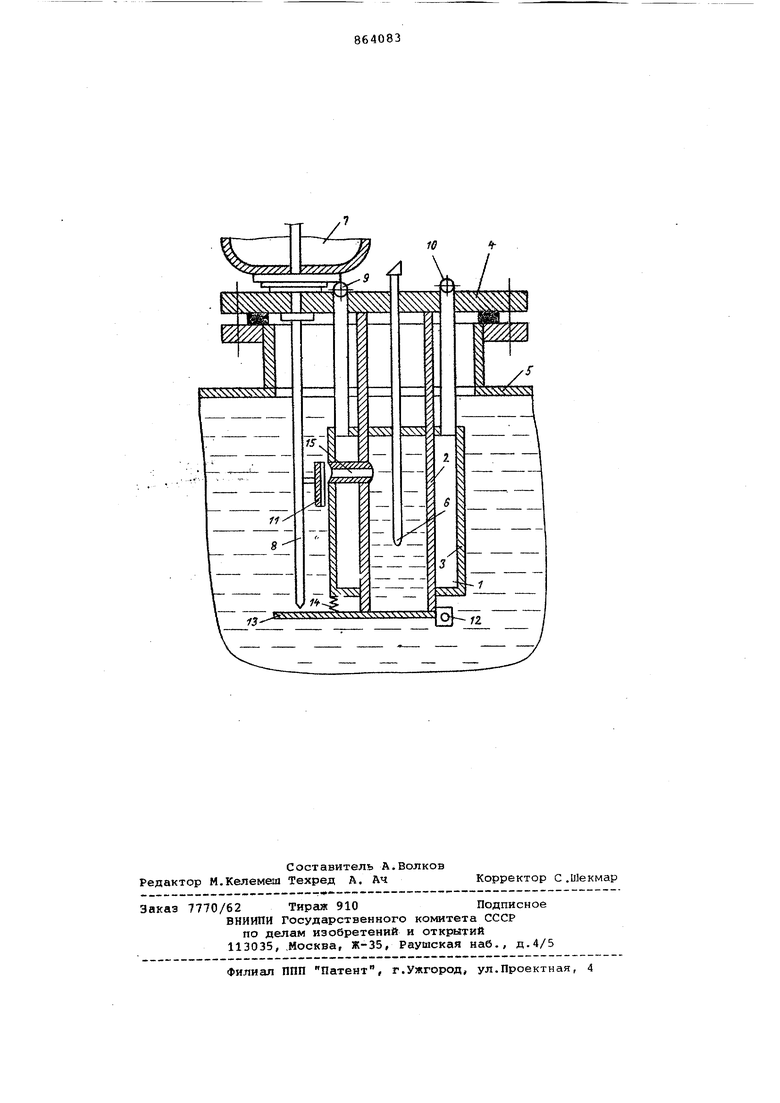

На чертеже представлено предлагаемое устройство.

В устройстве пробоотборник 1 выполнен в виде ооосно расположенных

внутреннего 2 и наружного 3 пустотелых цилиндров. Верхней частью пробоотборник 1 соединен с фланцем 4, с помощью которого он закреплен на емкости (трубопроводе 5 с контролируемым веществом. На фланце 4 закреплены термодатчик 6, исполнительный механизм 7 со штоком 8, подводящий

9и отводящий 10 патрубки подвода охлаждающего газа. На штоке 8 укреплен отсекающий клапан 11, На нижнем торце внутреннего цилиндра 2 на шарнире 12 укреплена управляемая заслонка 13 с пружиной 14, причем заслонка имеет возможность углового перемещения относительно нижнего торца ци-, линдра 2. Противоположный шарниру конец заслонки 13 упирается в шток

3 исполнительного механизма 7. Верхняя часть пробоотборника имеет циркуляционные окна 15, соединяющие внутреннюю полость пробоотборника с раствором или плавом вещества в ем кости (трубопроводе).

В исходном состоянии пробоотборник отключен от источника охлаждаквдего газа (на чертеже не показан. Шток 8 исполнительного механизма

7находится в крайнем нижнем положении, циркуляционное окно 15 и заслонка 13 открыты.

В начале цикла измерения шток В исполнительного механизма 7 переводят в крайнее верхнее положение. При этом клапан 11 перекрывает циркуляционное окно 15, а пружина 14 закрывает заслонку 13, что обеспечивает изоляцию пробы плава в пробоотборнике.

Одновременно через патрубки 9 и

10в полость наружного цилиндра 3 подают охлаждающий газ. Начинается процесс передачи тепла от вещества, находящегося в полости внутреннего цилиндра 2, к потоку охлаждающего газа. Температуры пробы плава снижаются, что регистрируется термочувствительным элементом 6, в качестве которого может использоваться малоинерционная термопара. Когда температура пробы вещества во внутреннем цилиндре 2 станет равной температуре кЕзисталлизации , начинается процесс фазового превращения вещества из жидкого состояния в твердое, сопровождающийся выделением тепла. Несмотря на отвод тепла охлаждающш газом, температура пробы во внутреннем цилиндре 3 остается постоянной

до полного окончания фазового превращения. Температуре кристаллизации соответствует характерный горизонтальный участок на кривой охлаждения записываемой регистрирующим прибором

8дальнейшем температура пробы вещества продолжает уменьшаться ниже минимально возможной температурил кристаллизации, которая определяется нижним пределом ограничения на крнцентрацию в данном технологическом процессе. Подача охлаждающего газа прекращается. Затем посредством што ка 8 исполнительного механизма 7, воздействующего на клапаны 11 и заслонку 13, осуществляется перевод устройства в исходное состояние. Приток тепла через стенки, откры тое циркуляционное окно и нижний то рец внутреннего цилиндра вызывает раскристаллизацию пробы вещества, находящуюся в пробоотборнике. В момент раскристаплизации плотность ве щества в пробоотборнике выше, чем плотность вещества в окружающем пространстве. Разность -В плотностях и наличие открытых циркуляционного и нижнего торца обуславливает конвективные токи раствора вещества в полости внутреннего цилиндра пробо отборника, что способствует быстрой смене плава внутри пробоотборника . Через нижний конец цилиндра более тяжелая проба ветцества опускается вниз, а более горячий и, следовательно, более легкий раствор через циркуляционное окно заходит в полост внутреннего цилиндра. Переход в режим измерения осуществляется тогда когда температура во внутреннем цилиндре становится равной температуре вне пробоотборника, что свидетельствует о полной замене пробы. Узел для автоматического подключения предлагаемого устройства к источнику газа мо1жет быть реализован на базе позиционного регулятора и .формиройателя импульсов (например, блок КЭП). В качестве газа удобно использовать сжатый воздух. Использование предлагаемого устройства повышает нгщежность и эффективность управления технологическими процессами за счет снижения запаздывания, уменьшения вероятности закристаллизации мест установки, так как устройство может быть установлено внутри аппарата (трубопровода, находящегося под давлением, а также за счет существенного повышения точности измерения. Формула изобретения Устройство для определения температуры кристаллизации веществ, содержащее пробоотборник, выполненный в виде коаксиальных пустотелых цилиндров, наружный из которых соединен с источником охлаждающего газа, и термоэлемент, расположенный во внутреннем цштчндре, один конец которого вводят в расплав измеряемого вещества, отличающееся тем, что, с целью повЕДшения точности и :надежности измерения,внутренний цилиндр ограничен сверху глухой перегородкой,расположенной на одном уровне с верхним концом наружного цилиндра, а снизу - управляемой заслонкой с шарниром, выполненной с возможностью углового перемещения, причем к противоположному от шарнира концу заслонки подведен шток исполнительного механизма, на котором расположен клапан циркуляционного окна, выполненного в верхней части внутреннего цилиндра. Источники информации, Принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 579568, кл, G 01 N 25/02, 1977. 2.Авторское свидетельство СССР. по заявке 2475305/18-25, кл. G О 1 N 25/02, 20.10.77.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения температурыКРиСТАллизАции ВЕщЕСТВ | 1979 |

|

SU851222A1 |

| Устройство для определения температуры кристаллизации плава | 1979 |

|

SU789715A1 |

| Устройство для определения температуры кристаллизации плава | 1980 |

|

SU922600A1 |

| Устройство для определения темпе-РАТуРы КРиСТАллизАции ВЕщЕСТВ | 1979 |

|

SU840721A1 |

| Устройство для измерения температуры кристаллизации плава | 1981 |

|

SU960601A2 |

| Устройство для измерения температуры кристаллизации вещества | 1988 |

|

SU1557497A2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ КРИСТАЛЛИЗАЦИИ ПЛАВА | 1971 |

|

SU309275A1 |

| Устройство для определения темпера-ТуРы КРиСТАллизАции | 1979 |

|

SU813218A1 |

| Устройство для определения температуры кристаллизации плава | 1977 |

|

SU655946A1 |

| Устройство для измерения температуры кристаллизации веществ | 1976 |

|

SU579568A1 |

Авторы

Даты

1981-09-15—Публикация

1979-11-29—Подача