Предметом изобретения является вакуумная дистнЛоЧяционная печь непрерывного действия для разделения комнонентов металлнческих сплавов путем разгонки их в вакууме.

Предлагаемая вакуумная печь является более совершенной по сравнению с известными печами подобного рода, так как она обеспечивает более интенсивную дистилляцию благодаря нагреву при ностоянной высокой температуре непрерывно обновляемого объема металла с развитой поверхностью. Для этой цели иечь снабжена барометрическими металлоироводами с гидравлически.ми затворами, обеспечивающими непрерывность подачи и впуска металла, а также подиной каскадной формы и нагревательными элементами (дугой Петрова или сопротивлениями), расположенными внутри испарительной камеры.

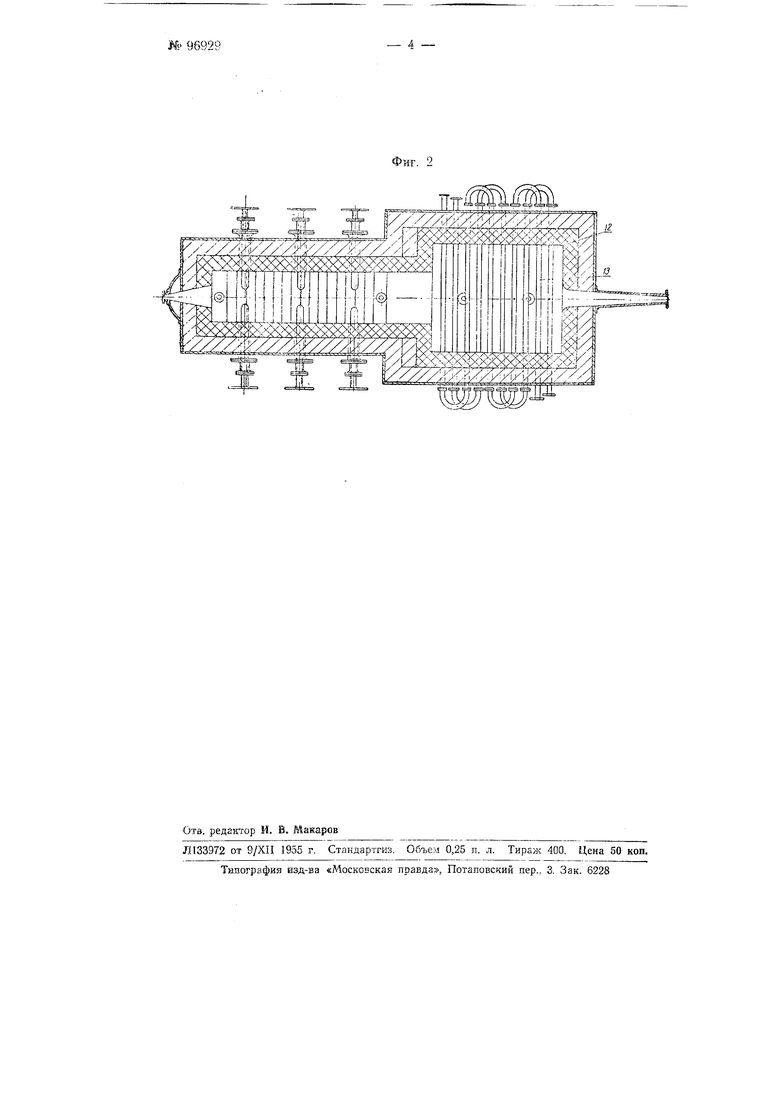

На фиг. 1 и 2 изображена предлагаемая печь в двух проекциях.

Испарительиая камера / печи, имеюнаая форму вытянутого прямоугольника или эллипса, обогревается теплом дуг Петрова, которые горят

между элeктpoдa пr 2. Ионизация паров металла при горении дуги способствует ускорению процесса исп;:рения.

Cn;iaB, иодлежащий рафинированию, заливается непрерывной струей в ванну 3, откуда под действием атмосферного давлеиия он попадает по вертикально-барометрическо гу металлоироводу 4 в испарительиую камеру. Подине 5 испарительно камеры пррщана каскадная форма, вследствие чего поступающий в испар ;тельную камеру жидкий металл непрерывно переливается по этим каскадаз и стекает по отводящему барометрическому металлопроводу 6 в ванну 7.

Ввиду того, что процесс испарения металла в вакууме носит, главным образом, поверхностный характер, наличие значительной поверхпост перерывающегося по каскаду подины металла обеспечивает достаточно интенсивную дистилляцию его лет}чнх компонентов.

Металлопроводы 4 и 6 выполнены из теплопроводного материала, не взаигуюдействующего с рафинируемым металлом, например, из графита при рафинировании алюминиевых сплавов, из стали при рафинировании свинца и олова и т. п. Они обогреваются намотанными па них электронагревательными сниралями 7 и заключены в стальные трубчатые кожухи 8. Кольцевое пространство между металлопроводами 4 н 6 м их кожухами 8 заполнено теплоизоляционным материалом 9. Металлопроводы 4 W. 6 уплотнены гидравлическими затворами, образованными расплавленным металлом, находящимся в ваннах 3 и 10. Высота затворов определяется барометрическим давлением и достаточна для предотвращения попадания воздуха в испарительную камеру. Она может быть изменена в зависимости от удельного веса, поступающего на дистилляцию сплава, удельного веса сплава, отводимого в ванну 10 и необходимого для процесса дистилляции вакуума.

Поскольку процесс подачи сплава в испарительиую камеру производится по принципу сообщающихся сосудов, благодаря разнице в высоте уровня металла в ваннах 3 и 10 и разнице в удельных весах подаваемого и отводимого сплавов, скорость прохождепня сплава через зону дистилляции будет зависеть от скорости подачи его в ванну 5. Следовательно, полнота отгонки того или иного компонента при постоянном разреженви и темнературе может быть изменена в широких пределах путем изменения скорости подачи сплава в систему.

Производительность печи при этом определяется длиной испарительной камеры 1, диаметром металлопрововодов 4 и б и скоростью подачи металла в ванну 3.

Для непрерывного удаления образуюодихся паров из зоны дистилляции к испарительной камере пристроен конденсатор, выполненный в виде конденсационной камеры 11 с расположенными в ней трубчатыми змеевиками 12 и 13, по которым попеременно пропускается охлаждающий воздух.

Наличие в конденсационной камере двух змеевиков обеспечивает непрерывность процесса конденсации поступающих паров на две фракции (при поступлении в камеру 11 смещанных паров).

При подаче в один из змеевиков охлаждающего воздуха на поверхности его труб будет происходить кондеисация паров .металла в твердую фазу. Одновременно па поверхности труб неохлаждаемого змеевика будет происходить плавление сконденсировавшегося металла. Через определенные промежутки времени режим работы змеевиков 12 и 13 изменяется. При этом на различных участках конденсационного устройства будут получаться конденсаты разного состава.

Полученный конденсат стекает из камеры //по каналам 14 и 15, снабженным гидравлическими затворами, в приемпик 16 и 17.

Создание в испарительной и конденсационной камерах необходимого вакуума производится откачки газов через патрубок 18. Для наблюдения за работой дуги и процессом конденсации в испарительную и конденсациоиную камеры встроены патрубки 19 со смотровыми отверстиями.

Предмет изобретения

Вакуумная дистилляционная печ: непрерывного действия, включающая в себя испарительное и конденсаци-онное устройства, отличающаяс я тем, что, с целью обеспечения не прерывности подачи и выпуска металла, печь снабжена барометрическими .металлопроводами с гидравлическими затворами, а в целях интенсификации процесса дистилляции испарительная камера снабжена подиной каскадной формы и расположенными внутри ее элементами нагрева (дугой Петрова или сопротивлениями) .

tI

| название | год | авторы | номер документа |

|---|---|---|---|

| Шахтная электрическая печь | 1955 |

|

SU111475A1 |

| Вакуумный аппарат для разделения оловянных сплавов | 2015 |

|

RU2619534C2 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ РАФИНИРОВАНИЯ ОЛОВЯННЫХ СПЛАВОВ | 1995 |

|

RU2088681C1 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ РАФИНИРОВАНИЯ ОЛОВЯННЫХ СПЛАВОВ | 2004 |

|

RU2293777C2 |

| Шахтная электрическая печь для восстановительной плавки окисленных руд | 1960 |

|

SU132407A1 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ ВЫДЕЛЕНИЯ ВИСМУТА ИЗ ОЛОВЯННЫХ СПЛАВОВ | 1995 |

|

RU2107104C1 |

| Вакуумный аппарат для рафинирования металлов | 1976 |

|

SU591525A1 |

| Способ вакуумного рафинирования олова от свинца | 2017 |

|

RU2640480C1 |

| ЭЛЕКТРОЛИЗЕР ЭКСТРАКЦИИ ИНДИЯ ИЗ РАСПЛАВА КОНДЕНСАТА НА ВЫПУСКЕ ИЗ ВАКУУМНОЙ ПЕЧИ | 2015 |

|

RU2595302C2 |

| ВАКУУМНАЯ ДУГОВАЯ ПЕЧЬ | 2003 |

|

RU2244030C1 |

Авторы

Даты

1954-01-01—Публикация

1951-12-19—Подача