{

Изобретение относится к металлургии цветных металлов, в частности, к конструкциям вакуумных аппарато непрерывного действия и может быть использовано . для рафинирования цинка.

Известен вакуумный аппарат для рафинирования металлов, включающий корпус, испарительную колонку, нагреватель, конденсатор металлопрэводы ij

Однако ПРИ рафинировании цинка с большим количеством кадмия 0,1% и более кадмий переходит в паровую фазу вместе с цинком, и рафинированный цинк .загрязняется этой примесью.

Отличительной особенностью предлагаемого вакуумного аппарата является то, что он снабжен паропроводом, выполненным из конической и цилиндрической частей и установленным над испарительной колонкой в 1/3-1/4 ее верхней чартн, и допрлнительныл конденсационно-испарительным устройством, установленным над конденсатором.

Это позволяет повысить степень очистки цинка от кадмия с выделением кадмия в промышленный продукт.

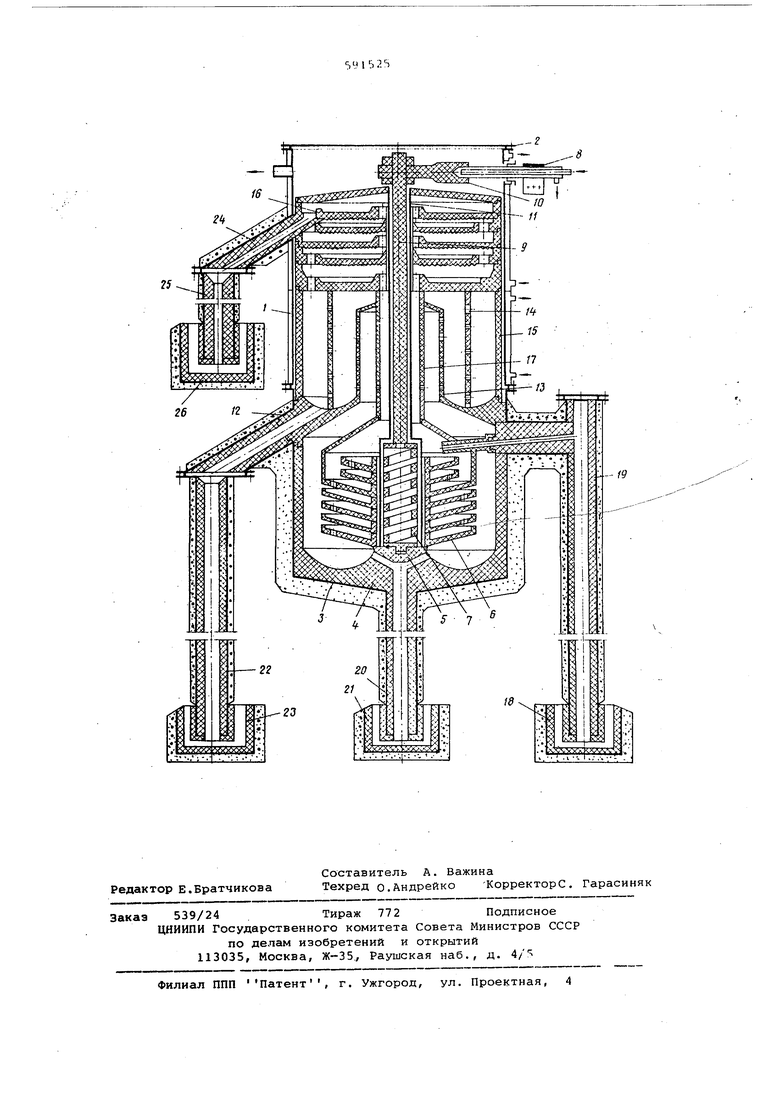

На чертеже представлен предлагаемый вакуумный аппарат, разрез.

Вакуумный аппарат включает цилиндрический кессонированный корпус 1 с-крышкой 2 и днищем -3, Футерованным графитом 4, кольцеобразным выступом 5, создающим до полнительный слой расплава на днище

В нижней части корпуса 1 расположена испарительнай колонка 6, в полости которой установлен графитовый спиральный нагреватель 7 для нагпева металла на испарителях колонки бив ванне расплава днища 3 Нижней частью нагреватель 7 вворачив ется в кольцеобразный выступ 5, что обеспечивает надежный контакт нагревателя с корпусом 1.

Верхняя часть нагревателя соединена с водоохлаждаемым стальным фазовы токовводом 8 посредством графитовох штока 9 и графитового держателя 10 Нагреватель 7 и шток 9 помещены в графитовый защитный чехол 11, предохраняющий нагреватель от воздействия агрессивной паровой фазы.. Над испарительной колонкой б в центральной части корпуса 1 расположен конденсатор для основной массы цинковах, паров, который включает графи товый кольцеобразный сборник 12, перфорированные графитовые экраны 13 и 14 и цилиндрический конденсатор 15. В верхней части корпуса 1 установлено конденсационно-нспарительное устройство для конденсации цинка, обогащенного кадмием, которое включает колонку из кольцевых тарелей 16с .ребристым днищем и ввод паропровода 17 для подвода паровой фазы, богатой- кадмием. Подача рафинированного металла в вакуумный annapiST производится из котелка 18 по футерованному графитом металлопро воду 19. При помощи футерованного графитом металлопровода 20 и котелка 21 осуществляется выпуск остатка от дистилляции цинка. Выпуск отрафинированного цинка, полученного в результате конденсации паров, в.конденсаторе . осуществляется по футеро-: ванному графитом металлопроводу 22 в сборный котелок 23, откуда цинк направляется на ра-злив.. Кадмиевый промышленный продукт, выпускается по графитовой трубке 24 и футерованному графитом металлопррводу 25 в котелок 26. Вакуумный аппарат работает следу щим Образом. Включается нагрев котелков 18, 21 и 23, в которых расплавляется цинк, а в котелке 26- кадмиевый сплав для создания гидравлического затВЪра. После этого- в вакуумном аппарате создается разрежение и под ключаеася нагрё.в .центрального нагревателя 7 и металлопроводов 19, 20, 22 и 25. По достижении заданных -температур и остаточного давления в вакуумном аппарате производится. равномерная подача рафинированного цинка в котелок 18, откуда он по металлопроводу 19 поступает на верх ний испаритель колонки 6, Цинк, протекая по всем испарителям, испа ряется на испарителях и частично с кает в емкость днита 3. При дистйлляции около 20-30% цинко вого расплава испаряется с 1/3-1/4 ве ней части испарительной колонки под паропроводом, в которые также перех дит до 90% исходного кадмия и затем цинк-кадмиевые пары направляются по паропроводу 17 на многократную редистилляцию и фракционную конденс на тарелях 16. При редистилляцин и фракционной конденсации цинк-калмиееме пары обог щали кадмием, содержании которого в конечном конденсате поБ.лиалось ло 50%, и этот конденсат в количестве около 0,4% от общего рафинированного цинка выводили из аппарата через котелок 26 а виде кадмиевого промышленного продукта. Остаток цинк-а от редистилляции с содержанием кадмия не более 0,100,15% слива пи с нижней тарелки в сборник 12 в общий поток рафинированного цинка, в котором общее содержание кадмия не превышало 0,03-0,04%. Испаряющиеся с нижнэй части испарительные и днища пары металлов направляли на конденсацию в конденсатор. При этом на экране 13 происходила частичная конденсация паров рафинируемого цинка и частично испаряющихся труднолетучих примесей (свинца, меди, железа и др.), которые попадали обратно в ванну расплава в виде оборотного продукта. Чистые фракции паров цинка конденсирук)тся на экране 14 и конденсаторе 15. Эти фракции в виде жидкого конденсата стекают в кольцевой сборник 12. Сюда они по металлопроводу 22 сливаются в котелок 23 в виде рафинированного металла. Предлагаемый аппарат позволяет Обеспечить глубокую очистку цинка от кадмия, извлечь дорогостоящий и дефицитный кадмий и выделить его в промышленный продукт с содержанием до 50% кадмия и 50% цинка, который может быть легко переработан с получением марочного кадмия. Аппарат надежен в работе. Формула и-эобретения Вакуумный аппарат для рафинирования металлов, включающий корпус, испарительную колонку, нагреватель, конденсатор и металлопроводы, отличающийся тем, . что, с целью повышения степени очистки цинка от с выделением кадмия в промышленный продукт, он снабжен паропроводом, выполненным иэ конической и цилиндрической частей и установленным над испарительной КОЛОНКОЙ в 1/3-1/4- ее верхней части, и дополнительным конденсационноиспарител ным устройством, установленным над конденсатором. Источники, информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР t378468, кл. С 22 В 9/04, 1973.

-23

- - 19

| название | год | авторы | номер документа |

|---|---|---|---|

| Вакуумный аппарат для разделения оловянных сплавов | 2015 |

|

RU2619534C2 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ РАФИНИРОВАНИЯ ОЛОВЯННЫХ СПЛАВОВ | 1995 |

|

RU2088681C1 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ РАФИНИРОВАНИЯ ОЛОВЯННЫХ СПЛАВОВ | 2004 |

|

RU2293777C2 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ ВЫДЕЛЕНИЯ ВИСМУТА ИЗ ОЛОВЯННЫХ СПЛАВОВ | 1995 |

|

RU2107104C1 |

| Вакуумный аппарат для непрерывного рафинирования металлов | 1979 |

|

SU872583A1 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛОВ | 1973 |

|

SU378468A1 |

| Вакуумный аппарат для очистки металлов | 1972 |

|

SU450946A1 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ ОЧИСТКИ Л\ЕТАЛЛОВ | 1968 |

|

SU212525A1 |

| ВАКУУМНЫЙ АППАРАТ ДЛЯ НЕПРЕРЫВНОГО РАФИНИРОВАНИЯ МЕТАЛЛОВ | 1970 |

|

SU267915A1 |

| Вакуумная дистилляционная печь непрерывного действия | 1951 |

|

SU96929A1 |

Авторы

Даты

1978-02-05—Публикация

1976-10-25—Подача