Изобретение относится к рафинированию металлов, в частности к вакуумному рафинирования цветных металлов.

Известен способ [1], заключающийся том, что вакуумную дистилляцию проводят сначала при температуре 900-1150°С до остаточного содержания свинца 0,1-1,0 вес. %, а затем, после отделения полученного свинцововисмутового возгона, при температуре 1200-1600°С

Известен также способ [2], заключающийся том, что с целью интенсификации процесса рафинирование ведут в токе инертного газа, который пропускают вдоль нагревателя и над поверхностью металла со скоростью 0,8÷5 см3/мин на 1 см2 испаряющей поверхности и отводят из конденсатора.

Недостатком является высокая циркуляция полупродуктов и повышенный расход электроэнергии.

Для получения кондиционного содержания примесей в чистом олове периодически каждый час отбираются пробы в анализ. Периодичность опробования определяется сменой объема металла, постоянно находящегося в печи. При содержании примесей в продукте выше кондиции регулятором снижают расход подачи исходного металла. При этом повышается температура на тарелях и увеличивается скорость отгонки примесей. Так повторяется до тех пор, пока очищенное олово станет удовлетворять кондиционному содержанию. Одновременно повышается выход олова в конденсат. Конденсат с высоким содержанием олова требует многократных повторных операций дистилляции. Очищенное олово с некондиционным содержанием примесей также требует повторных операций дистилляции.

Задачей изобретения является снижение оборотных полупродуктов из-за получения продуктов с нестабильным составом.

Технический результат достигается тем, что в котле исходного сплава замеряют потенциал концентрации свинца электродом со свинецсодержащим электролитом и при отклонении потенциала от предыдущего значения снижают или повышают регулятором расход исходного олова заливаемого в вакуумную камеру. Замеряют потенциал концентрации олова в ванне конденсата электродом с оловосодержащим электролитом и при отклонении его от заданного значения повышают или понижают регулятором расход электроэнергии на обогрев испарительных тарелей.

За счет регулирования расхода подаваемого исходного олова в зависимости от его состава (потенциала концентрации свинца) и измерения потенциала концентраций олова в конденсате на выходе достигается оптимальное регулирование подачи электроэнергии и поддерживается оптимальное соотношение расхода электроэнергии к отгонке свинца.

Технический результат предлагаемого изобретения заключается в том, что продукты получаются с более стабильным составом и снижается циркуляция некондиционных полупродуктов и снижается расход электроэнергии.

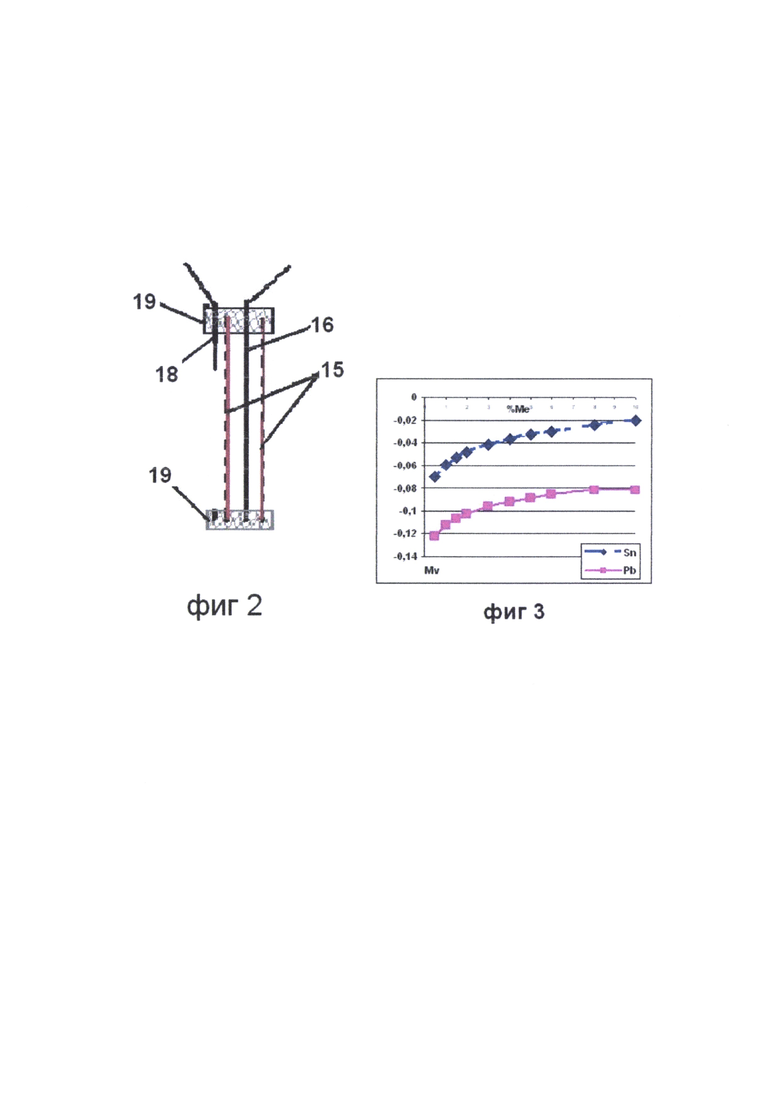

Одним признаком способа является измерение потенциала концентрации свинца в котле исходного олова с помощью погруженным в него электрода в виде двух слоев кварцевой ткани с зазором, в который помещена металлическая пластина и залит свинецсодержащий электролит для пропитки ткани. Измеряемый потенциал сравнивается с предыдущим значением. При величине потенциала меньше предыдущего значения (т.е. содержание свинца в исходном олове, поступающем в дозатор, уменьшается) регулятор-дозатор увеличивает расход исходного олова, заливаемого в вакуумную камеру. При величине потенциала больше предыдущего значения (т.е. содержание свинца в металле, поступающем в дозатор, увеличивается) регулятор-дозатор уменьшает расход исходного олова, заливаемого в вакуумную камеру. В качестве свинецсодержащего электролита используют расплав, содержащий, вес. ±1%: KСl - 42; NaCl - 7, РbСl2 - 27, ZnCl2 - остальное.

Вторым признаком способа является измерение потенциала концентрации олова в ванне конденсата с помощью погруженного в него электрода в виде двух слоев кварцевой ткани с зазором, в который помещена металлическая пластина и залит оловосодержащий электролит для пропитки ткани. Измеряемый потенциал сравнивается с заданным значением. При величине потенциала меньше заданного значения (обычно соответствующего 2% олова) понижают регулятором расхода электроэнергии на обогрев испарительных тарелей. При величине потенциала больше заданного значения повышают регулятором расход электроэнергии на обогрев испарительных тарелей. В качестве оловосодержащего электролита используют расплав, содержащий: вес. ±1%: KСl - 46; NaCl - 8; SnCl2 - 17, ZnCl2 - остальное.

Указанные признаки позволяют более устойчиво получать очищенное олово и стабилизовать получение конденсата с минимальным содержанием олова. Это снижает выход некондиционного олова и конденсата, которые обычно возвращают в оборот и повышают расход электроэнергии.

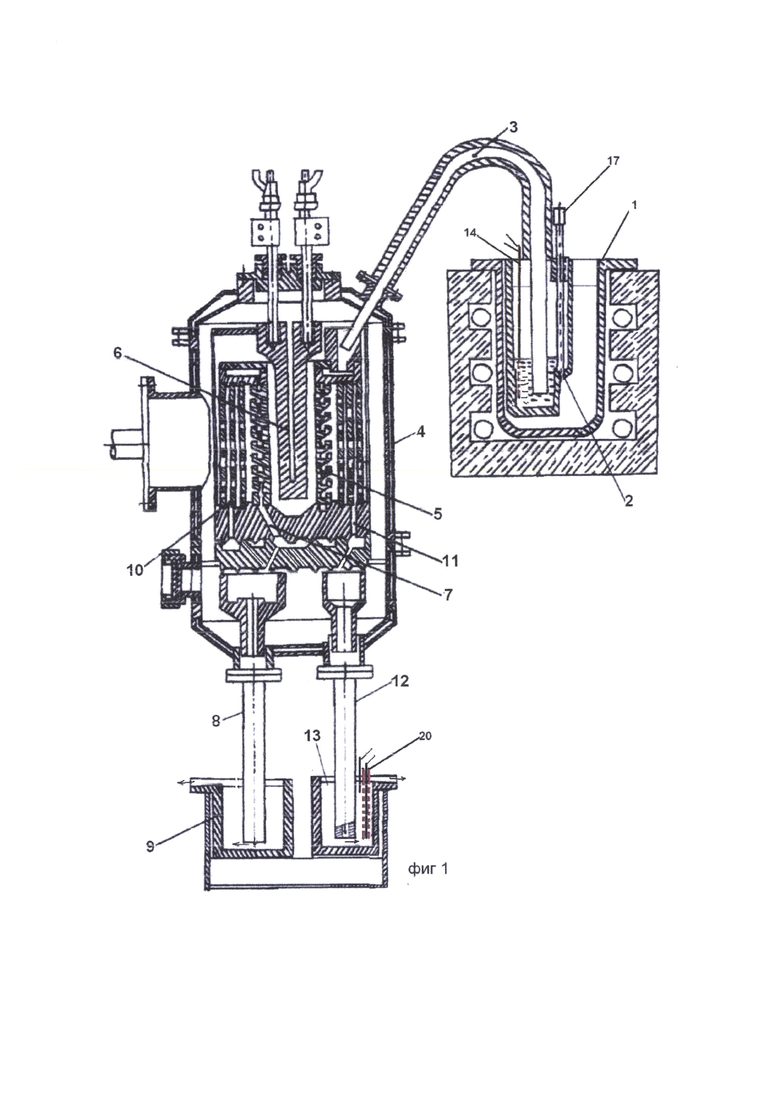

Пример реализации способа показан в опытном аппарате на фиг. 1. На фиг. 2 и фиг. 3 изображен электрод, погружаемый в расплав.

В котел исходного олова 1 (фиг. 1) в зону дозатора 2 погружен электрод 14 в виде двух слоев кварцевой ткани 15 (фиг. 2) с металлической пластиной 16 между ними и залитый свинецсодержащим электролитом для пропитки ткани. Пакет из двух слоев ткани 15, например, марки KТ-11с8/3ТО и пластины 16 (например, из нихрома) закреплены на второй металлической пластине 18 электрода с помощью термостойкого герметика 19 типа ВГО-1. Пластина 18 осуществляет контакт с расплавленным металлом и соединяется, как и пластина 16, с потенциометром. Между пластиной 16 и расплавом олова через электролит в ткани возникает потенциал за счет разной концентрации свинца в олове и электролите. Величина потенциала в зависимости от содержания свинца изображена на фиг 3. Электрод измеряет потенциал концентрации свинца. При величине потенциала меньше предыдущего значения регулятор 17 (фиг 1) дозатора 2 увеличивает расход исходного олова подаваемого в вакуумную камеру 4. При величине потенциала больше предыдущего значения регулятор дозатор уменьшает расход исходного олова заливаемого в вакуумную камеру.

Рафинируемый сплав отходов олова с содержанием 8% Рb из котла 1 регулятором 17 дозируется 1,5 кг/мин в дозатор 2 и по барометрической трубе 3 подается в вакуумную камеру 4 на тарели 5, обогреваемые электрическим нагревателем 6 с задаваемой мощностью 30 кВт. При нагреве до температуры 1200°С свинец испаряется по мере стекания сплава вниз по кольцевым испарительным тарелям 5. Очищенное олово из кольцевых испарительных тарелей 5 стекает по каналу 7 в трубу 8 высотой более барометрического столба и избыток выводится в приемную ванну 9 очищенного олова. В ванне олова получают олово с содержанием свинца 0,1% Рb.

Пары свинца и частично олова конденсируются в жидкое состояние на экранах 10, стекают по каналу 11 в трубу 12 высотой более барометрического столба, и избыток выводится в приемную ванну 13 отвода конденсата. В ванну конденсата погружен электрод 20 в виде двух слоев кварцевой ткани с зазором, в который помещена металлическая пластина и залит оловосодержащий электролит для пропитки ткани. Электрод по потенциометру дает в ванне конденсата показание потенциала Е=-0,054 мВ, что соответствует содержанию 1,5 % олова. Величина потенциала в зависимости от содержания олова изображена на фиг. 3.

При загрузке новой партии 100 кг металла с 6% Рb в котел исходного олова электрод дает показание потенциала Е=-0,079 мВ, что соответствует содержанию свинца 7,5%. Контролер сравнивает показания и регулятор увеличивает расход подачи металла до 2,5 кг/мин.

Через 30 мин электрод в ванне конденсата дает показание потенциала Е=-0.051 мВ, что соответствует содержанию 2,1% Sn, что больше заданного значения -0,054 мВ, и регулятор повышает подаваемую мощность до 35 кВт. При изменении потенциала вновь вносятся подобные изменения до установления равновесия.

Способ позволяет снизить выход некондиционного олова и конденсата и тем самым уменьшить расход электроэнергии.

Литература:

1. Авт. св. СССР №867056, 2011, С22В 9/04.

2. Авт. св. СССР №884312, 2011, С22В 9/04.

Изобретение относится к способу вакуумного рафинирования олова от свинца. Способ включает дозирование исходного олова в котел с заливкой в вакуумную камеру на испарительную тарель, обогреваемую электрическим нагревателем, испарение и конденсацию паров свинца на экранах и вывод его в приемную ванну конденсата, сток очищенного олова с испарительных тарелей и вывод его в приемную ванну олова, при этом в котле для исходного олова замеряют потенциал концентрации свинца погруженным в него электродом со свинецсодержащим электролитом и при отклонении потенциала от предыдущего значения снижают или повышают регулятором расход исходного олова, дозируемого в вакуумную камеру, а в ванне конденсата замеряют потенциал концентрации олова погруженным в него электродом с оловосодержащем электролитом и при отклонении его от заданного значения повышают или понижают регулятором расход электроэнергии на обогрев испарительных тарелей. В качестве электрода для замера потенциала концентрации свинца в котле исходного олова используют кварцевую ткань в два слоя с зазором, в который для пропитки ткани залит свинецсодержащий электролит, содержащий, вес. ±1%: KСl - 42; NaCl - 7; PbCl2 - 27; ZnСl2 - остальное. В качестве электрода для замера потенциала концентрации олова в ванне конденсата используют кварцевую ткань в два слоя с зазором для пропитки ткани оловосодержащим электролитом, содержащим: вес. ±1%: КСl - 46; NaCl - 8; SnCl2 - 17; ZnCl2 - остальное. Электрод, погруженный в расплав для измерения потенциала концентраций свинца или олова, выполнен из кварцевой ткани в два слоя с зазором, в который залит электролит для пропитки ткани и вставлена контактная металлическая пластина. Обеспечивается снижение выхода некондиционного олова и конденсата и уменьшение расхода электроэнергии. 5 з.п. ф-лы, 3 ил.

1. Способ вакуумного рафинирования олова от свинца, включающий дозирование исходного расплава олова в котел и заливку упомянутого олова в вакуумную камеру на испарительную тарель, обогреваемую электрическим нагревателем, испарение свинца с упомянутой тарели с конденсацией паров свинца на экранах, переток его в трубу высотой более барометрического столба и вывод избытка свинца в приемную ванну конденсата, стекание очищенного олова в отдельную трубу высотой более барометрического столба и вывод избытка олова в приемную ванну для олова, отличающийся тем, что в котле для исходного расплава олова замеряют потенциал концентрации свинца с помощью погруженного в него электрода со свинецсодержащим электролитом и при отклонении потенциала концентрации свинца от предыдущего его значения снижают или повышают расход исходного олова, дозируемого в вакуумную камеру, а в ванне конденсата свинца замеряют потенциал концентрации олова с помощью погруженного в него электрода с оловосодержащим электролитом и при отклонении потенциала концентрации олова от заданного значения повышают или понижают расход электроэнергии на обогрев испарительной тарели.

2. Способ по п. 1, отличающийся тем, что замер потенциала концентрации свинца в котле исходного расплава олова осуществляют электродом, выполненным из пропитанных свинецсодержащим электролитом двух слоев кварцевой ткани с зазором между ними.

3. Способ по п. 1, отличающийся тем, что в качестве свинецсодержащего электролита используют расплав, содержащий, вес. ± 1%: KCl - 42; NaCl - 7; PbCl2 - 27; ZnCl2 - остальное.

4. Способ по п. 1, отличающийся тем, что замер потенциала концентрации олова в ванне конденсата свинца осуществляют электродом, выполненным из пропитанных оловосодержащим электролитом двух слоев кварцевой ткани с зазором между ними.

5. Способ по п. 1, отличающийся тем, что в качестве оловосодержащего электролита используют расплав, содержащий: вес. ± 1%: KCl - 46; NaCl - 8; SnCl2 - 17; ZnCl2 - остальное.

6. Способ по п. 1, отличающийся тем, что электрод выполняют из пропитанных электролитом двух слоев кварцевой ткани с зазором между ними, который заливают в электрод для пропитки кварцевой ткани, и вставляют между ними контактную металлическую пластину.

| ВАКУУМНЫЙ АППАРАТ ДЛЯ РАФИНИРОВАНИЯ ОЛОВЯННЫХ СПЛАВОВ | 2004 |

|

RU2293777C2 |

| СПОСОБ РАФИНИРОВАНИЯ ОЛОВА | 1976 |

|

SU867056A1 |

| СПОСОБ ВАКУУМНОГО РАФИНИРОВАНИЯ ЦВЕТНЫХ МЕТАЛЛОВ И АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1980 |

|

SU884312A1 |

| CN 104561595 A, 29.04.2015 | |||

| US 2014060252 A1, 06.03.2014. | |||

Авторы

Даты

2018-01-09—Публикация

2017-02-03—Подача