Изобретение относится к термической обработке стали и может быть использовано преимущественно для термической обработки длинномерных 5 ЛИЙ из конструкционных и строительт ных сталей.

Известен способ термической обработки углеродистых сталей с целью повышения их ударной вязкости, по Ю которому изделия 4-6 раз нагревают до температуры на. 30-бО°С выше А , например 750-780°С, со скоростью 50-150°С/мин, а затем охлаждают на воздухе до температуры на 30-60 0 .j ниже Ар , например 590-610°С, окончательное же охлаждение до комнатной температуры проводят в воде или масле 1.

Недостатками способа являются 20 большая длительность процесса термической обработки изделий, невозможность обрабатывать массивные и длинномерные изделия, чрезвычайно низкие прочностные свойства обрабатываемых j изделий.

Известен сдособ термической обработки углеродистой и малолегированной стали с целью значительного повышения прочностных свойств и получе,ния удовлетворительных свойств пластичности и вязкости, по которому изделия после нагрева до температур аустенизации стали резко переохлаждают в струях жидкости до 200-500°С, подвергают скоростному нагреву до 550-700°С без выдержки и последующему ускоренному охлаждению 2.

Недостатками способа являются невозможность обработки достаточно массивных изделий из-за значительного градиента температур, возникающего по сечению при резком струйном охлаждении; весьма низкие значения ударной вязкости при отрицательных температурах; ограниченный сортамент сталей, которые можно обрабатывать по этому способу.

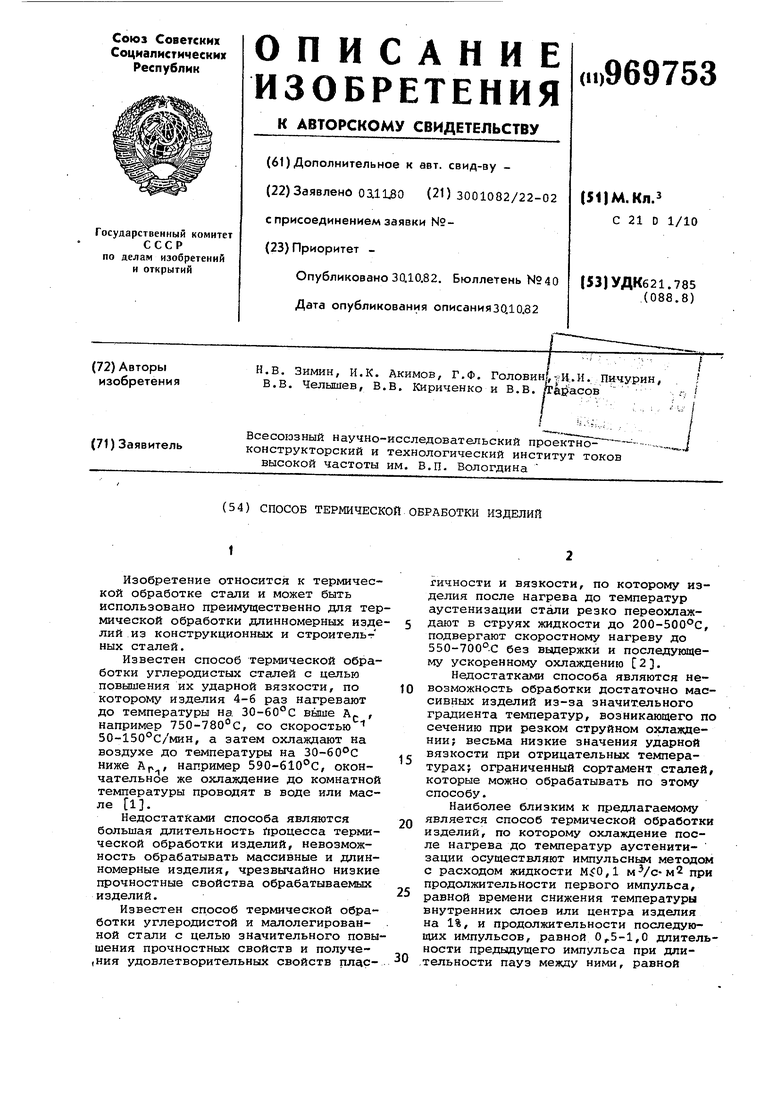

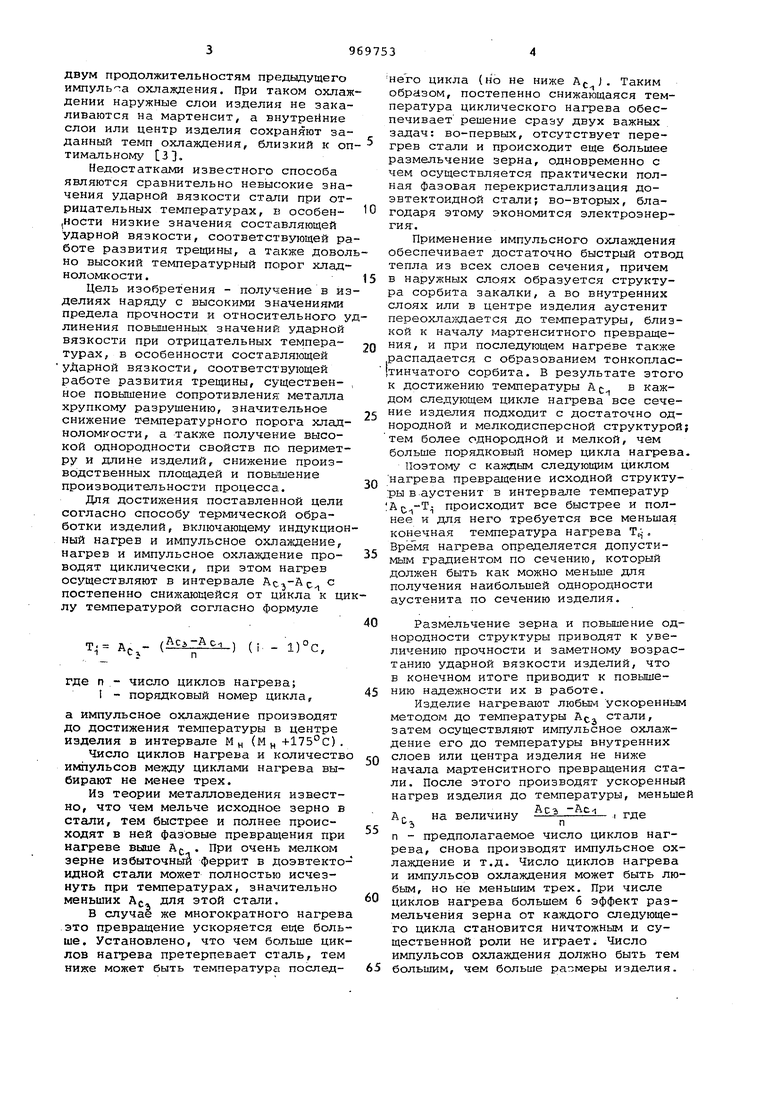

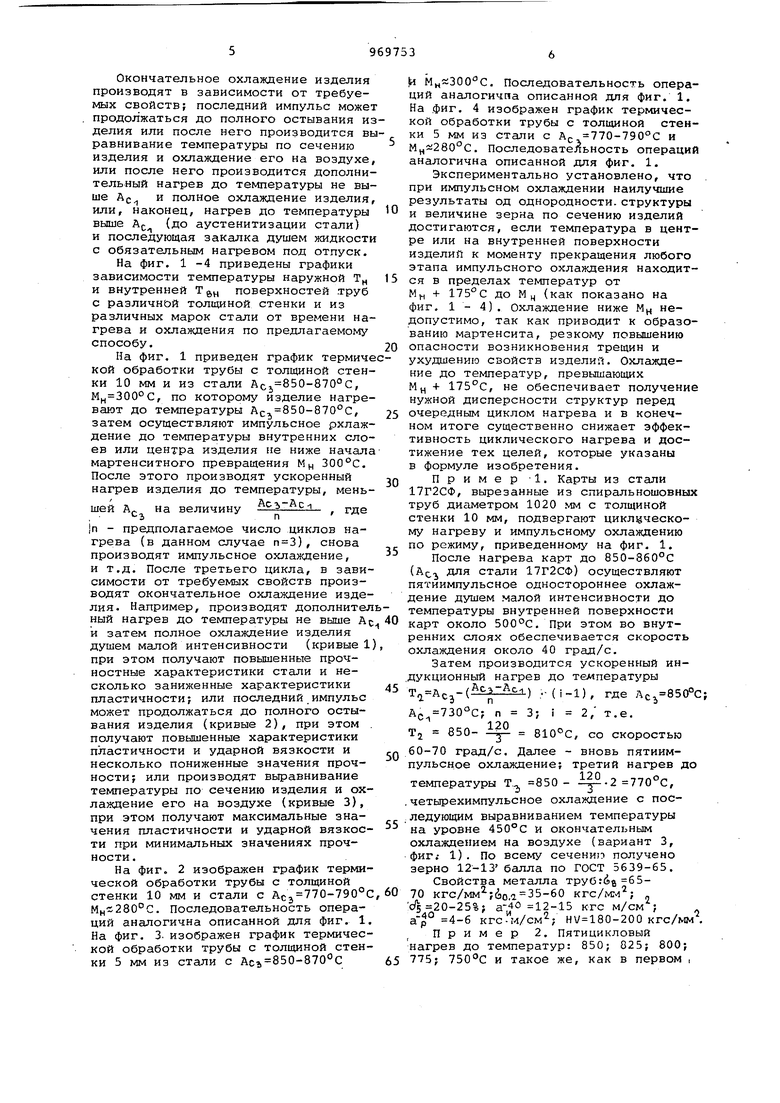

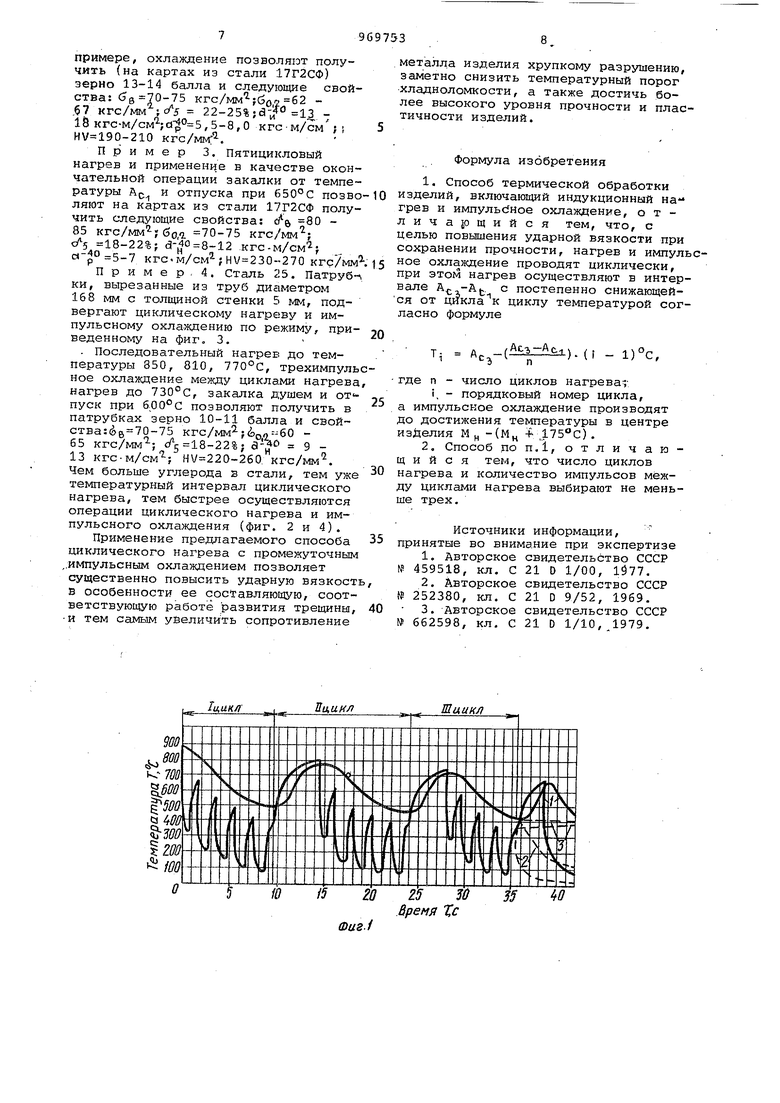

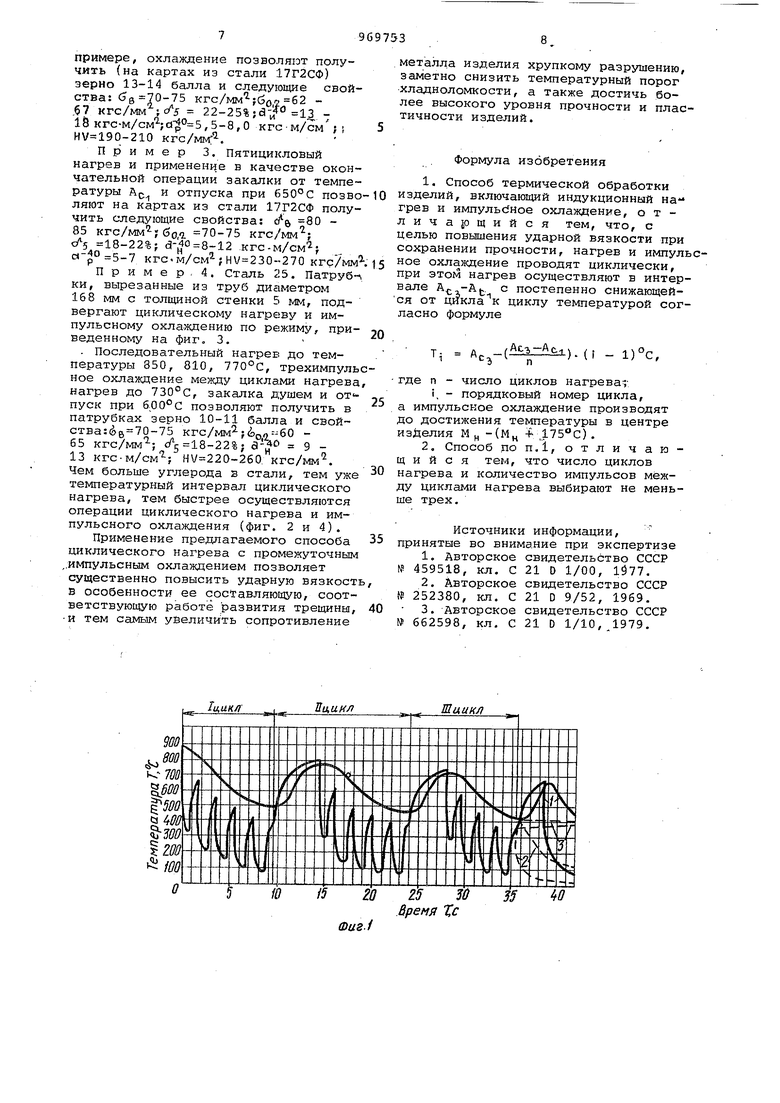

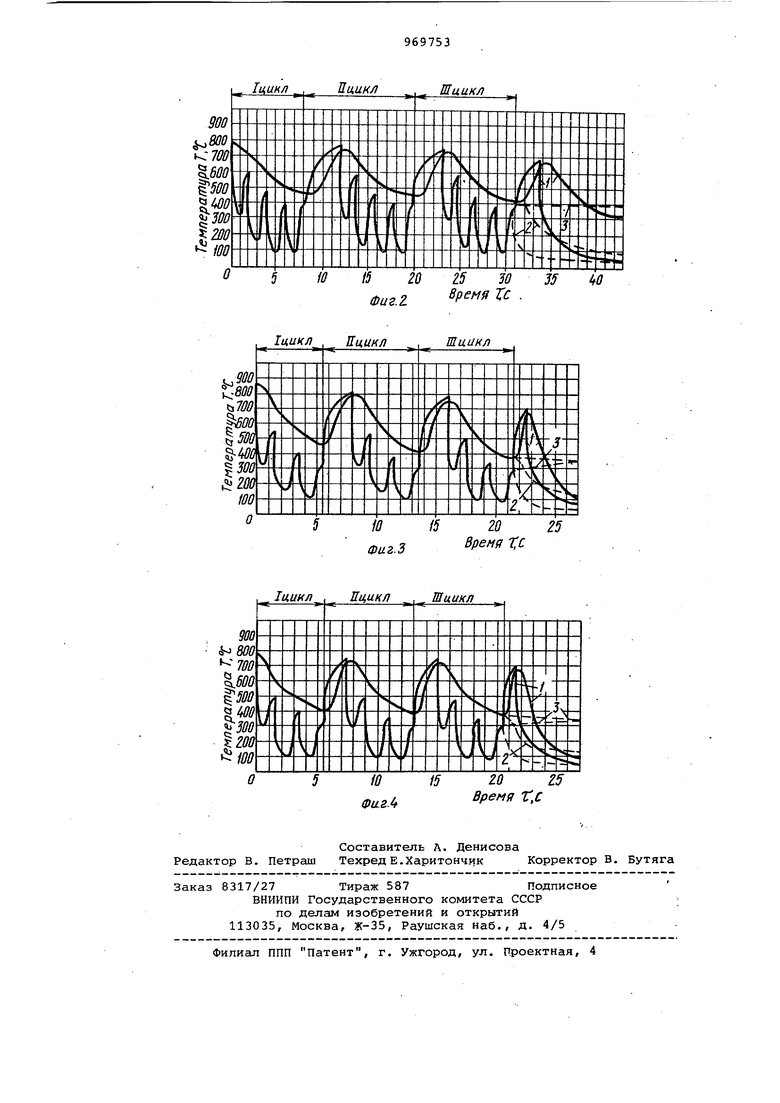

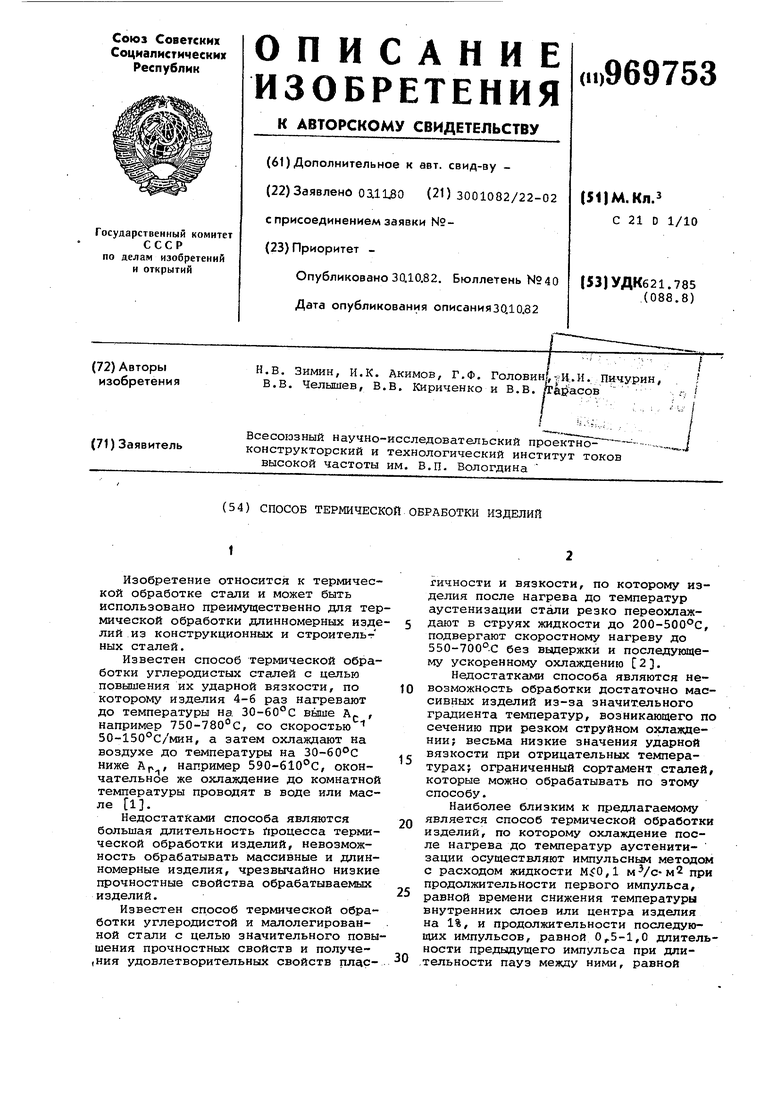

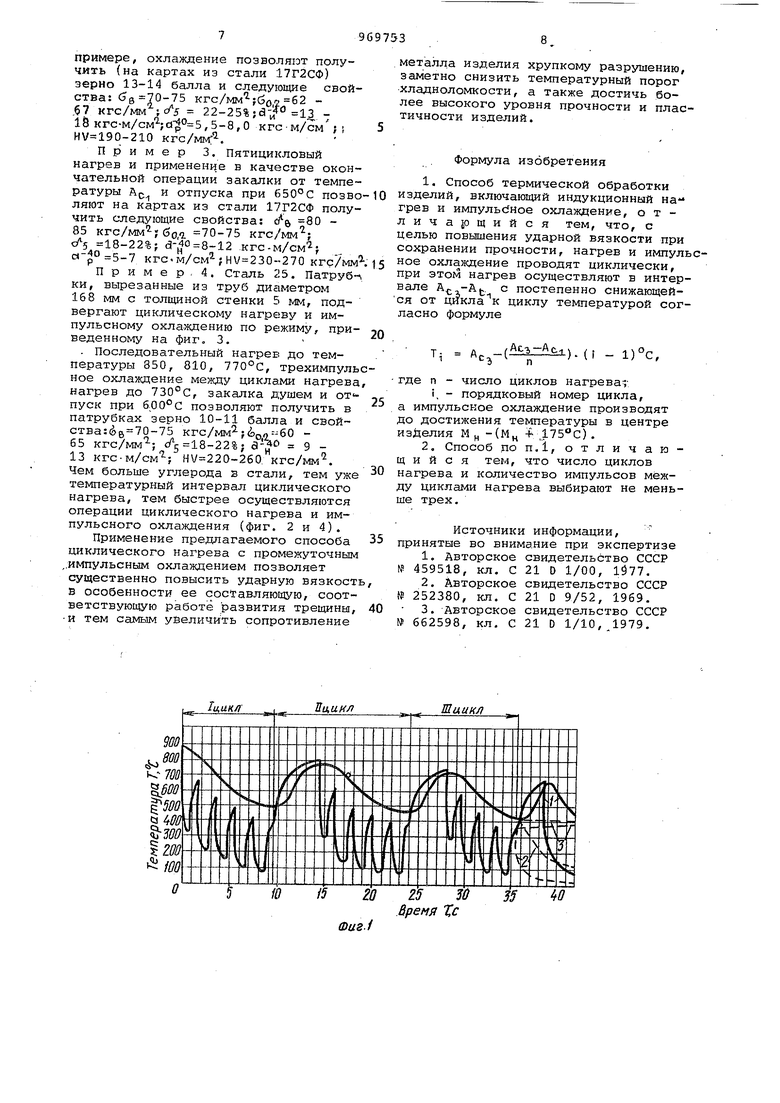

Наиболее близким к предлагаемому является способ термической обработки изделий, по которому охлаждение после нагрева до температур аустенитизации осуществляют импульсным методом с расходом жидкости ,1 MVc-M при продолжительности первого импульса, равной времени снижения температуры внутренних слоев или центра изделия на 1%, и продолжительности последующих импульсов, равной О,.5-1,0 длительности предыдущего импульса при дли.тельности пауз между ними, равной двум продолжительностям предыдущего импуль а охлаждения. При таком охлаж дении наружные слои изделия не закаливаются на мартенсит, а внутренние слои или центр изделия сохраняют заданный темп охлаждения, близкий к оп тимальному 3, Недостатками известного способа являются сравнительно невысокие значения ударной вязкости стали при отрицательных температурах, в особен(Ности низкие значения составляющей ударной вязкости, соответствующей ра боте развития трещины, а также довол но высокий температурный порог хладноломкости . Цель изобретения - получение в из делиях Наряду с высокими значениями предела прочности и относительного у линения повышенных значений ударной вязкости при отрицательных температурах, в особенности составляющей ударной вязкости, соответствующей работе развития трещины, существенНое повышение сопротивления: металла хрупкому разрушению, значительное снижение температурного порога хладноломкости, а также получение высокой однородности свойств по периметру и длине изделий, снижение производственных площадей и повншение производительности процесса,. Для достижения поставленной цели согласно способу термической обработки изделий, включающему индукцион ный нагрев и импульсное охлаждение, нагрев и импульсное охлаждение проводят циклически, при этом нагрев осуществляют в интервале Ac-j-A. с постепенно снижающейся от цикла к ци лу температурой согласно формуле (Асз-Ас-1 (i - 1)°С, У п где п - число циклов нагрева; 1 - порядковый номер цикла, а импульсное охлаждение производят до достижения температуры в центре изделия в интервале Мц (М, +175°С) . Число циклов Нагрева и количеств импульсов между циклами нагрева выбирают не менее трех. Из теории металловедения известно, что чем мельче исходное; зерно в стали, тем быстрее и полнее происходят в ней фазовые превращения при нагреве выше А . При очень мелком зерне избыточный феррит в доэвтекто идной стали может полностью исчезнуть при температурах, значительно меньигах А для этой стали. В случае же многократного нагрев это превращение ускоряется еще боль ше. Установлено, что чем больше цик лов нагрева претерпевает сталь, тем ниже может быть температурс1 последнего цикла (но не ниже А. ). Таким образом, постепенно снижающаяся температура циклического нагрева обеспечивает решение сразу двух важных задач: во-первых, отсутствует перегрев стали и происходит еще большее размельчение зерна, одновременно с чем осуществляется практически полная фазовая перекристаллизация доэвтектоидной стали; во-вторых, благодаря этому экономится электроэнергия. Применение импульсного охлаждения обеспечивает достаточно быстрый отвод тепла из всех слоев сечения, причем в наружных слоях образуется структура сорбита закалки, а во внутренних слоях или в центре изделия аустенит переохлаждается до температуры, близкой к началу мартенситного превращения, и при последующем нагреве также распадается с образованием тонкопластинчатого сорбита. В результате этого к достижению температуры А с в каждом следующем цикле нагрева все сечение изделия подходит с достаточно однородной и мелкодисперсной структурой; тем более однородной и мелкой, чем больше порядковый номер цикла нагрева. Поэтому с каждым следующим циклом нагрева превращение исходной структуры в аустенит в интервале температур А -Т;, происходит все быстрее и полнее и для него требуется все меньшая конечная температура нагрева Т,-. Время нагрева определяется допустимым градиентом по сечению, который должен быть как можно меньше для получения наибольшей однородности аустенита по сечению изделия. Размельчение зерна и повышение однородности структуры приводят к увеличению прочности и заметному возрастанию ударной вязкости изделий, что в конечном итоге приводит к повышению надежности их в работе. Изделие нагревают любым ускоренным методом до температуры стали, затем осуществляют импульсное охлаждение его до температуры внутренних слоев или центра изделия не ниже начала мартенситного превращения стали. После этого производят ускоренный нагрев изделия до температуры, меньшей АСЗ, -Ас на величину п - предполагаемое число циклов нагрева, снова производят импульсное охлаждение и т.д. Число циклов нагрева и импульсов охлаждения может быть любым, но не меньшим трех. При числе циклов нагрева большем б эффект размельчения зерна от каждого следующего цикла становится ничтожным и существенной роли не играет. Число импульсов охлаждения должно быть тем большим, чем больше размеры изделия. Окончательное охлаждение изделия производят в зависимости от требуемых свойств; последний импульс може продолжаться до полного остывания и делия или после него производится вы равнивание температуры по сечению изделия и охлаждение его на воздухе или после него производится дополнительный нагрев до температуры не вы ше А и полное охлаждение изделия или, наконец, нагрев до температуры выше А(. (до аустенитизации стали) и последующая закалка душем жидкости с обязательным нагревом под отпуск. На фиг. 1 -4 приведены графики зависимости температуры наружной Т„ и внутренней Tg, поверхностей труб с различнЬй толщиной стенки и из различных марок стали от времени нагрева и охлаждения по предлагаемому способу. На фиг. 1 приведен график термиче кой обработки трубы с толщиной стенки 10 мм и из стали Acj 850-870°C, Мн 300°С, по которому изделие нагревают до температуры Ас,, 850-870°С, затем осуществляют импульсное рхлаждение до температуры внутренних слоев или центра изделия не ниже начала мартенситного превращения М 300°С. После этого производят ускоренный нагрев изделия до температуры, меньшей А.. на величину in - предполагаемое число циклов нагрева (в данном случае ), снова производят импульсное охлаждение, и т.д. После третьего цикла, в зависимости от требуемых свойств производят окончательное охлаждение изделия. Например, производят дополнител ный нагрев до температуры не выше АС и затем полное охлаждение изделия душем малой интенсивности (кривые при этом получают повышенные прочностные характеристики стали и несколько заниженные характеристики пластичности; или последний импульс может продолжаться до полного остывания изделия (кривые 2), при этом получают повышенные характеристики пластичности и ударной вязкости и несколько пониженные значения прочности; или производят выравнивание температуры по сечению изделия и охлаждение его на воздухе (кривые 3), при этом получают максимальные значения пластичности и ударной вязкости при минимальных значениях прочности. На фиг. 2 изображен график термической обработки трубы с толщиной стенки 10 мм и стали с Асз 770-790°С Мн-280°С. Последовательность операций аналогична описанной для фиг. 1 На фиг. 3. изображен график термической обработки трубы с толщиной стенки 5 мм из стали с Ас5 850-870°С И М„ :300С. Последовательность операций аналогична описанной для фиг. 1. На фиг. 4 изображен график термической обработки трубы с толщиной стенки 5 мм из стали с АС 770-790°С и М„г:280°С. Последовательность операций аналогична описанной для фиг. 1. Экспериментально установлено, что при импульсном охлаждении наилучшие результаты од однородности, структуры и величине зерна по сечению изделий достигаются, если температура в центре или на внутренней поверхности изделий к моменту прекращения любого этапа импульсного охлаждения находится в пределах температур от М, + 175°С до М (как показано на фиг, 1 - 4). Охлаждение ниже М недопустимо, так как приводит к образованию мартенсита, резкому повышению опасности возникновения трещин и ухудшению свойств изделий. Охлаждение до температур, превышающих Mj + 175С, не обеспечивает получение нужной дисперсности структур перед очередным циклом нагрева и в конечном итоге существенно снижает эффективность циклического нагрева и достижение тех целей, которые указаны в формуле изобретения. Пример -1. Карты из стали 17Г2СФ, вырезанные из спиральношовных труб дигшетром 1020 мм с толщиной стенки 10 мм, подвергают циклическому нагреву и импульсному охлаждению по режиму, приведенному на фиг. 1. После нагрева карт до 850-8бО°С (А( для стали 17Г2СФ) осуществляют пятиимпульсное одностороннее охлаждение душем малой интенсивности до температуры внутренней поверхности карт около 500°С. При этом во внутренних слоях обеспечивается скорость охлаждения около 40 град/с. Затем производится ускоренный ин.дукционный нагрев до температуры () .-(i-1), где Acj 850°C; Ал.730°С; п 3; i 2, т.е. 120 Tj 850ij- 810°С, со скоростью 60-70 град/с. Далее - вновь пятиимпульсное охлаждение; третий нагрев до температуры Т,, 850- 770°С, .четырехимпульсное охлаждение с последующим выравниванием температуры на уровне 450°С и окончательным охлаждением на воздухе (вариант 3, фиг; 1). По всему сечени1т получено зерно 12-13 балла по ГОСТ 5639-65. Свойства металла труб:(58 6570 Krc/MM ;d)o,a 35-60 кгс/м:и; О5 20-25%; 12-15 кгс м/см ; ао 4-6 кгс-м/см ; HV 180-200 к; кГС/мм , пример 2. Пятицикловый нагрев до температур: 850; 025; 800; 775; 750С и такое же, как в первом i примере, охлаждение позволяют получить (на картах из стали :17Г2СФ) зерно 13-14 балла и следующие свойства: бд 70-75 кгс/мм ;(3о7 62 .67 кгс/мм ;А 22-25% 13 18 кгс-м/см }а- ° 5,5-8,0 кгс-м/см; ; HV 190-210 кгс/мм;. Пример 3. Пятицикловый нагрев и применение в качестве окончательной операции закалки от температуры АС и отпуска при 650°С позво ляют на картах из стали 17Г2СФ получить следующие свойства: tf- 80 85 кгс/мм-; боа 70-75 кгс/мм ; 18-22%; кгс-м/CM f кгс.м/см2-;НУ 230-270 кгс7мм П р и м е р , 4. Сталь 25. Патрубки, вырезанные из труб дис1метром 168 мм с толщиной стенки 5 мм, подвергают циклическому нагреву и импульсному охла-ждению по режиму, приведенному на фиг. 3. . Последовательный нагрев до температуры 850, 810, 770°С, трехимпуль ное охлаждение циклами нагрева нагрев до 730°С, закалка душем и от пуск при позволяют получить в патрубках зерно 10-11 балла и свойCTBa:d e, 70-75 кгс/мм -; оп 60 65 jcrc/мм ; /5 18-22%; а . g 13 кгс-м/см ; HV 220-260. кгс/мм. Чем больше углерода в стали, тем уже температурный интервал циклического нагрева, тем быстрее осуществляются операции циклического нагрева и импульсного охлаждения (фиг. 2 и 4). Применение предлагаемого способа циклического нагрева с промежуточным ,,импульсным охлаждением позволяет существенно повысить ударную вязкост в особенности ее составляющую, соответствующую работе развития трещины и тем самым увеличить сопротивление металла изделия хрупкому разрушению, заметно снизить температурный порог хладноломкости, а также достичь более высокого уровня прочности и пластичности изделий. Формула изобретения 1. Способ термической обработки изделий, включающий индукционный нагрев и импульсное охлаждение, о т лича ощийся тем, что, с целью повышения ударной вязкости при сохранении прочности, нагрев и импульсное охлаждение проводят циклически, при этом нагрев осуществляют в интервале А -А(,, с постепенно снижающейся от цикл а к циклу температурой согласно формуле Ac-j-Ac-t - 1)°с, А -( где п - число циклов нагрева-;i, - порядковый номер цикла, а импульсное охлаждение производят до достижения температуры в центре изделия Мц -(MH 4 , 2, Способ доп., отличающийся тем, что число циклов нагрева и количество импульсов между Циклами нагрева выбирают не меньше трех. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 459518, кл. С 21 D 1/00, . 2.Авторское свидетельство СССР № 252380, кл. С 21 D 9/52, 1969. 3.Авторское свидетельство СССР № 662598, кл. С 21 D 1/10,,1979.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки сварных труб | 1977 |

|

SU703584A1 |

| Способ термоциклической обработки изделия | 1990 |

|

SU1782246A3 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ ТОНКОГО ЛИСТА | 2013 |

|

RU2533251C1 |

| Способ термической обработки стальных изделий | 1990 |

|

SU1749252A1 |

| Способ термической обработки изделий из малоуглеродистой низколегированной стали | 1976 |

|

SU605846A1 |

| Способ термической обработки стальных изделий | 1976 |

|

SU595403A1 |

| Способ термической обработки изделий | 1975 |

|

SU662598A1 |

| Способ сварки изделий из чугуна | 1982 |

|

SU1058756A1 |

| Способ обработки стальных деталей | 1980 |

|

SU907075A1 |

| Способ термической обработки сварных изделий | 1974 |

|

SU500272A1 |

Snuff/

Тцик/г

20 25 36

itO

Время Тс Фиг.

Авторы

Даты

1982-10-30—Публикация

1980-11-03—Подача