. ..: . Изобретение относится k оЙласти тёрч мической обработки проката Н изделий и может быть применено прирекрйстал-ч лизационноы отжиге различйых марок стали, при от5кигб для ли1свидацйи kap-i бидной сетки шарикЬпЬдщипнйковьтх и ; . инструментальных , при йормапй-задан сварных соедйИёвдй издёййй йй й яо- и среднбу17П1еродйстш нейштярр вайнь и ниэкопегйрованньпс сталей, а таЩё .йрй термическом объёмном уйрочнёнии раеЙнч ных изделий, йапример сварнйх спирапь.но и прямошовйых труб. . . Известны способы термической обра .ботки с применением импульсного охлажД8НН5 : закалка с самоотпуском, закалка с прерванным охлаждением. Лдя всех йтйх способов характерно то, что длительность импульса охлаждения опре делается получением закаденньгх струк еур ъ части сечениа изделия и только пос ле этого охлаждение может быть прекращено, а дальнейшее остьшанне изделия идет лнбо.на воздухе, либо в накопителе, т.- ё. Достаточно замедленно Щ., Врезультате такой обработки наблю,дают значительный разброс свойств изделий как в пределах одной партии, так и от napTiiH к партии. Полу чающаяся структу- ра характеризуется максимальной неоднородностью по се.чению изделий (особенно в изделиях достаточно больших сечений из малоуглеродистой нелегированной и низколегированной сталей). Затраты охлаждающей . жидкости весьма значительны. Опасность возникновения трещин на охлажч даемой поверхности довольно велика. Известен такисе способ термичес сой обработки длинномерных изделий ив высокоуглеродистой стали непосредственно с прокатного нагрева ( О80°С) путем быстрого и равномерного Охлаждения циклами (водой или воздухом) для выравнивания температуры по сечению, пока средняя температура изделия не достигает л/бЭ-З С 2.

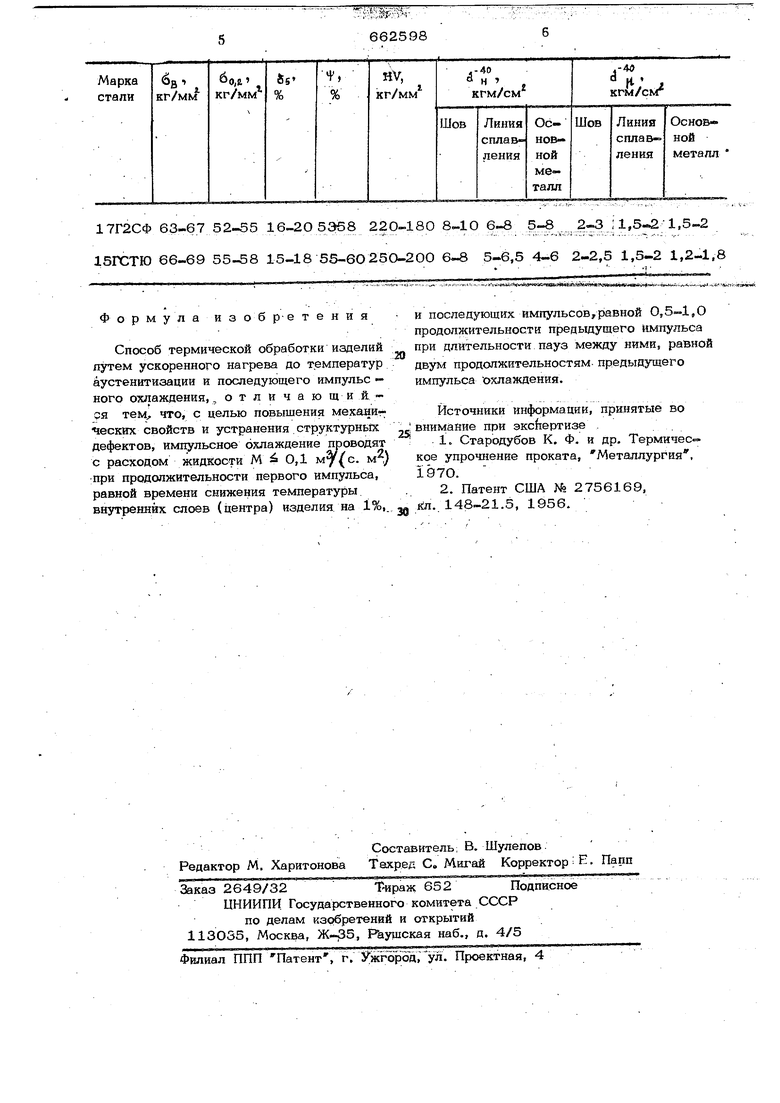

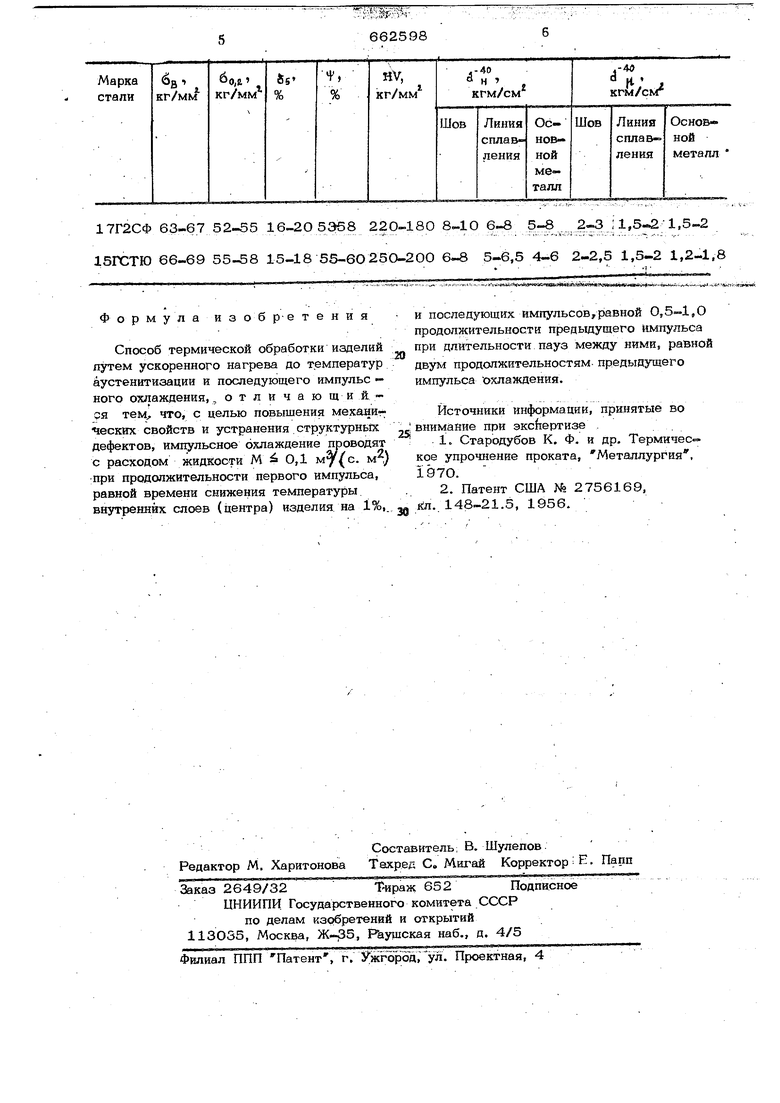

662598 Это ускоренное охлаждение позволяет получить однородную структуру по сечению, но не обеспечивает в сиЛу минималь ного переохлаждения аустенита во время импульсов охлаждения требуемого комплекса механических свойств. Цель изобретения - повышение механических свойств при максимальном сни«жении опасности образования трещин и устранение структурных дефектов. Цель достигается тем, что импульсное охлаждение Проводят с расходом жидкости ,1 ) при продолжительности первого импульса, равной времени снижения температуры внутренних слоев (центра) изделия на 1%, и последующих импульсов, равной 0,5 - 1,0 продолжительности предьщущего импульса при длитель ностй niays между ними, равной двум прО допжительностям предыдущего импульса охлаждения. , Предлаг способ применяют, как при одновременном, так и при непрерьгон нoi ocлeдoвaтeльнoм методах- термической (Наработки заготовок и изделий. В первом случае охлаждение происходит чередованием включения и выключения о аждаюгцёго устройства, во втором- расстановкой нескольких устройств на некотором расстояний друг от друга по длине технологической линии перемете, кия заготовок или изделий, , . Изделие .нагревалот любым ускоренным методом ДОтемпературы аустенитизаЦии, после чего проводят импульсное охлахщение с расходом жидкости не более. 0,-1 м /(с. м). ЙродОлжительность первого импульса определяют йа условий подавле- . НИИ образования мартенсита на поверх: кости изделия и соответствует условию сйижёния температуры в центре или. на Ьнутренней поверхности изделия на 1%, По истечении действия импульса охлажде ние прекращают и происходит выравнива- .ние температуры по сеченшо изделия, Пауза не превьппает двойнб18 продол щгтельности первого импульса, так как темп теплоотвода при этом не должен менятиься.. После паузы сдаова .включается душ той же интенсивности. Время втора гч импульса составляет 0,,0 от вре мени охлаждения первого иклуяьса, что. также обеспечивает подавление образования мартенсита в подповерхностных слоях изделия. По истечении этого, времени охлаждение вновь прекращают и происходит повторное выравнивание температуры по сечению изделия (на более низком температурном уровне), После импульсного охлаждения производится рк:ончательное охлаждение изделий, которое в зависимости от метода термической обработки и марки стали осуществляется либо на воздухе, либо душем той же интенсивности, что у импульсов... По предлагаемому способу Г1ри отжиге стержней диаметром 30 Miyi из стали. ШХ15 стержни нагревают индукционным способом со скоростью в области фазовых превращений около. 100 град/с до 100О°С; и импульсно охлаждают душем с удель ным расходом воды ,i (с.- м) по Следующёму режиму: охл..г 2 с, tn 4 с, /2 охл..д 1 C,tf,,: 2 С, полное охлаждение душем той же интенсивности. . . В результате термической обработки по сечению cтepжIieй была получена однородная структура сорбита с твердостью HV кг/мм и механические свойства: б, 120 кг/мм 8 к 15%j -кгм/см.- , С целью ликвидации структурных дефектов сварки и повышения механических свойств сварных изделий, спиральношов- ные трубы из стали марок 17Г2СФ и 15ГСТЮ диаметром 1020 мм с толщиной стенки 10 мм подвергают индукционному нагреву со скоростью в области фазовых превращений около 10 град/с до 900 С, трехимпульсномуохлаждению душем с удельным расходом воды М 0,1 . м) и последующему охлаждению на воздухе. Продолжительность каждого импул)Са выбрана одинаковой и равной 1 с, продолжительность каждой паузы равна 2с. В результате такой обработки получаю.т по всем зонам сварного соединения и по телу трубы достаточно однородную мелкозернистую ферритн.о-перлитную структуру (балл 10 у наружной поверхности,, балл у внутренней) и следующие механй- ческие свойства, приведенные в .таблице. 17Г2СФ 63-67 52-55 15ГСТЮ 66-69 55-58

Форм у л а и 3 об р-е тения

Способ термической обработки иэделий путем ускоренного нагрева до температур аустенитиаации и последующего импульс - ного отслаждения,, отличающийQfl Teh4, что, с целью повышения механических свойств и устранения. структурньгх дефектов, импульсное охлаждение проводят с расходом жидкости М 0,1 . м) :при продолжительности первого импульса, равной времени снижения температуры внутренних слоев (центра) изделия на 1%,.

..Ид1gдаv здi ёteтаHig ;в

и последующих импульсов, равной О,5-1,0 продолжительности предьвдущего импульса при длительности пауз между ними, равной двум продолжительностям. предыдущего импульса Ъхлаждения.

Источники информации, принятые во внимание при экс11ертизе .

1.Стародубов К. Ф, и др. Термнчес кое упрочнение проката, Металлургия, 1970.

2.Патент США № 2756169, кл. 148-21.5, 1956. 16-20 5Э68 220-180 8-1О 6-8 5-8 ;i,5-2-l,5-2 15-18 55-6О250-200 6-8 5-6,5 4-6 2-2,5 1,5-2 1,2-1,8

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ термической обработки изделий | 1980 |

|

SU969753A1 |

| Способ термической обработки сварных труб | 1977 |

|

SU703584A1 |

| Способ термического упрочнения проката | 1977 |

|

SU744038A1 |

| Способ термической обработки фасонных профилей проката | 1980 |

|

SU933736A1 |

| СПОСОБ ВЫСОКОЧАСТОТНОЙ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2201460C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СОЕДИНИТЕЛЬНЫХ ЭЛЕМЕНТОВ ТРУБОПРОВОДОВ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2005 |

|

RU2304625C2 |

| СПОСОБ КОНТАКТНОЙ СТЫКОВОЙ СВАРКИ РЕЛЬСОВ | 2020 |

|

RU2743440C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ МАЛОУГЛЕРОДИСТОЙ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 1993 |

|

RU2034051C1 |

| СПОСОБ СВАРКИ ТРЕНИЕМ | 2004 |

|

RU2274530C1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

Авторы

Даты

1979-05-15—Публикация

1975-07-13—Подача