Изобретение относится к обработке металлов, а именно к способам производства листовых деталей путем штамповки и термической обработки, и может быть использовано при изготовлении закаленных тонколистовых деталей.

Известен способ термомеханической обработки быстрорежущих сталей, включающий аустенизацию при температуре более 1150°С, подстуживание до 400-600°С, после чего производят скоростной нагрев до температуры горячей деформации 960-1150°С со степенью обжатия более 0,7, закалку и многократный отпуск (Авт. св. СССР №449941, МПК C21D 7/14, 9/21, 1974 г. - аналог).

Однако такой способ не дает возможности обработки изделий из тонкого листа.

Известен способ термической обработки легированной стали, преимущественно сложнолегированной, включающий нагрев до температуры выше Асз, горячую пластическую деформацию, выдержку, охлаждение со скоростью выше критической, повторный нагрев до температуры двухфазной аустенитно-ферритной области, охлаждение со скоростью выше критической и отпуск, при этом после горячей пластической деформации и повторного нагрева проводят выдержку, продолжительность которой назначают исходя из обеспечения первичной рекресталлизации (Патент РФ №1696515, МПК C21D 8/00, 1991 г. - аналог).

Однако данный способ неприменим для углеродистых, низко- и среднелегированных сталей.

Известен способ обработки изделий из тонкого листа, включающий установку изделия в полость штампа, электронагрев его в штампе, приложение к изделию усилий сжатия и последующее охлаждение в штампе, при этом одновременно с нагревом изделие растягивают до напряжений, не превышающих предела текучести материала изделия, при этом нагрев производят со скоростью 100…2000°С/с, а сжатие - со скоростью 3…8 м/с (Авт. св. СССР №1555010, МПК B21D /00, C21D 8/00, 1990 г. - прототип).

Растяжение заготовки по этому способу производится только с целью компенсации ее термического удлинения при нагреве. Некоторое повышение прочностных свойств в таком случае достигается только за счет эффекта измельчения зерна материала заготовки при скоростном нагреве. Этот эффект имеет существенные ограничения. Использование скоростей нагрева до 2000°С/с применительно, например, к сталям не позволяет получить величину зерна аустенита менее 10 мкм. Применение более высоких (до 10000°С/с и выше) скоростей требует, в свою очередь, высоких энергетических затрат и чрезвычайно высоких требований по быстродействию к системам управления и регулирования параметров технологического процесса. Использование по известному способу одновременной высокоскоростной (до 8 м/с) штамповки требует также высокоэнергетических штамповых установок и значительно снижает ресурс штампов.

Задача, на решение которой направлено изобретение - повышение качества, а именно комплекса прочностных механических свойств, изделий из тонкого листа.

Это достигается тем, что в известном способе, включающем установку заготовки в полость штампа, электронагрев ее в штампе с одновременным растяжением заготовки, приложение к заготовке усилия сжатия, последующее охлаждение в штампе, при этом растяжение заготовки в процессе нагрева осуществляется с усилием, создающим в заготовке напряжения, превышающие предел текучести материала заготовки при температуре нагрева и с обеспечением величины относительного удлинения δр=20-30%.

Отличие этого способа от прототипа заключается в том, что непосредственно перед штамповкой контролируемое растяжение заготовки производится с усилием, обеспечивающим создание в материале заготовки напряжений, несколько превышающих предел текучести при температуре нагрева, с тем чтобы обеспечить нормированную величину относительного удлинения порядка δр=20-30%.

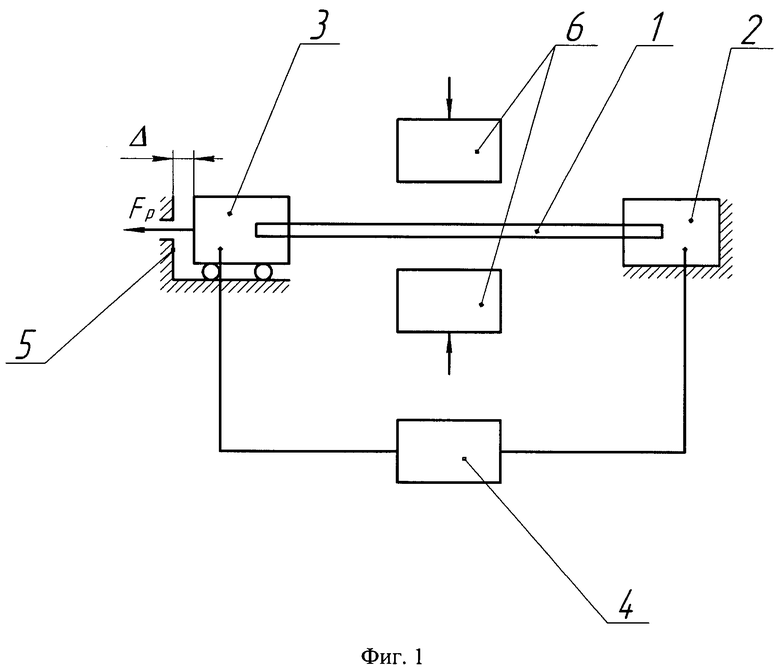

Изобретение иллюстрируется чертежом, где на фиг.1 представлена схема реализации способа.

Листовая заготовка 1 закрепляется в неподвижном электрозажиме 2 и подвижном электрозажиме 3. К подвижному зажиму прикладывается усилие растяжения Fp, величина которого обеспечивает создание напряжений в заготовке, несколько превышающих предел текучести материала заготовки при температуре нагрева. Затем производится электронагрев заготовки от источника питания 4. В процессе электронагрева заготовка растягивается на величину зазора Δ за счет смещения подвижного зажима 3 до упора в ограничитель 5, что исключает разрыв заготовки. Величина зазора Δ обеспечивает нормированное относительное удлинение заготовки δр=20-30%. После нагрева производится смыкание штамповых металлических блоков 6 и формообразование с одновременным охлаждением изделия.

Предлагаемый способ, таким образом, позволяет помимо эффекта измельчения зерна за счет скоростных нагрева и штамповки использовать эффект высокотемпературной термомеханической обработки, заключающийся в дополнительном измельчении зерна и субзерна, и, как следствие, создании в материале заготовки более высокого уровня деформационного и фазового наклепа.

Получаемое в этом случае особое структурное состояние позволяет значительно повысить весь комплекс прочностных свойств, таких как пределы упругости, текучести и прочности, обеспечив одновременно больший запас прочности и пластичности. Наряду с названными свойствами в значительной степени повышается ударная вязкость при комнатной и низкой температурах, понижаются порог хладноломкости и чувствительность к отпускной хрупкости.

Предлагаемый способ реализован в технологическом процессе изготовления гофрированных упругих элементов из стали 60С2А. Толщина заготовки варьируется в диапазоне 0,2-0,5 мм. Нагрев заготовки производится до температуры 950-110°С (в зависимости от скорости нагрева) со скоростью нагрева 100-10000°/с. Для заготовки длиной 140 мм и размерами поперечного сечения 0,3×40 мм усилие растяжения составляет 420Н (предел текучести 35 МПа) при температуре 1000°С, при этом величина зазора Δ=28 мм (δр=20%). Скорость приложения усилия при штамповке 0,5-10 м/с. Конечная толщина полученного изделия 0,28 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки изделий из тонкого листа | 1987 |

|

SU1555010A1 |

| Высокопрочный низкотемпературный свариваемый арматурный стержень | 2021 |

|

RU2774692C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ХОЛОДНОКАТАНОГО СТАЛЬНОГО ЛИСТА ГОРЯЧЕЙ ШТАМПОВКОЙ | 2016 |

|

RU2630084C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ГОРЯЧЕКАТАНОГО СТАЛЬНОГО ЛИСТА ГОРЯЧЕЙ ШТАМПОВКОЙ | 2016 |

|

RU2630082C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2416482C1 |

| Способ получения упрочненных заготовок крепежных изделий из нержавеющей аустенитной стали | 2020 |

|

RU2749815C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ЭКОНОМНОЛЕГИРОВАННЫХ СТАЛЕЙ | 2013 |

|

RU2548339C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2019 |

|

RU2735308C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2017 |

|

RU2696186C2 |

| СПОСОБ ГОРЯЧЕЙ ШТАМПОВКИ ПОЛЫХ ИЗДЕЛИЙ | 2004 |

|

RU2262408C1 |

Изобретение относится к области металлургии и машиностроения и может найти применение при изготовлении закаленных тонколистовых деталей. Способ включает установку заготовки в полость штампа, электронагрев её в штампе и одновременное с нагревом растяжение изделия, последующее охлаждение в штампе, при этом растяжение осуществляют до напряжений, превышающих предел текучести материала изделия. Получаемое в результате такого способа обработки структурное состояние металла заготовки позволяет значительно повысить весь комплекс прочностных свойств металла, таких как пределы упругости, текучести и прочности, обеспечив одновременно больший запас прочности и пластичности. Наряду с названными свойствами в значительной степени повышается ударная вязкость при комнатной и низкой температурах, понижаются порог хладноломкости и чувствительность к отпускной хрупкости. 1 ил.

Способ обработки тонкой листовой заготовки, включающий установку заготовки в полость штампа, электронагрев её в штампе с одновременным растяжением заготовки, приложение к заготовке усилия сжатия, последующее охлаждение в штампе, отличающийся тем, что растяжение в процессе нагрева осуществляется с усилием, создающим в заготовке напряжения, превышающие предел текучести материала заготовки, обеспечивающим величину относительного удлинения δр=20-30%.

| Способ обработки изделий из тонкого листа | 1987 |

|

SU1555010A1 |

| Способ терморихтовки тонколистового проката из высокопрочных сталей | 1982 |

|

SU1057561A1 |

| RU 2002822 C1, 09.01.1991 | |||

| СПОСОБ ОБРАБОТКИ БЫСТРОРЕЖУЩЕЙ СТАЛИ | 2002 |

|

RU2219255C1 |

Авторы

Даты

2014-11-20—Публикация

2013-04-09—Подача