Изобретение относится к технике термообработки суспензий и пульп и может быть использовано в промыиленности строительных материалов и химической промышленности для термообработки меловых, цементно-сырьевых и других минеральных суспензий.

Известно устройство для распылительной сушки жидких продуктов, включающее сушильную камеру, распылитель, .выносные теплообменный аппарат и топку 1.

Известное устройство характеризуется тем, что оно не позволяет осуществлять высокотемпературную термообработку высушенного материала. В нём лишь осуществляется низкотемпературный подогрев части высушенного продукта с последующей подач.ей его в зону сушки. :

Таким образом, термообработка продукта заканчивается процессом сушки. Кроме того, в известном устройстве отсутствуют средства утилизации тепла нагретого продукта и не используется тепло газов,отходящих из теплообменника. Недостатком известного устройства является также и то, что в нем не осуществляется грануляция продукта, и для проведения грануляции требуется дополнительный автонокшый агрегат.

Известна также распылительная сушилка, содержащая корпус с установленным в нем распылителем высушиваемого материала и камерами сгорания, а также патрубком вывода материала, расположенным над разгрузочным концом транспортера С 2.

10

Известная сушилка характеризуется тем, что она не позволяет осуществлять высокотемпературную термообработку материала, например, нагрев его до 500-1000 с, так как термооб15работка материала в такой сушилке заканчивается только его сушкой, т.е. нагревом до 80-110с. Кроме того, в известной сушилке не производится грануляция материала.

20

Цель изобретения - повышение эф.фективности путем обеспечения возможности высокотемпературной термообработки материала.

Поставленная цель достигается

25 тем, что разгрузочный конец транспортера соединен дополнительно трубопроводом рециркуляции с верхним участком, по крайней мере одной из камер сгорания, снабженной в нижней части

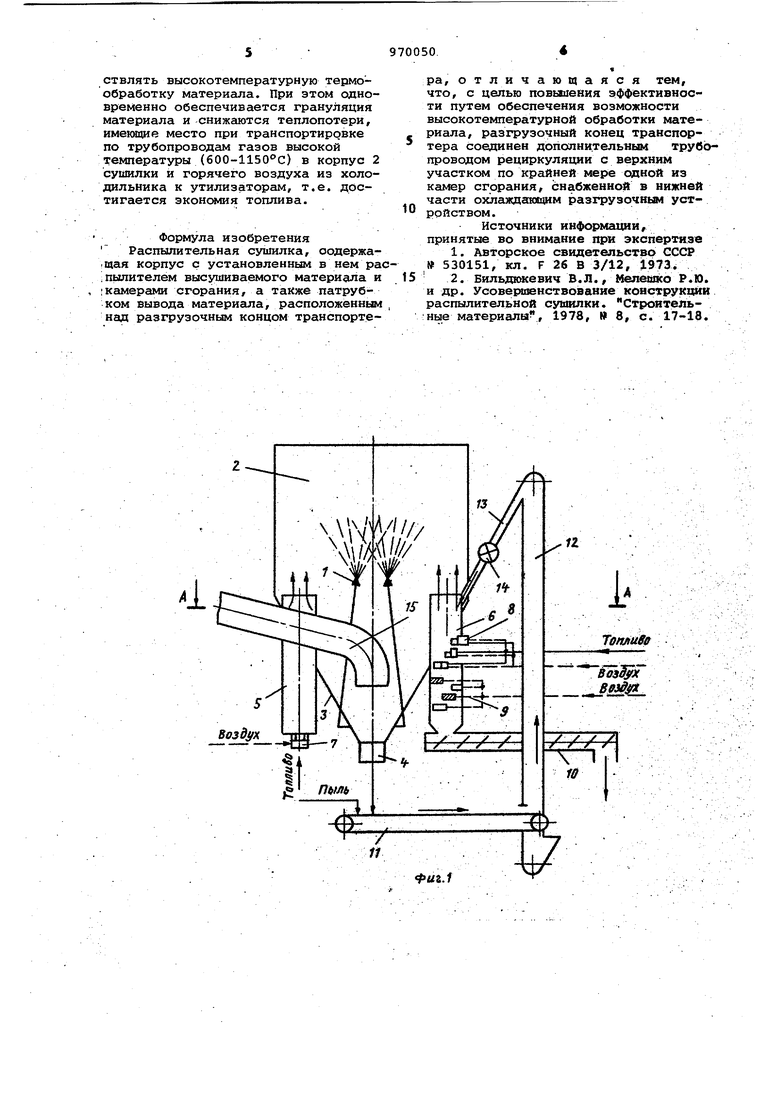

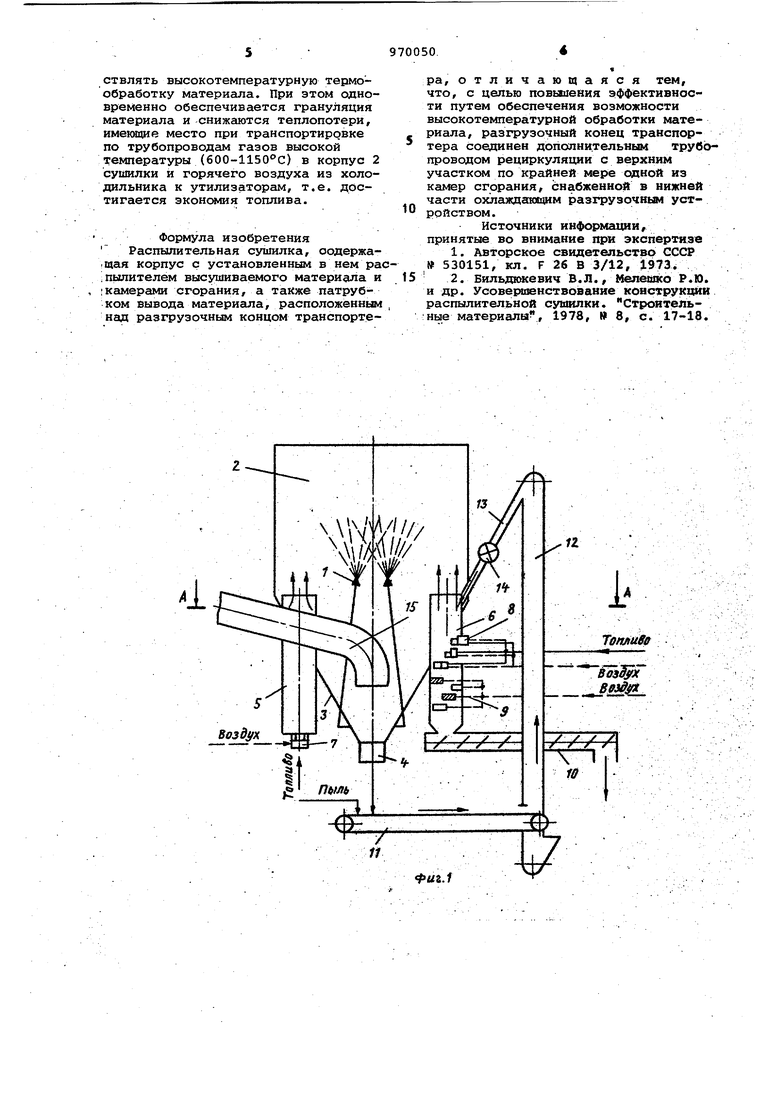

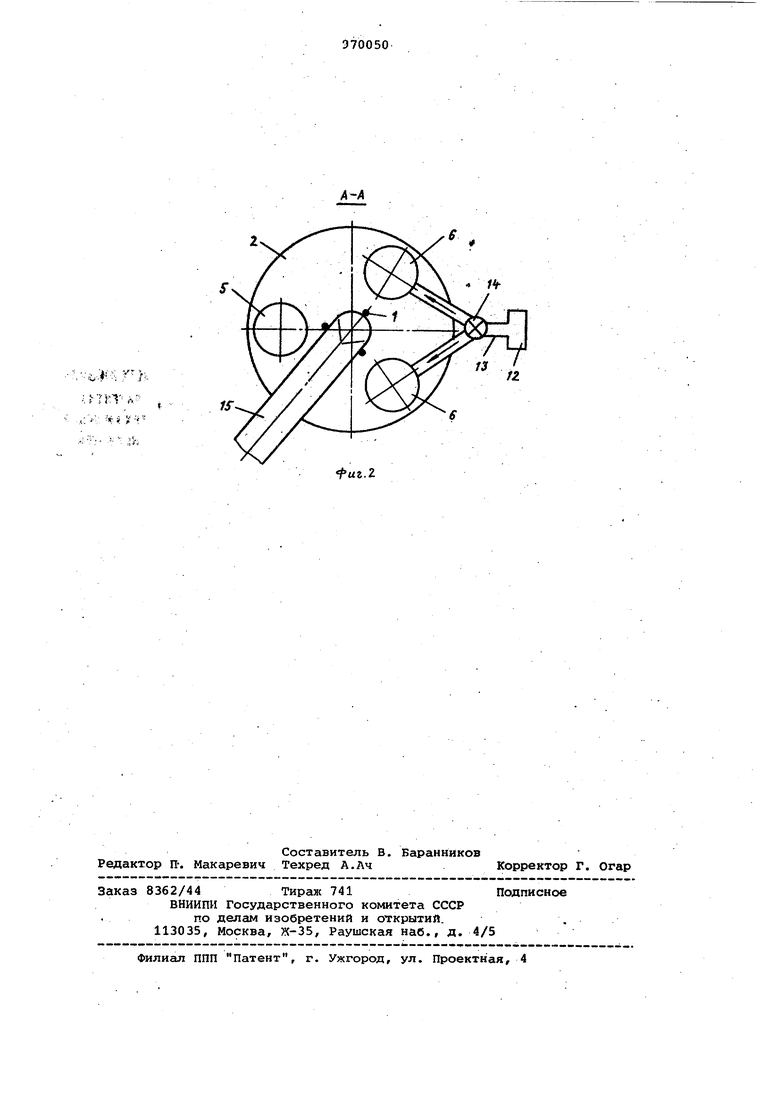

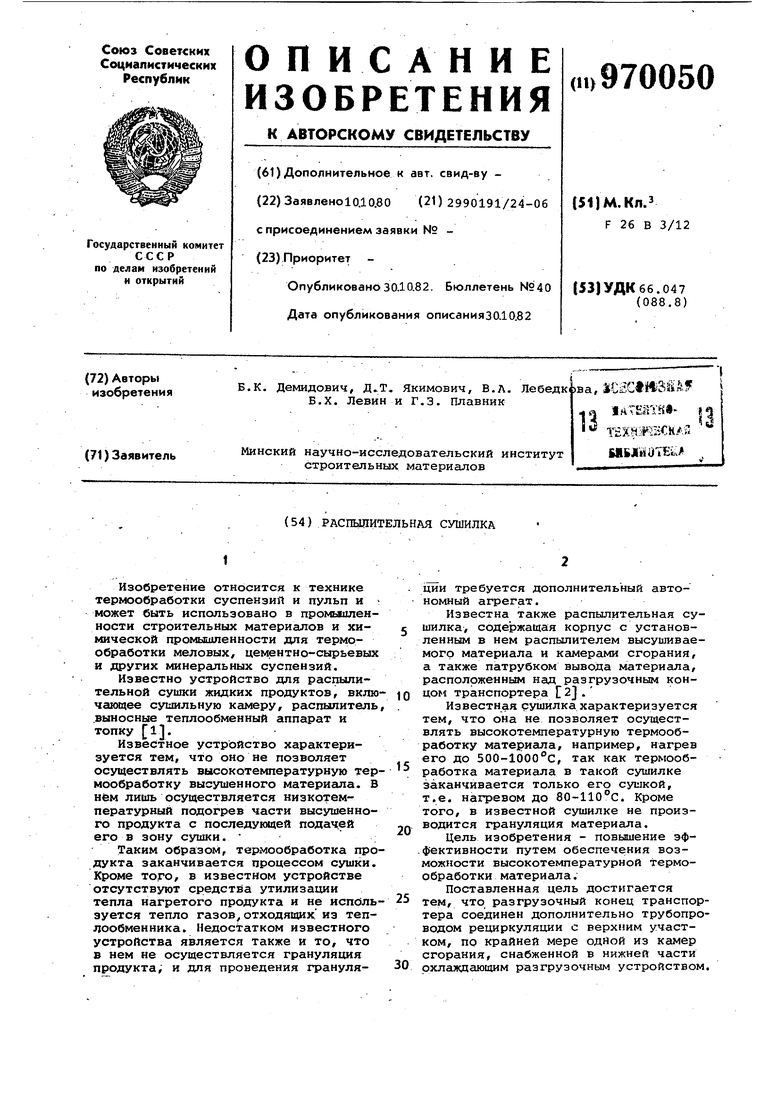

30 охлаждающим разгрузочным устройством. На фиг. 1 схематически изображен предлагаемая сушилка, продольный ра рез; на фиг. 2 - разрез А-А на фиг. Сушилка содержит механические цеятробежные форсунки 1 для распыле ния суспензии, корпус 2 с сужающимся коническим днищем 3, переходящим в патрубок 4 вывода высушенного про дукта. В корпус 2 встроены устройст .ва подачи теплоносителя/ выполненны в виде вертикальных камер 5 и б сго рания, в которых установлены горелк 7и 8, Горелки 8 установлены в камере б тангенциально. Ниже горелок в камерах б установлены тангенциаль но сопла 9 вводахолодного воздуха. Ниже сопел 9 к камерам б присоединены шнековые разгрузочные.устройст ва 10. Патрубок 4 вывода высушенног продукта соединен с верхней частью камер 6 рециркуляционным контуром, содержащим транспортер 11,, элеватор 12 и течку 13. В течке 13 установле герметизирующий питатель 14. Н&д патрубком 4 вывода высушенного продукта установлен трубопровод 15 отбора отработанного теплоносителя. Он соединен .с пылеосадительным устройством и дымососом (не показаны). Сушилка работает следующим образом. Исходная суспензия - меловой шлам влажностью 40-42% подается под давлением 2,0-2,5 МПа к механическим центробежным форсункам 1 и распыливается в корпусе 2 на капли размером 400-600 мкм. К горелкам 7 и 8 подается топливо и воздух для его сжигания. При этом в горелки 7 подают 70-80% от общего, количества топлива, а в горелки .8- 30-20%. Одновременно в камеры б, через, сопло вводят холодный воздух с температурой 15-20с. При сгорании топлива из камеры 5 в корпус 2 поступает поток теплоносителя с температурой 1000-1050°С и средней скоростью 1520 м/с, а из камер 6 - поток теплоносителя с температурой 600-650°С и средней скоростью б-В м/с. Капли распыленной суспензии, Попадая 8поток теплоносителя, ВЕЛХОДЯЩИЙ из камер 5 и б, высыхают до частиц размером 150-500 мкм, влажностью 1-2%. В процессе падения часть высу шенных частиц падает непосредственн в Кс1меры б, а часть ссыпается по коническому днищу 3 корпуса 2 в раз грузочный патрубок 4. В камеру 5 благодаря высокой скорости теплоносителя частицы не попадают. В корпусе 2 устанавливается температура 140-180С (нижняя часть - 140, сред няя - 160, верхняя - IQQ°C). Из разгрузочного патрубка 4 тран спортером 11 и элеватором 12 высушенные частицы подаются в течку 13. Питатель 14, установленный в течке 13, обеспечивает равномерную подачу материала в камеры б и герметизирует загрузочный тракт. В камеру б за счет тангенциального расположения горелок 8 создается восходящий спиралеобразный поток теплоносителя. Благодаря высокой скорости потока теплоносителя в камерах 6 осуществляется отделение мелких фракций высушенного материала размером 150-350 мкм. Эти мелкие фракции выносятся потоком теплоносителя, выходящим из камер 5 к факелу эаспьша и, укрупняясь при сталкновении с каплямисуспензии, вновь падают в камеры б. Двигаясь по спирали вниз в камерах б в противотЬке с теплоносителем, гранулы материала нагреваются до 550бОО С. При этом происходит поверхностное упрочнение меловых гранул и они |становятся водостойкими. Затем нагретые гранулы при движении вниз попадают в восходящий поток холодного воздуха, подаваемый в нижнюю часть камер б через сопла 9. В результате теплообмена гранулы охлаждаются до 0-бО°С, а поток воздуха, проходя через гранулы, нагревается до 300350 с. Охлажденные гранулы поступа- : ют в шнековые разгрузочные устройства 10 и далее на упаковку. Нагретый поток воздуха смешивается с потоком теплоносителя, поступающего в камеру б от горелок 8, обеспечивая необходимую для термообработки резуль тирующую температуру теплоносителя 60С-650С, Отработанные газы отсасываются из корпуса 2 через трубопровод 15. Полученный в результате термообработки материгш - упрочнен- , вые меловые гранулы размером 350500 мкм используются в качестве меловых неразмокающих удобрений. Предлагаемая распылительная сушилка может быть использована также и для получения извести и декарбонизированного цементного порошка, т.е. материалов термоотрабатываемых при 1000-1100°С. В этом- случае в горелки 8 подсшзт топливо-воздушную смесь с содержанием воздуха, недостаточным для полного сгорания топлива (20-50% от необходимого.количества) . Остальную часть воздуха, необходимого для горения, вводят ч.ерез сопла 9. В результате обеспечивается высокоэффективное горение топлива. При этом, в верхней части камер б поддерживают температуру 1050-1150 С. В результате, при прохождении карбонатных гранул через камеры б из них в зависимости от минералогического состава исходного сырья могут быть получены гра1нулированная известь или декарбонизированный цементный порошок. Таким образом, предлагаемая распылительная сушилка позволяет осуществлять высокотемпературную термообработку материала. При этом одновременно обеспечивается грануляция материала и снижаются теплопотери, имекнцие место при транспортировке по трубопроводам газов высокой температуры (б00-1ISO C) в корпус 2 сушилки и горячего воздуха из холодильника к утилизаторам, т.е. достигается эконс ия топлива.

Формула изобретения Распылительная сушилка, оодержа|Щая корпус с установленным в нем рас;Пылителем высушиваемого материала и ;камерами сгорания, а также патрубком вывода материала, расположенным над разгрузочным концом транспортера, отличающаяся тем, что, с целью повьЕиения 3 ффективности путем обеспечения возможности высокотемпературной обработки материала, разгрузочный конец транспортера соединен дополнительным трубопроводом рециркуляции с верхним участком по крайней мере одной из камер сгорания, снабженной в нижней части охлаждакицкм разгрузочным уст0ройством.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство GCCP 530151, кл. F 26 В 3/12, 1973.

5

2. Бильдюкевич В.Л., Мелешко Р.Ю. и др. Усовершенствование конструкции распылительной сушилки. Строительные материалы, 1978, 8, с. 17-18.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для термообработки минерального материала | 1981 |

|

SU1087757A1 |

| Способ регенерации извести из известнякового шлама | 1979 |

|

SU971829A2 |

| Установка для сушки растворов суспензий и паст и термообработки высушенного материала | 1981 |

|

SU966458A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ЦЕМЕНТНОЙ СЫРЬЕВОЙ СМЕСИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2128151C1 |

| Установка для бжига сырьевой смеси | 1979 |

|

SU857681A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ЦЕМЕНТНОГО КЛИНКЕРА | 1990 |

|

RU2024809C1 |

| СПОСОБ, РЕАКТОР И УСТАНОВКА ДЛЯ ТЕРМООБРАБОТКИ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2005 |

|

RU2294896C9 |

| Сушилка для мелкодисперсных материалов | 1989 |

|

SU1778475A1 |

| УСТАНОВКА ДЛЯ ПОМОЛА И ОБЖИГА МИНЕРАЛЬНОГО СЫРЬЯ | 1993 |

|

RU2083937C1 |

| Тепловой агрегат для совместного получения цементного клинкера, сернистого газа, тепловой и электроэнергии | 2018 |

|

RU2690553C1 |

1г. // IА f f / .l Tomiagff - Возе Bff3efiat / у у 71 , . f Т I

, vr .,

: Of : J

;

Авторы

Даты

1982-10-30—Публикация

1980-10-10—Подача