Изобретение относится к технике регенерации извести из известняковых ишамов, в частности фильтрационного осадка сахарного производства.

По основному авт.св. 941328 известен способ регенерации извести из известнякового шлама, преимущественно фильтрационного осадка сахарного производства, включающий распылительную сушку части шлама теплом отходящих газов обжигового агрегата и утилизацию отработанного после сушки газа для очистки диффузионного .сока сахарного производства, распылительную сушку остальной части шлс1ма в отдельном агрегате с автономной подачей топлива, смешение высушенного материала, обжиг смеси и охлаждение полученной извести. При этом содержание двуокиси углерода в отработанных газах составляет 30-50% 13.

Недостаток известного способа состоит в том, что при распылительной сушке фильтрационного осадка потоком высокотемпературных газов с температурой выше 200°С и нагревании материала в верхней части обжигового агрегата при температуре 200-500 0 происходит разложение органических соединений, имеющихся в фильтрационном осадке в количестве 5-13% с выделением вредных легколетучих соединений. При этом отходящие газы, содержащие эти вредные лег :олетучие соединения, в процессе сатурации загрязняют очищаемый диффузионный сок, растворяясь в нем, что, в конечном счете, ухудшает качество сахара. Поэтому наличие продуктов разложения орга10 НИКИ в виде вредных примесей не допускается по технологическим требованиям к сатурационному газу.

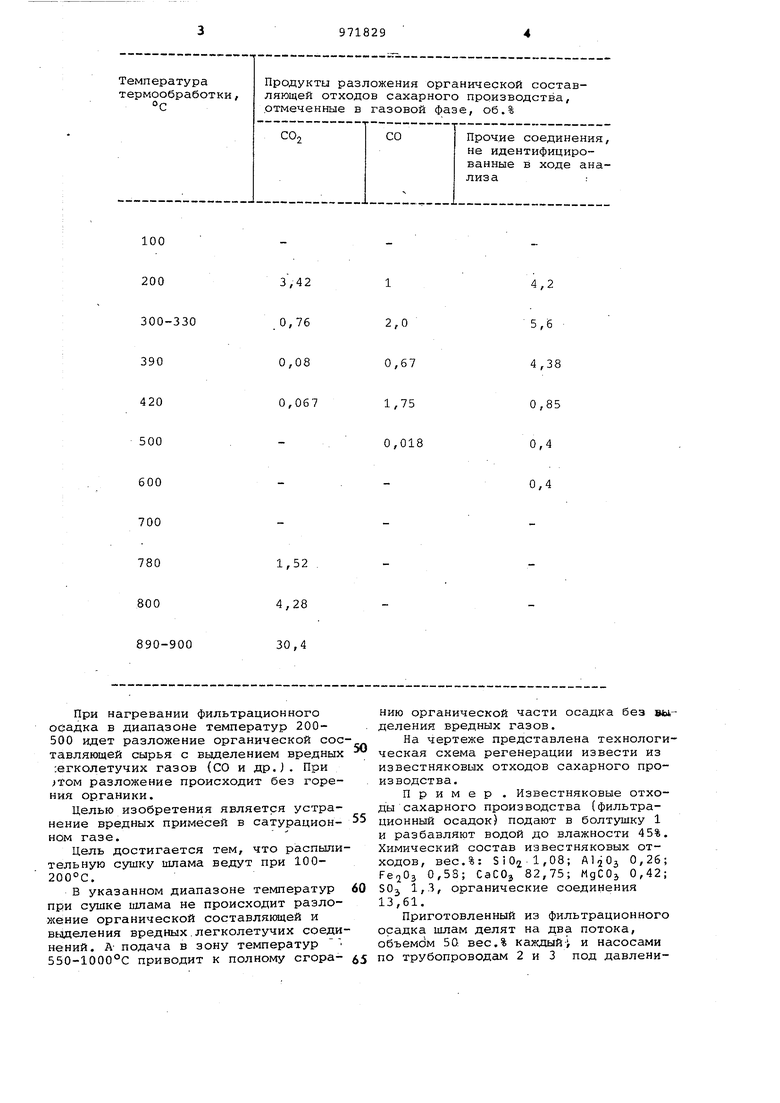

Факт наличия вредных легколетучих примесей в сатурационном газе при со15ответствуквдих температурах термообработки выявлен в процессе экспериментов . В ходе экспериментов фильтрационный осадок сахарно-рафинадного комбината подвергается термообработке

20 при различных температурах.

Химический состав осадка, вес.%: SiOii 1,08; AljOj 0,26; Ре70зО,58; CaCOj 82,75; MgCOj 0,42; SOj 1,3, органические соединения 13,61

25

Состав отработанных газов контролируется хромотографическим методом (хромотограф Газохром-3101).

Результаты опытов, проведенных при различных температурах, приве30дены в таблице. Температура термообработки, °С

СО,

Прочие соединения, не идентифицированные в ходе анализа:Продукты разложения органической составляющей отходов сахарного производства, .отмеченные в газовой фазе, об.%

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ регенерации извести из известнякового шлама | 1977 |

|

SU941328A1 |

| Способ получения известкового мелиоранта для кислых почв | 2022 |

|

RU2810519C1 |

| Способ получения гранулированных неслеживающихся известковых удобрений | 1987 |

|

SU1468892A1 |

| Дефекосатуратор для свеклосахарного производства | 1982 |

|

SU1139754A1 |

| ИЗВЕСТКОВОЕ УДОБРЕНИЕ | 2010 |

|

RU2446133C2 |

| УСТРОЙСТВО И СПОСОБ ПРОИЗВОДСТВА КЛИНКЕРА ИЗ ВОДНОГО ШЛАМА СЫРЬЕВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2152366C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПОДСОЛНЕЧНОГО ИЛИ РАПСОВОГО ШРОТА (ВАРИАНТЫ) | 2013 |

|

RU2538147C1 |

| СПОСОБ ОЧИСТКИ СОКА, СПОСОБ ПОЛУЧЕНИЯ САХАРА ИЗ СОКА И САХАР | 2003 |

|

RU2370542C2 |

| Способ получения кормового сухого мелассного концентрата | 1979 |

|

SU946487A1 |

| СПОСОБ И СИСТЕМА ДЛЯ СНИЖЕНИЯ ОБРАЗОВАНИЯ КОЛЕЦ В ПЕЧАХ ДЛЯ ОБЖИГА ИЗВЕСТИ | 2018 |

|

RU2772158C2 |

3,42

330 0,76 0,08 0,067

1,52 4,28 900 30,4 При нагревании фильтрационного осадка в диапазоне температур 200500 идет разложение органической сос тавляющей сырья с выделением вредных :егколетучих газов {СО и др.К При том разложение происходит без горения органики. Целью изобретения является устранение вредных примесей в сатурационном газе. Цель достигается тем, что распыли тельную сушку шлама ведут при 100200°С. В указанном диапазоне температур при сушке шлама не происходит разложение органической составляклцей и выделения вредных.легколетучих соеди нений. А- подача в зону температур 550-1000°С приводит к полному сгора4,2

5,6

4,38

0,85

0,4

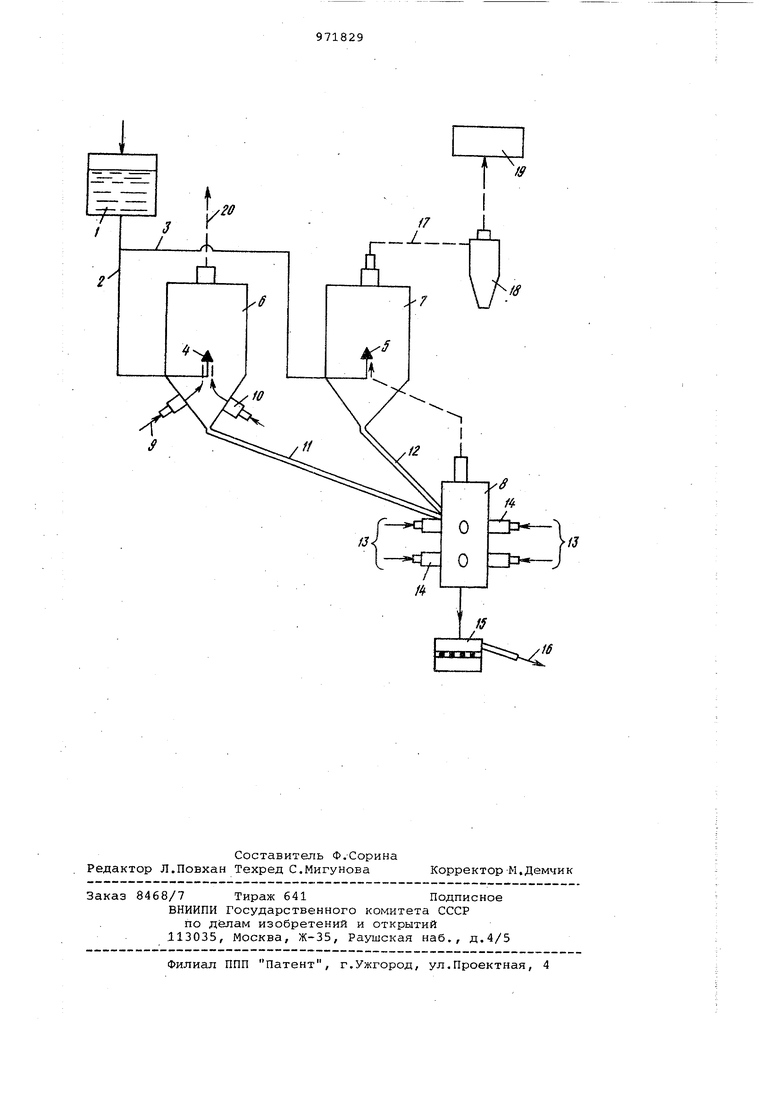

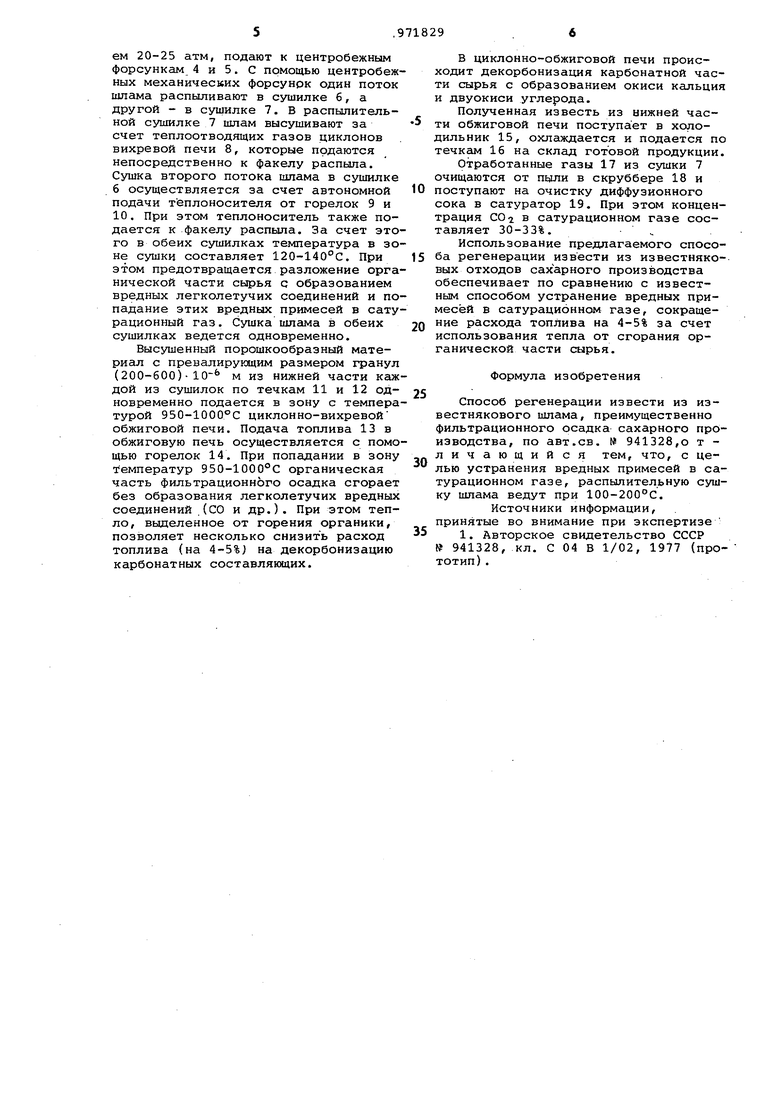

0,4 нию органической части осадка без выделения вредных газов. На чертеже представлена технологическая схема регенерации извести из известняковых отходов сахарного производства. Пример . Известняковые отходы сахарного производства (фильтрационный осадок) подают в болтушку 1 и разбавляют водой до влажности 45%. Химический состав известняковых отходов, вес.%: SiOa 1,08; 0,26; 0/53; CaCOj 82,75; MgCOj 0,42; SOg, 1,3, органические соединения 13,61. Приготовленный из фильтрационного осадка шлам делят на два потока, объемом 5Q вес.% каждый; и насосами по трубопроводам 2 и 3 под давлением 20-25 атм, подают к центробежным форсункам 4 и 5. С помощью центробежных механических форсунок один поток шлама распиливают в сушилке 6, а другой - в сушилке 7, В распылительной сушилке 7 шлам высушивают за счет теплоотводящих газов циклонов вихревой печи 8, которые подаются непосредственно к факелу распыла. Сушка второго потока шлама в сушилке 6 осуществляется за счет автономной подачи теплоносителя от горелок 9 и 10. При этом теплоноситель также подается к факелу распыла. За счет этого в обеих сушилках температура в зоне сушки составляет 120-140°С. При этом предотвращается разложение органической части сьгрья с образованием вредных легколетучих соединений и попадание этих вредных примесей в сатурационный газ. Сушка шлама в обеих сушилках ведется одновременно.

Высушенный порошкообразный материал с превалирующим размером гранул (200-600) Ю- м из нижней части каждой из сушилок по течкам 11 и 12 одновременно подается в зону с температурой 950-1000°С циклонно-вихревой обжиговой печи. Подача топлива 13 в обжиговую печь осуществляется с помощью горелок 14. При попадании в зону температур 950-1000°С органическая часть фильтрационного осадка сгорает без образования легколетучих вредных соединений .(СО и др.). При этом тепло, выделенное от горения органики, позволяет несколько снизить расход топлива (на 4-5%) на декорбонизацию карбонатных составлякицих.

В циклонно-обжиговой печи происходит декорбонизация карбонатной части сырья с образованием окиси кальция и двуокиси углерода.

Полученная известь из нижней части обжиговой печи поступает в холодильник 15, охлаждается и подается по течкам 16 на склад готовой продукции.

Отработанные газы 17 из сушки 7 очищаются от ПЕ)Ши в скруббере 18 и поступают на очистку диффузионного сока в сатуратор 19. При этом концентрация СО2 в сатурационном газе составляет 30-33%.

Использование предлагаемого способа регенерации извести из известняковых отходов сахарного производства обеспечивает по сравнению с известным способом устранение вредных примесей в сатурационном газе, сокращение расхода топлива на 4-5% за счет использования тепла от сгорания органической части сырья.

Формула изобретения

25

Способ регенерации извести из известнякового шлама, преимущественно фильтрационного осадка сахарного производства, по авт.св. № 941328,о т личающийся тем, что, с це30лью устранения вредных примесей в сатурационном газе, распылительную сушку шлама ведут при 100-200°С.

Источники информации, принятые во внимание при экспертизе 35 1, Авторское свидетельство СССР № 941328, кл. С 04 В 1/02, 1977 (прототип) .

Авторы

Даты

1982-11-07—Публикация

1979-07-09—Подача