(54) ВИБРАЦИОИНЬИ КЛАССИФИКАТОР

| название | год | авторы | номер документа |

|---|---|---|---|

| Вибрационный классификатор | 1984 |

|

SU1263376A1 |

| Машина для сортирования семян | 1990 |

|

SU1794500A1 |

| Очиститель-сепаратор семян | 1990 |

|

SU1743652A1 |

| Сепаратор твердых материалов | 2020 |

|

RU2740983C1 |

| Способ разделения зёрен сыпучего материала по размерам | 2017 |

|

RU2657912C1 |

| КЛАССИФИКАТОР СЫПУЧИХ МАТЕРИАЛОВ | 2005 |

|

RU2294801C1 |

| КОНУСНЫЙ КЛАССИФИКАТОР | 2011 |

|

RU2478446C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕРИКЛАЗСОДЕРЖАЩИХ ПОРОШКОВ ДЛЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2100314C1 |

| УСТРОЙСТВО ДЛЯ КЛАССИФИКАЦИИ ПОДСИТНОГО МАТЕРИАЛА (ПЕСКА) СИСТЕМЫ АСПИРАЦИИ ГРОХОТА | 2009 |

|

RU2403990C1 |

| Грохот-измельчитель | 1978 |

|

SU784948A1 |

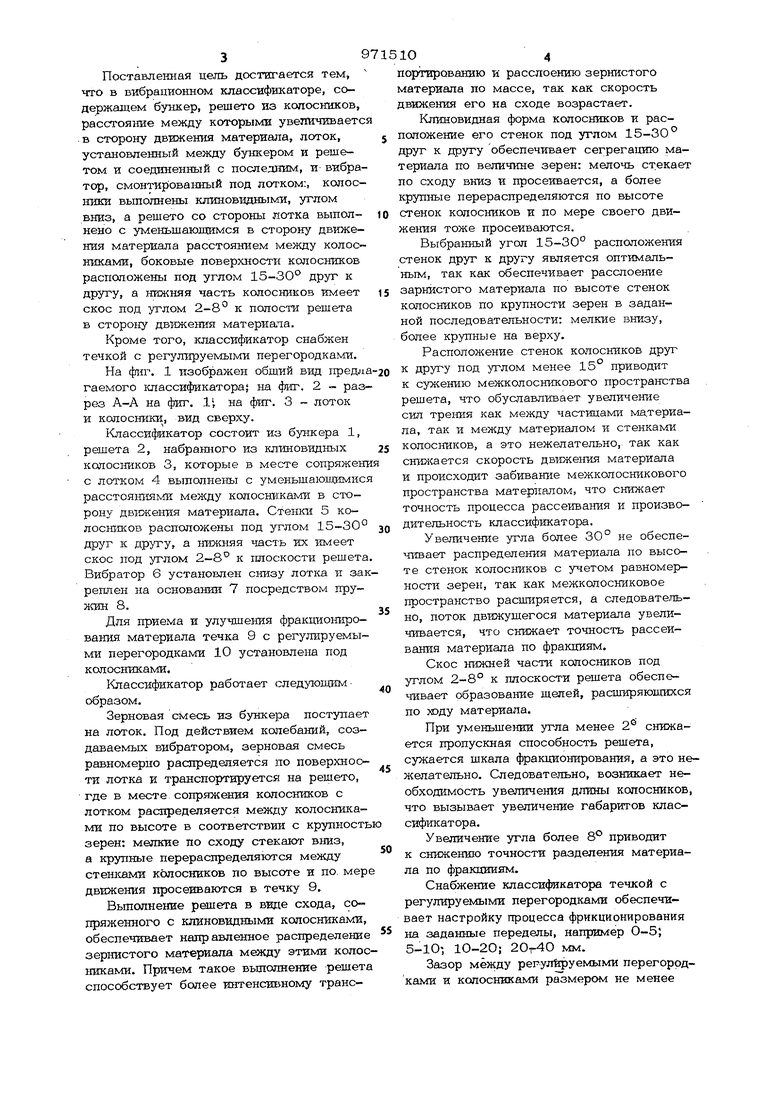

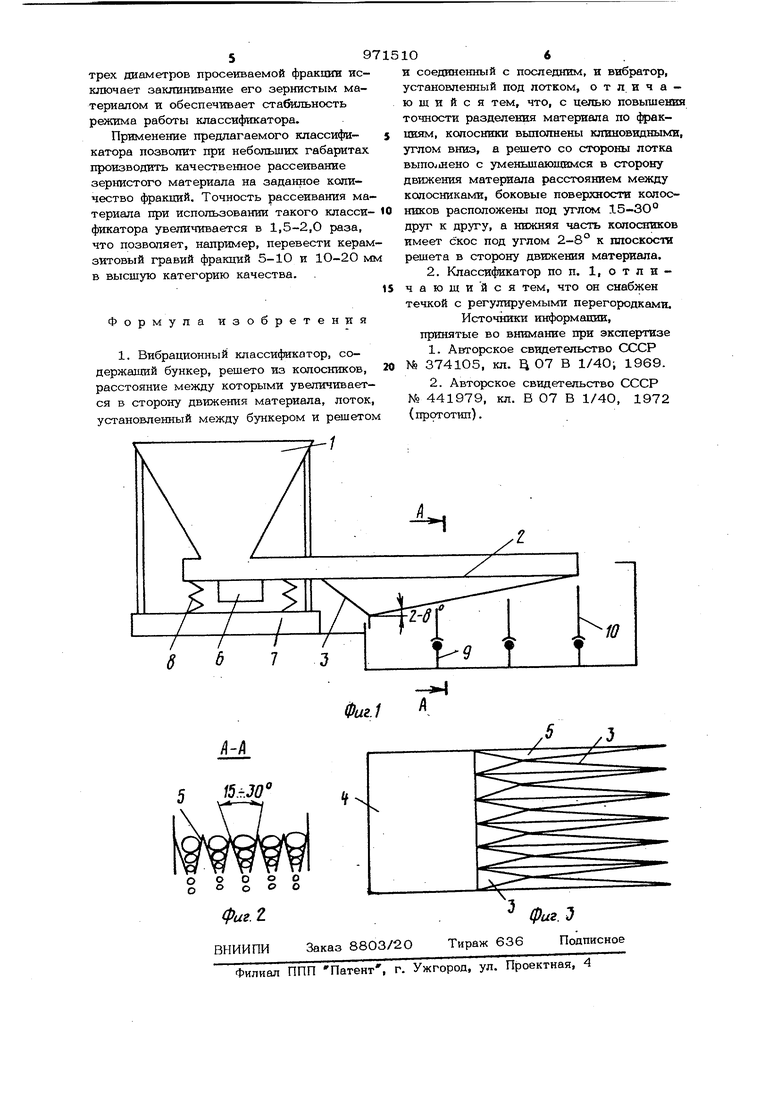

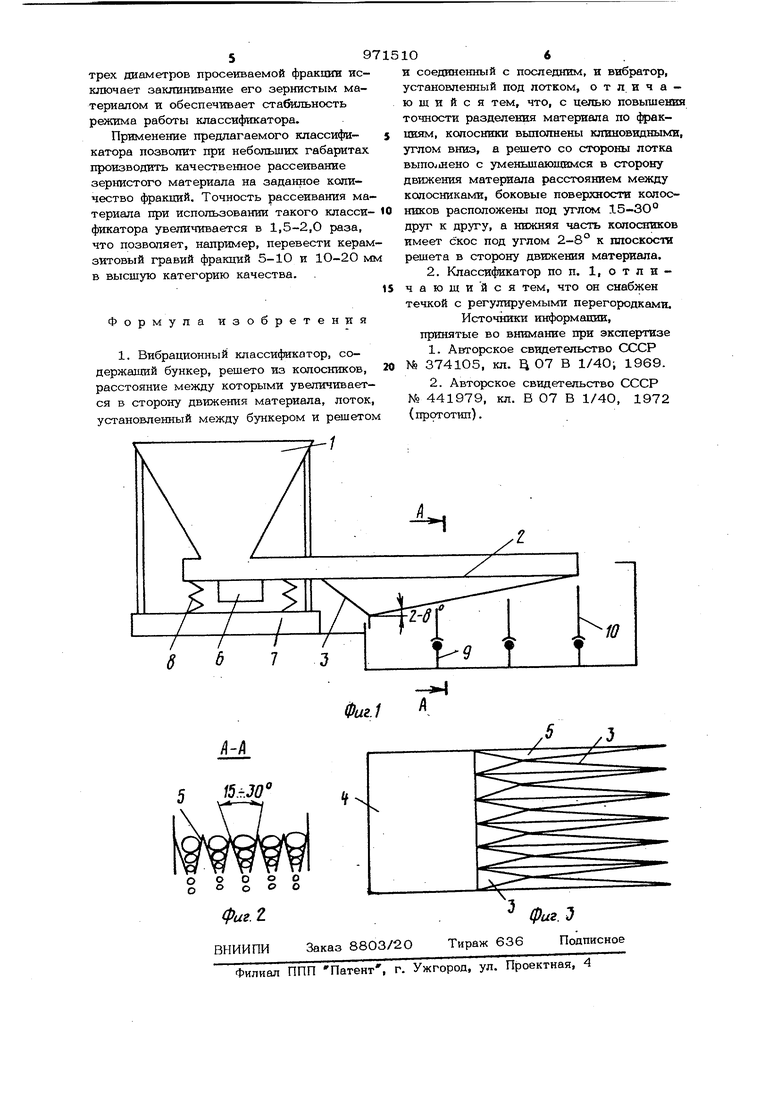

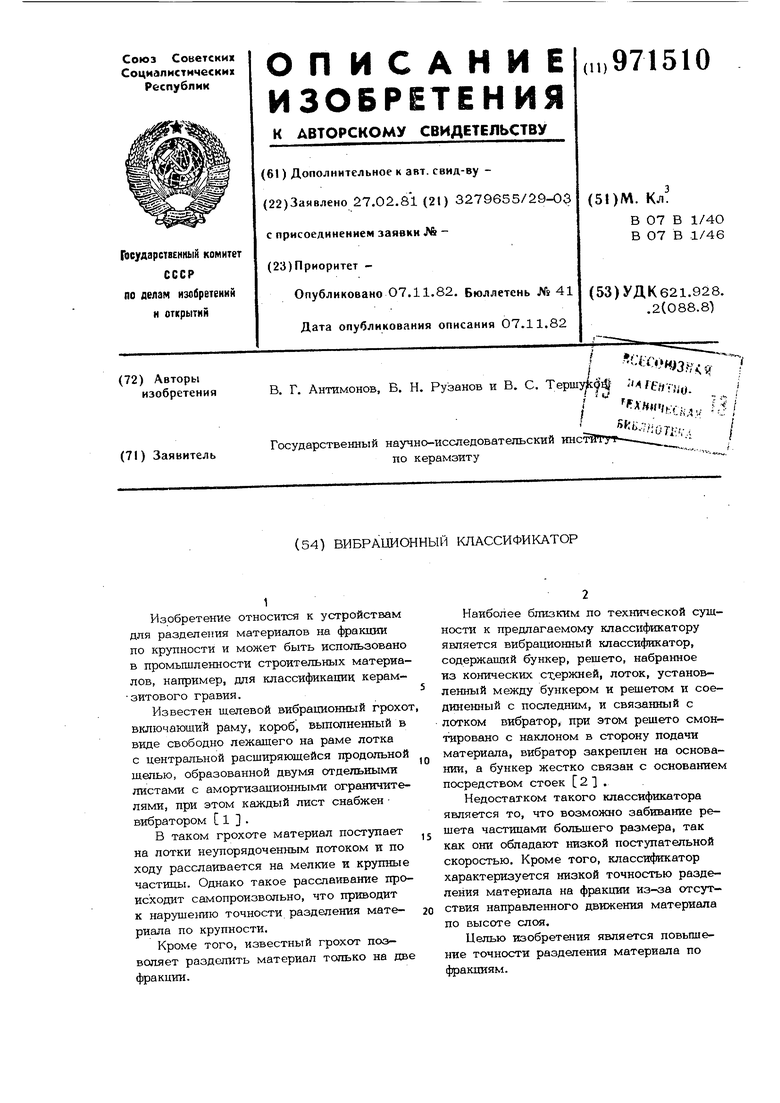

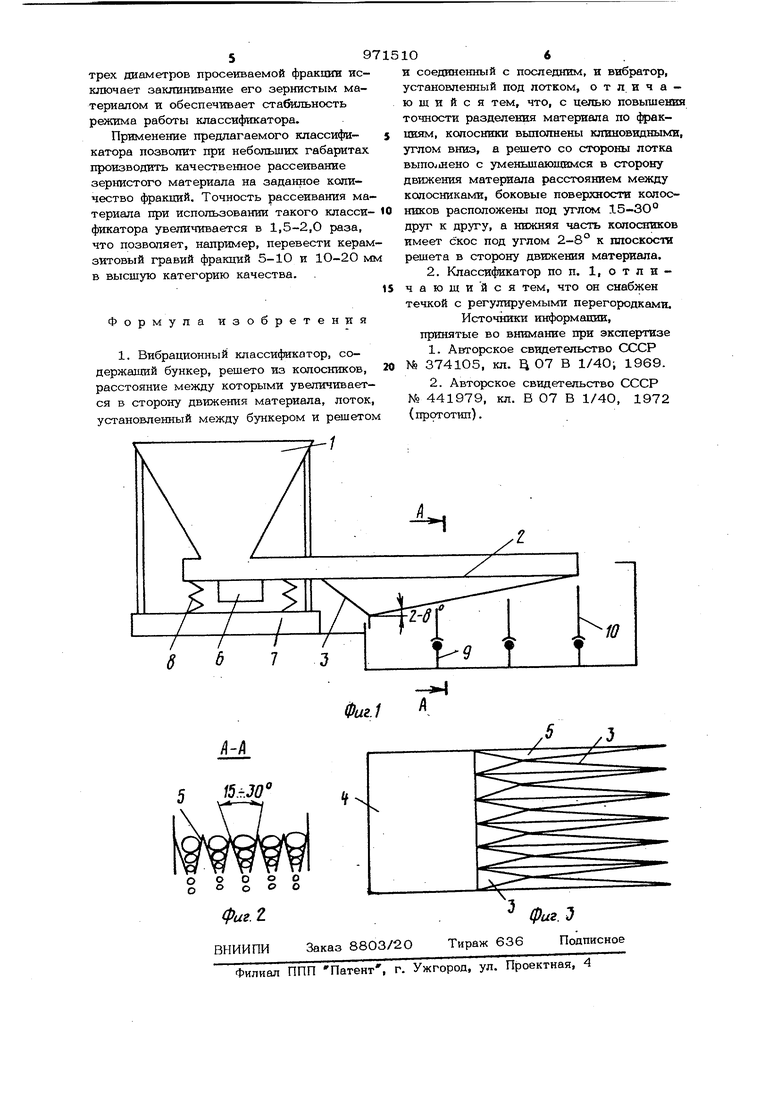

Изобретение относится к устройствам для разделения материалов на фракции по крупности и может быть использовано в промышленности строительных материалов, например, для классификании керам- зитового гравия. Известен щелевой вибрациоштый грохо включающий раму, короб, выполненный в виде свободно лежащего на раме лотка с центральной расширяющейся продольной шелью, образованной двумя отдельными листами с амортизационными ограничителями, при этом каждый лист снабжен вибратором С 1 . В таком грохоте материал поступает на лотки неупорядоченным потоком и по ходу расслаивается на мелкие и крупные частицы. Однако такое расслаивание происходит самопроизвольно, что приводит к наруше1тю точности разделения материала по крупности. Кроме того, известный грохот позволяет разделить материал только на две фракции. Наиболее близким по технической сущности к предлагаемому классификатору является вибрационный классификатор, содержащий бункер, решето, набранное из конических стержней, лоток, установленный между бункером н решетом и соединенный с последним, и связанный с лотком вибратор, при этом решето смонтировано с наклоном в сторону подачи материала, вибратор закреплен на основании, а бункер жестко связан с основанием посредством стоек 2 . Недостатком такого классификатора является то, что возможно забивание решета частицами большего размера, так как они обладают низкой поступательной скоростью. Кроме того, классификатор характеризуется низкой точностью разделения материала на фракции из-за отсутствия направленного движения материала по высоте слоя. Целью изобретения является повьпиение точности разделения материала по фракциям. 3 Поставлешшя цель достигается тем, что в вибрационном классификаторе, содержад1ем бункер, решето из колосников, расстояние между которыми увеличиваетс в сторону движения материала, лоток, установленный между бункером и решетом и соединенный с носледзшм, и- вибра тор, смонтированный под лотком:, колосники выполнены клиновидными, углом вниз, а решето со стороны лотка выполнено с уменьшающимся в сторону движения материала расстоянием между колос никами, боковые поверхности колосников расположены под углом 15-30° друг к другу, а нижняя часть колосников имеет скос под углом 2-8° к полости решета в сторону движения материала. Кроме того, классификатор снабжен течкой с регушфуемыми перегородками. На ф11г. 1 изображен обший вид предл гаемого 1шассификатора; на фиг. 2 - раз рез А-А на фиг. 1, на ф-иг. 3 лоток и колосники, вид сверху. Классификатор состоит из бункера 1, решета 2, набранного из клиновидных колосников 3, которые в месте сопряжен с лотком 4 выполнены с уменьшающимис расстояниями между колосшжами в сторону движения материала. Стенки 5 колоскшсов расположены под углом 15-30° друг к другу, а нилшяя часть их имеет скос под углом 2-8 к плоскости решета Вибратор 6 установлен снизу лотка и зак реплен на основании 7 посредством пружин 8. Для приема и улучшения фракционирования материала течка 9 с регулируемыми перегородками 10 установлена под колосниками. Классификатор работает следующим образом. Зерновая смесь из бункера поступает на лоток. Под действием колебаний, создаваемых вибратором, зерновая смесь равномерно распределяется по поверхности лотка и транспортируется на решето, где в месте сопряжения колосников с лотком распределяется между колосниками по высоте в соответствии с крупность зерен: мелкие по сходу стекают вниз, а крупные перераспределяются между стешшми колосников по высоте и по. мере движения просеиваются в течку 9. Выполнение решета в виде схода, сопряженного с клиновидными колосниками, обеспечивает направленное распределение sepimcToro материала между этими колос никами. Причем такое вьшогшение решета способствует более интенси11ному транс10портированию и расслоению зернистого материала по массе, так как скорость движения его на сходе возрастает. Клиновидная форма колосников и расположение его стенок под углом 15-30° друг к другу обеспечивает сегрегацию материала по величине зерен: мелочь стекает по сходу вниз и просеивается, а более крупные перераспределяются по высоте стенок колосников и по мере своего движения тоже просеиваются. Выбранный угол 15-30° расположения стенок друг к другу является оптимальным, так как обеспечивает расслоение зарнистого материала по высоте стенок колосников по крупности зерен в заданной последовательности: мелкие внизу, более крупные на верху. Расположение стенок колосников друг другу под углом менее 15° приводит к су Сению межколосникового пространства решета, что обуславливает увеличение сил трения как между частицами материала, так и между материалом и стенками колосников, а это нежелательно, так как снижается скорость движения материала и происходит забивание межколосникового пространства материалом, что снижает точность процесса рассеивания и производительность классификатора. Увеличение угла более 30° не обеспечивает распределения материала по высоте стенок колосников с учетом равномерности зерен, так как межколосниковое пространство расшгиряется, а следовате.пьно, поток движущегося материала увеличивается, что снижает точность рассеивания материала по фракциям. Скос нижней части колосников под углом 2-8° к плоскости решета обеспечивает образование щелей, расширяюшихся по юду материала. При уменьшении угла менее 2 снижается пропускная способность решета, сужается шкала фракционирования, а это нежелательно. Следовательно, возникает необходимость увеличения длины колосников, что вызывает увеличение габаритов классификатора. Увеличение угла более 8° приводит к снижению точности разделения материала по фракцииям. Снабжение классификатора течкой с регулируемыми перегородками обеспечивает настройку процесса фрикционирования на заданные переделы, например 5-10, 10-20; 20г40 мм. Зазор между регул1фуемыми перегородками и колосниками размером не менее

Авторы

Даты

1982-11-07—Публикация

1981-02-27—Подача