Изобретение относится к намоточным устройствам, конкретнее к устройствс1М для регулирования плотности намотки рулонного материала, преимущественно бумаги.

Известна система регулирования плотности намотки к устройству для намотки рулонного материала, содержащая два импульсных тахометра, установленных соответственно на осях рулона и несущего вала и через блок контроля радиуса рулона, связгшные с первым входом блока деления, второй вход которого через блок вычисления теоретического радиуса рулона соединен с импульсным тахометром, установленным на оси рулона, а выход - с первым входом регулятора силыприжима, узел прижима, через цифроаналоговый преобразователь связанный с выходом регулятора силы прижима, и блок ввода закона регулирования плотности Г13.

Однако данное устройство характеризуется недостаточно высокой точностью регулирования плотности намотки в рулоне. Это связано с тем, что в устройстве использован принцип измерения текущего значения радиуса и.априорна известная (с некоторой

TO4HOCTbraJ функциональная связь между значением текущего радиуса и усилием прижима.- Вместе с тем достаточно точно установить связь весьма затруднительно, тем более, что технологические параметры и номенклатура материалов, перематываемых в рулон, могут изменяться.

Цель изобретения - повышение точ10ности регулирования.

Поставленная цель достигается тем, что система регулирования плотности намотки к устройству для намотки рулонного материала, содержа15щая два импульсных тахометра, установленные соответственно на осях рулона и несущего вала и через блок контроля-радиуса рулона связанные с первым входом блока деления, второй

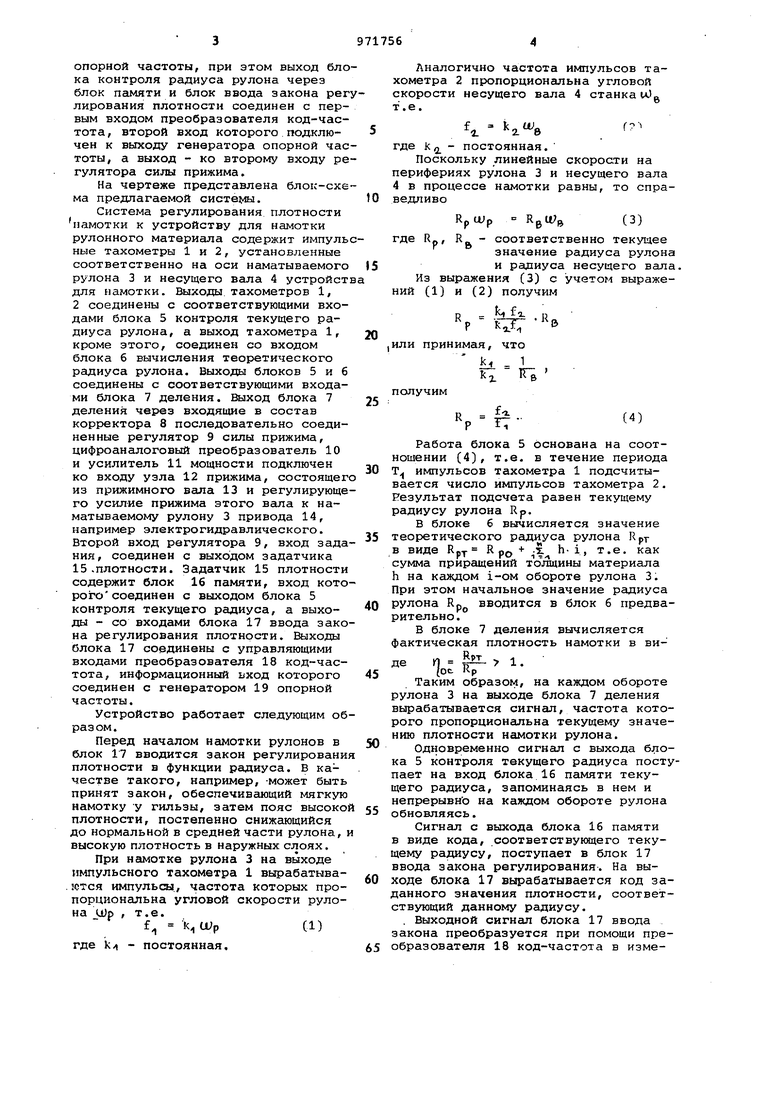

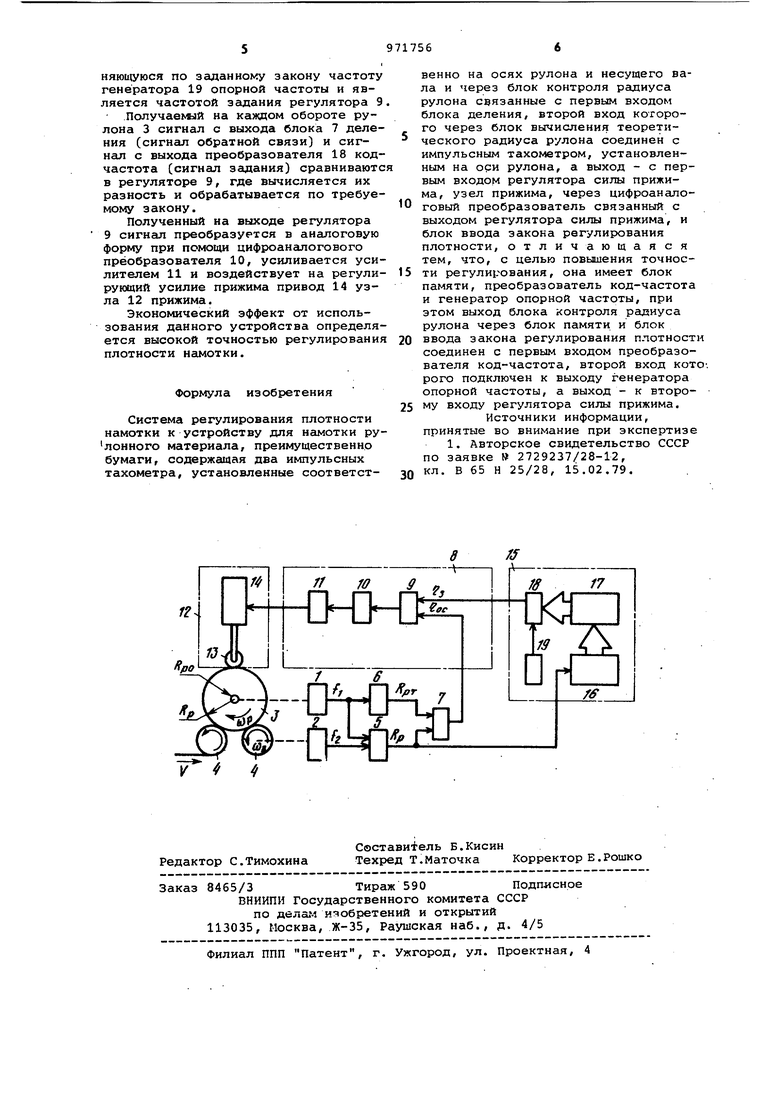

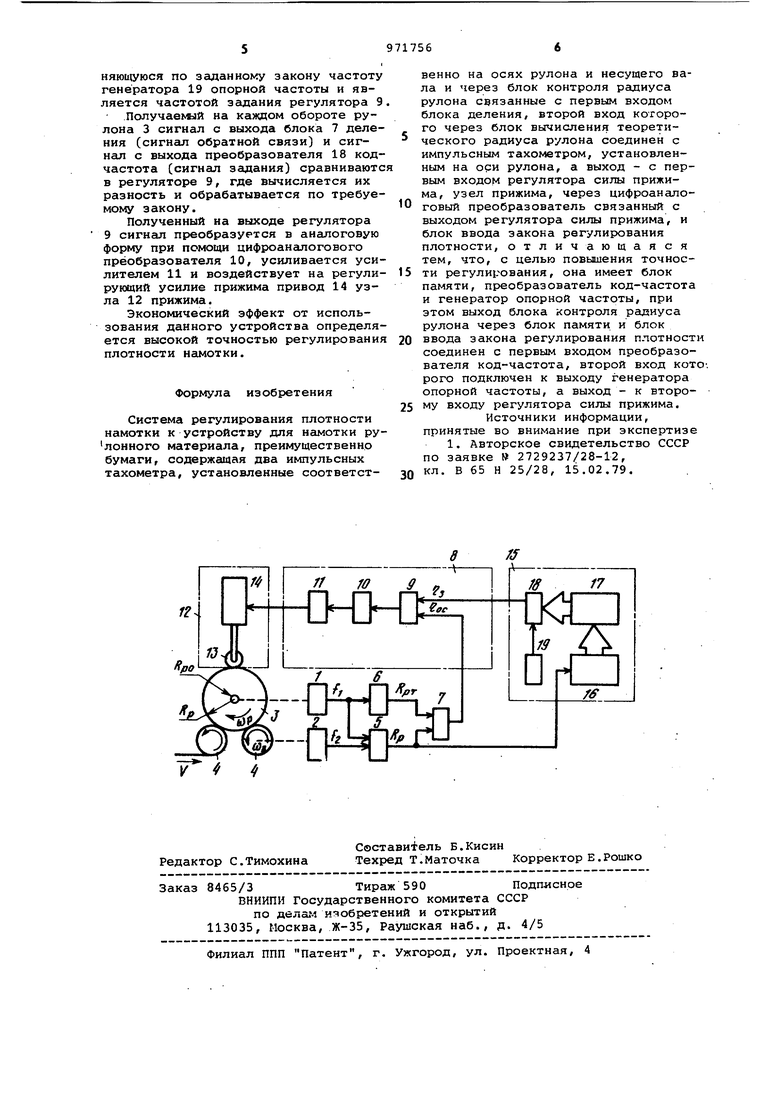

20 вход которого через блок вычисления теоретического радиуса рулона соединен с импульсным тахометром, установленным на оси рулона, а выход - с первым входом регулятора силы прижи25ма, узел прижима через цифроаналоговый преобразователь связанный с выходом регулятора.силы прижима, и блок-ввода закона регулирования плотности, имеет блок памяти, преобра30зователь код-частота и генератор опорной частоты, при этом выход бло ка контроля радиуса рулона через блок Пс1мяти и блок ввода закона рег лирования плотности соединен с первым входом преобразователя код-частота, второй вход которого подключен к выходу генератора опорной час тоты, а выход - ко второму входу ре гулятора силы прижима. На чертеже представлена блок-схе ма предлагаемой системы. Система регулирования плотности намотки к устройству для намотки рулонного материала содержит импуль ные тахометры 1 и 2, установленные соответственно на оси наматываемого рулона 3 и несущего вала 4 устройст для намотки. Выходы тахометров 1, 2 соединены с соответствующими входами блока 5 контроля текущего радиуса рулона, а выход тахометра 1, кроме этого, соединен со входом блока б вычисления теор етического радиуса рулона. Выходы блоков 5 и б соединены с соответствующими входами блока 7 деления. Выход блока 7 деления через входящие в состав корректора 8 последовательно соединенные регулятор 9 силы прижима, цифроаналоговый преобразователь 10 и усилитель 11 мощности подключен ко входу узла 12 прижима, состоящег из прижимного вала 13 и регулирующе го усилие прижима этого вала к наматываемому рулону 3 привода 14, например электрогидравлического. Второй вход регулятора 9, вход зада ния, соединен с выходом задатчика 15-плотности. Задатчик 15 плотности содержит блок 16 памяти, вход кото рого соединен с выходом блока 5 контроля текущего радиуса, а выходы - со входами блока 17 ввода зако на регулирования плотности. Выходы блока 17 соединены с управляющими входами преобразователя 18 код-частота, информационный ьход которого соединен с генератором 19 опорной частоты. Устройство работает следующим об разом. Перед началом намотки рулонов в блок 17 вводится закон регулировани плотности в функции радиуса. В качестве такого, например, -может быть принят закон, обеспечивающий мягкую намотку У гильзы, затем пояс высоко плотности, постепенно снижающийся до нормальной в средней части рулона, высокую плотность в наружных слоях. При намотке рулона 3 на выходе импульсного тахометра 1 вырабатыва. №тся импульсы,, частота которых пропорциональна угловой скорости рулона Шр , т.е. -k.OUp(1) где k/i - постоянная. Аналогично частота импульсов тахометра 2 пропорциональна угловой скорости несущего вала 4 станка ug т .е. f 40; г где kQ - постоянная. Поскольку линейные скорости на перифериях рулона 3 и несущего вала 4 в процессе намотки равны, то справедливоЯрШр ° ., R.. - соответственно текущее о значение радиуса рулона и радиуса несущего вала. Из выражения (3) с учетом выражений (1) и (2) получим o.--t или принимая, что 1 получим Работа блока 5 основана на соотношении (4), т.е. в течение периода Т импульсов тахометра 1 подсчитывается число импульсов тахометра 2. Результат подсчета равен текущему радиусу рулона Rp. В блоке б вычисляется значение теорютического радиуса рулона Rp-jв виде Крт К ро Д т.е. как сумма приращений тбАцины материала h на каждом i-ом обороте рулона 3. При этом начальное значение радиуса рулона RP вводится в блок 6 предварительно. В блоке 7 деления вычисляется фактическая плотность намотки в виде П § 1. Таким образом, на каждом обороте рулона 3 на выходе блока 7 деления вырабатывается сигнал, частота которого пропорциональна текущему значению плотности намотки рулона. Одновременно сигнал с выхода блока 5 контроля текущего радиуса поступает на вход блока 16 памяти текущего радиуса, запоминаясь в нем и непрерывно на каждом обороте рулона обновляясь. Сигнал с выхода блока 16 памяти в виде кода, соответствукадего текущему радиусу, поступает в блок 17 ввода закона регулирования. На выходе блока 17 вырабатывается код заданного значения плотности, соответствующий данному радиусу. . Выходной сигнал блока 17 ввода закона преобразуется при помощи преобразователя 18 код-частота в изменяющуюся по заданному закону частоту генератора 19 опорной частоты и является частотой задания регулятора 9 Пoлyчae «й на каждом обороте рулона 3 сигнал с выхода блока 7 деления (сигнал обратной связи) и сигнал с выхода преобразователя 18 кодчастота (сигнсш задания) сравниваютс в регуляторе 9, где вычисляется их разность и обрабатывается по требуемому закону. Полученный на выходе регулятора 9 сигнал преобразуется в аналоговую форму при помощи цифроаналогового преобразователя 10, усиливается усилителем 11 и воздействует на регулирующий усилие прижима привод 14 узла 12 прижима. Экономический эффект от использования данного устройства определяется высокой точностью регулирования плотности Нс1МОТКИ. Формула изобретения Система регулирования плотности намотки к устройству для намотки рулонного материала, преимущественно бумаги, содержащая два импульсных тахометра, установленные соответственно на осях рулона и несущего вала и через блок контроля радиуса рулона связанные с первым входом блока деления, второй вход которого через блок вычисления теоретического радиуса рулона соединен с импульсным тахометром, установленным на ори рулона, а выход - с первым входом регулятора силы прижима, узел прижима, через цифроаналоговый преобразователь связанный с выходом регулятора силы прижима, и блок ввода закона регулирования плотности, отличающаяся тем, что, с целью повышения точности регулирования, она имеет блок памяти, преобразователь код-частота и генератор опорной частоты, при зтом выход блока контроля радиуса рулона через блок памяти и блок ввода закона регулирования плотности соединен с первым входом преобразователя код-частота, второй вход кото-, рого подключен к выходу генератора опорной частоты, а выход - к второму входу регулятора силы прижима. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке 2729237/28-12, кл, В 65 Н 25/28, 15.02.79.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования плотности намотки ленточного материала | 1978 |

|

SU937298A1 |

| Устройство для регулирования плотности намотки ленточного материала | 1979 |

|

SU988729A2 |

| Устройство для автоматического управления натяжением при намотке рулонного материала | 1989 |

|

SU1687550A1 |

| Устройство для регулирования плотности намотки рулонного материала | 1979 |

|

SU878711A1 |

| Способ регулирования плотности намотки рулонных материалов | 1982 |

|

SU1151500A1 |

| Устройство для автоматического регулирования натяжения при намотке рулонного материала | 1988 |

|

SU1595774A1 |

| Устройство для регулирования натяжения при намотке рулонного материала | 1978 |

|

SU865760A1 |

| УСТРОЙСТВО СТАБИЛИЗАЦИИ ПЛОТНОСТИ НАМОТКИ ГИБКОГО МАТЕРИАЛА | 2016 |

|

RU2626736C1 |

| Устройство для управления скоростными режимами перемоточного станка | 1984 |

|

SU1236037A1 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ИДЕНТИЧНЫХ ПАКОВОК НА ПАРТИОННОЙ СНОВАЛЬНОЙ МАШИНЕ | 2012 |

|

RU2531886C2 |

Авторы

Даты

1982-11-07—Публикация

1981-04-30—Подача