(54) СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ДВОЙНОГО СУПЕРФОСФАТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гранулированного двойного суперфосфата | 1977 |

|

SU636210A1 |

| Способ получения гранулированного двойного суперфосфата | 1990 |

|

SU1756315A1 |

| Способ получения гранулированного двойного суперфосфата | 1988 |

|

SU1599354A1 |

| Способ получения гранулированного двойного суперфосфата | 1988 |

|

SU1555317A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОДНОСТОРОННЕГО ФОСФОРНОГО УДОБРЕНИЯ ИЗ БЕДНОГО ФОСФАТНОГО СЫРЬЯ | 2007 |

|

RU2346916C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ УДОБРЕНИЙ | 2003 |

|

RU2234485C1 |

| Способ получения фосфорных удобрений с микроэлементами | 1983 |

|

SU1118628A1 |

| Состав для кондиционирования удобрения | 1980 |

|

SU893979A1 |

| Способ получения фосфорного удобрения | 1982 |

|

SU1118625A1 |

| Способ получения двойного грану-лиРОВАННОгО СупЕРфОСфАТА | 1978 |

|

SU793963A1 |

Изобретение относится к технике получения гранулированного двойного суперфосфата - высококонцентрированного минерального удобрения из природного фосфатного .

Известен способ получения гранулированного двойного суперфосфата путем разложения фосфатного сырья фосфорной кислотой концентрации 37-39% PjOj, взятой в количестве 90-100% от стехиометрии, с последующим смецени ем образовавшейся пульпы с ретутом, гранулированием массы в горизонтальном смесителе и сушки гранул в барабанной сушилке 1.

Недостатками этого способа являются большие удельные затраты топлива, многоретурность и сложность процесса, низкая степень извлечения фтора в газовую фазу.

Наиболее близким по технической сущности и достигаемо результату к предлагаемому является способ получения гранулированного двойного суперфосфата, заключгшзщийся в том, что карбонатсодержащее фосфатное сырье предварительно смешивают с ретуром, с последующим разложением полученной массы фосфорной кислотой и одновременным гранулированием и сушкой готового продукта.При этом обеспечивается возможность использования фосфорной кислоты ксгнцентрации 40-50% 5 lOg снижает энергетические затраты, и упрощается технологическая схема процесса ввиду совмещения стадий разложения, грануляции и сушки целевого продукта в одном аппарате - барабанной грануляционной сушилке

10 (БГС) {2 .

Однако использование на стадии гранулирования и сушки фосфорной кислоты приводит к частичному растворению сформированных гранул двой15ного суперфосфата, что снижает прочность гранул целевого продукта и не позволяет применять для разложения фосфатов фосфорную кислоту в количествах, отвечающих стехиометричес20кой норме, которая не превышает 9093% от стехиометрической и это определяет сравнительно малую степень разложения фосфата (80%), необходимость сушки массы при температуре не

25 более 120°С и, как следствие, низкое извлечение фтористых соединений в газовую фазу (не более 20-25% от вводимого с исходным сырьем - фосфоритом и фосфорной кислотой), и повы30шенное 1,8-2,0% F) содержание фтора

в двойном суперфосфате. По данноь г способу получают продукт с прочностью гранул 25-30 кгс/см, что недостаточно для его бестарной перевозки.

Цель изобретения - увеличение степени извлечения фтора в газовую фа- 5 ЗУ и увеличение прочности гранул за счет увеличения суммарной нормы кислоты.

Поставленная цель достигается тем, JQ что в способе получения двойного суперфосфата, включающем смешение каоба125

105

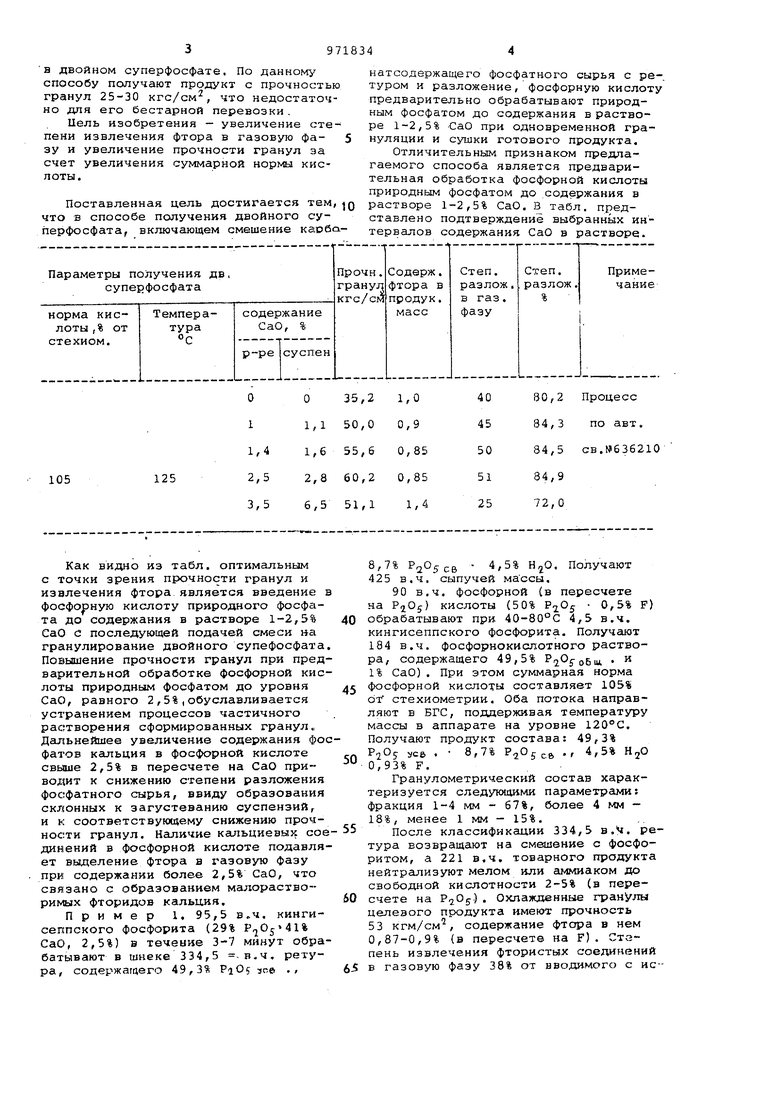

Как видно из табл. оптимальным с точки зрения прочности гранул и извлечения фтора является введение в фосфорную кислоту природного фосфата до содержания в растворе 1-2,5% СаО с последующей подачей смеси на гранулирование двойного супефосфата Повышение прочности гранул при предварительной обработке фосфорной кислоты природным фосфатом до уровня СаО, равного 2,5%(Обуславливается устранением процессов частичного растворения сформированных гранул,, Дальнейшее увеличение содержания фосфатов кальция в фосфорной кислоте свыше 2,5% в пересчете на СаО приводит к снижению степени разложения фосфатного сырья, ввиду образования склонных к загустеванию суспензий, и к соответствующему снижению прочности гранул. Наличие кальциевых соединений в фосфорной кислоте подавляет выделение фтора в газовую фазу при содержании более 2,5% СаО, что связано с образованием малорастворимых фторидов кальция.

Пример 1. 95,5 в.ч. кингисеппского фосфорита (29% СаО, 2,5%) в течение 3-7 минут обрабатывают в шнеке 334,5 -в.ч. ретура, содержащего 49, PiOf зг-е ./

натсодержащего фосфатного сырья с ретуром и разложение,фосфорную кислоту предварительно обрабатывают природным фосфатом до содержания в растворе 1-2,5% СаО при одновременной грануляции и сушки готового продукта. Отличительным признаком предлагаемого способа является предварительная обработка фосфорной кислоты природным фосфатом до содержания в растворе 1-2,5% СаО. В табл. представлено подтверждение выбранных интервалов содержания СаО в растворе.

8,7% Р2О5се 4,5% HjO. Получают 425 Б.ч. сыпучей массы.

90 Б.ч. фосфорной (в пересчете на PjOj) кислоты (50% 0,5% F обрабатывают при 40-80°С 4,5 в.ч. кингисеппского фосфорита. Получают 184 в.ч. фосфорнокислотного раствора, содержащего 49,5% P Ofobiu 1% СаО). При этом суммарная норма фосфорной кислоты составляет 105% QTf стехиометрии. Оба потока направляют в БГС, поддерживая температуру массы в аппарате на уровне 120С. Получают продукт состава: 49,3% PiOj усе, . 8,7% 45% НдО 0,93% F.

Гранулометрический состав характеризуется следующими параметрами: фракция 1-4 мм - 67%, более 4 мм 18%, менее 1 мм - 15%.

После классификации 334,5 в.Ч. Ртура возвращают на смаиение с фосфоритом, а 221 в.ч, товарного продукт нейтрализуют мелом или аммиаком до свободной кислотности 2-5% (в пересчете на Р.205) . Охлажденные гранУлы целевого продукта имеют прочность 53 кгм/см, содержание фтора в нем 0,87-0,9% (в пересчете на F). CTGпень извлечения фтористых соединени Б газовую фазу 38% от нводнмого с иходным сырьем - фосфоритом-и фосфорной кислотой. Пример2. 85 в-.ч. кингисеппского фосфорита (29% Р2О5); 41% Сао, 2,5% F) в течение 3-7 мин. обрабатывают в шнеке 297,5 Б.Ч. ретура, содержащего 49,1% P Os-tfce / 9,2% P Oj-ce , 4,5 . Получают 380 Б.ч. сыпучей массы. 90 в.ч. фосфорной (в пересчете на QS кислоты (40% , 1,2% F) об рабатывают при 40-80°С 15 в.ч. кингисеппского фосфорита. Получают 239 Б.ч. фосфорно-кислотного раствора, содержащего . 39 ,5% Р205 оБш, « 2,5% СаО. При этом суммарная норма фосфорной кислоты составляет 105% от стехиометрии. Оба потока направляют в БГС, поддерживая температуру масс в аппарате на уровне 2й°С, Получаю продукт состава: 49,1% ., 9,2% 1,5% F, 4,5% . Гранулометрический состав характеризуется следующими параметрами: фракция 1-4 мм - 70%, более 4 мм 12%, менее - 1 мм - 18%, После классификации 297,5 Б.Ч. ретура возвращают на смешение с фосфоритом, а 217 в.ч. товарного продукта нейтрализуют известными методами до свободной кислотности 2-5% (в пересчете на ) Охлажденные гранулы целевого про дукта имеют прочность 55 кгс/см, содержание фтора в нем 0,95-1% (в пересчете на F). Степень извлечения фтористых соединений в газовую фазу 36% от вводимого с исходным сырьем фосфоритом и фосфорной кислотой,: Пример 3. 93 в,ч. кингисеп пского фосфорита (29% , 41% СаО 2,5% F) в течение 3-7 мин. обрабатывают в шнеке 325,5 в.ч. ратура, содержащего 49,3% PiOj-vce -/.8,7% се 4,5% . Получают 415 в сыпучей массы. 90 Б.ч. фосфорной кислоты (в пересчете на Р2О5) содержащей 46% PiOj, 0,9 F) обрабатывают при 4080 с 7 ЖГч. кингисеппского фосфорита. Получают 202 в.ч. фосфорво-кислот-ного раствора, содержаицего 45,6% РаО5оБ,1ы . и 1,42% СаО. При этом сум марная норма фосфорной кислоты составляет 105% от стехиометрии. Оба потока направляют в БГС, поддерживая температуру массы Б аппарате на уровне 120°С. Получают продукт состава: 49,3% / 8,7% 4,5% Н2.О, 1,07% F. Гранулометрический состав характеризуется следующими параметрами: фракции 1-4 мм -72%, более 4 мм 14%, менее 1 - 14%. После классификации 325,5 B.C. р тура возвращают на смешение с фосфоритом, а 223 Б.ч. товарного продукта нейтрализуют известными методами до свободной кислотности 2-5% ( в пересчете на ) . Охлажденные гранулы целевого продукта характеризуются прочностью 58 кгс/см содержание фтора в готовом продукте 1% ( в пересчете на F). Степень извлечения фтористых соединений в газовую фазу - 43% от вводимого с исходным сырьем - фосфоритом и фосфорной кислотой. Пример 4. Процесс осуществляют аналогично примеру 3, с той лишь разницей, что температуру в БГС поддерживают на уровне 125°С. Прочность гранул нейтрализованного продукта 58 кгс/см, содержание фтора в нейтрализованном продукте 0,94% (в пересчете на F). Степень извлечения фтористых соединений в газовую фазу 47% от вводимого с исходным сырьем. Пример 5. 92 Б.ч. кингисеппского фосфорита смешивают в течение 3-7-мин. Б шнеке с 322 в.ч. ретура, содержащего 50,1% г 6,8% P,jOyce 4,5% HrjO. 95 Б.ч. фосфорной кислоты (46% P70s 0,9% F) обрабатывают при 4080°С 8 Б.ч. кингисеппского фосфорита. Прлучают 213,5 Б.ч. фосфорнокислотного раствора, содержащего 45,6% PjOjoBiu, и 1,5% СаО. При этом суммарная норма кислоты составляет 110% от стехиометрии. Оба потока направляют в БГС, поддерживая температуру массы Б аппарате на уровне 140°С. Получают продукт состава: 50,1% ... 6,8% PaOjce. 4,5% HjO, 0,84% F. Гранулометрический cojjTaB характеризуется следующими параметрами: фракции 1-4 мм -68%, более 4 мм 18%, менее 1 мм - 14%. После классификации 322 в. ч. ретура возвращают на смешение с фосфоритом,, а 227 Б.Ч. товарного продукта нейтрализуют известными методами до 2-5% (в пересчете на ). Охлажденные гранулы целевого продукта имеют прочность 60 кгс/ cм, содержание фтора в продукте 0,8% (в пересчете на F). Степень выделения фтористых соединений в -газовую фазу 55% от ВБодимого с исходным сырьем фосфоритом и фосфорной кислотой . Пример 6. 94 в.ч. кингисеппского фосфорита смешивают Б течение 3-7 мин. с 329 в.ч. ретура, содержащего 50,5% св . 6.9% 4,5% . Получают 420 в.ч. сыпучей массы. 95 в.ч. фосфорной кислоты (в пересчете на )/ содержащее 46% PrjOj, 0,9% F) обрабатыБают при 4080С 6 Б.ч. апатитового,, концентрата (39,4% Ра05, 52% СаО, 3,1%F) .

Получают 211,5 в.ч,, фосфорнокяс- лотного раствора, содержшоего 45,9% . и 1,5% СаО. При этом суммарная норма кислоты составляет 110 от стехиометрии, оба потока направляют в BFC, поддерживая температуру массы в аппарате на уровне 140°С. Получают продукт состава: 50,5%

, 6,9% 45 ,

PjOj уев

О,-8 F).

Гранулометрический состав характеризуется следующими параметрам фракция 1-4 мм -67%, боле© 4 мм19%, 1 мм - 14.%...

После классификации 329 в,ч, ретура 8оз вращают на смешение с фосфоритом, а 227 Б.ч. товарного продукта нейтрализуют известными методами до свободной кислотности 2 5% (в пересчете ). Охлажденные гранулы целевого продукта имеют прочность 60 кгс/см, а содержание фтор 0,8% (в пересчете на F). Степень извлечения фтористых соединений в газовую фазу составляет 55% от вводимого с исходным сырьем - фосфоритом и фосфорной кислотой.

Таким образом , прочность гранул двойного суперфосфата увеличивается по предлагаемому способу по сравнению с известным с 25-30 кг/см до 50-60 кгс/см, что обеспечивает транспортировку продукта навалом, без применения полиэтиленовых или бумажных упаковок. Степень извлечения фтористых соединений, выделяю.щихся в газовую фазу, из которой они могут быть утилизированы и переработаны на квалифицированные фтористые продукты (HF, Na APFfc и др.), повышается с 20-25% до 35-55% от вводимого с исходным сырьем. Содержание фтора в готовом продукте уменьшается в 1, раза, что улучшает экологические свойства .удобрения.

Формула изобретения

Способ получения гранулированного двойного суперфосфата, включающий смешение карбонатсодержащего фосфатного сырья с ретуром и разложение образовавшейся смеси фосфорной кислотой одновременно с грануляцией и сушкой, отличающийся там, что, с целью увеличе.ния степени извлечения фтора в газовую фазу и увеличения прочности гранул за счет увеличения суммарной нормы кислоты, фосфорную кислоту предварительно обрабатывают природным фосфатом до содержания в растворе 1-2,5% СаО.

Источники информации, принятые во внимание при экспертизе 1. Копьллов В,А. Производство двойного суперфосфата, М,, Химия, 1976, с,, 123-128.

Авторы

Даты

1982-11-07—Публикация

1981-02-23—Подача