(54) СПОСОБ ПОЛУЧЕНИЯ ВАКУУМА В РЕЦИПИЕНТЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вакуума | 1981 |

|

SU972159A1 |

| Криогенный двухступенчатый вакуумный насос | 1977 |

|

SU691600A1 |

| Способ охлаждения откачивающей поверхности крионасоса | 1981 |

|

SU1038559A1 |

| Криогенный конденсационный насос | 1982 |

|

SU1058377A1 |

| Криогенный вакуумный насос | 1980 |

|

SU898113A1 |

| Криогенный конденсационный насос | 1981 |

|

SU992813A2 |

| Вакуумный крионасос | 1987 |

|

SU1447011A1 |

| СПОСОБ ЗАЩИТЫ АДСОРБЕНТА В КРИОНАСОСЕ И КРИОГЕННЫЙ НАСОС | 1991 |

|

RU2031245C1 |

| Криогенный конденсационный насос | 1978 |

|

SU712529A1 |

| Криогенный вакуумный насос | 1981 |

|

SU954602A1 |

1

Изобретение относится к вакуумной технике, а именно - к способам циклического получения чистого безмасляного вакуума с помощью криогенных конденсационных насосов.

Известен способ получения вакуума в реципиенте путем конденсации откачиваемого газа на охлаждаемой низкотемпературной поверхности 1.

Недостатком известного способа являются большие расходы криоагента (жидкого гелия) при конденсации, которые примерно составляют 140 л/м откачиваемого газа. Это обусловлено тем, что при охлаждении низкотемпературной откачивающей поверхности используется только теплота испарения жидкого гелия (5 кал/г), а холод, заключенный в парах последнего ( 53 кал/г при 4,2-42 К), не используется.

Известен также способ получения вакуума в реципиенте путем конденсации откачиваемого газа на низкотемпературной и высокотемпературной поверхностях, охлаждаемых соответственно жидким криоагентом и его парами. При откачке части газа на низкотемпературной поверхности испаряется жидкий гелий, пары которого затем

используются для конденсации основной массы газа на высокотемпературной поверхности, что и позволяет примерно на порядок сократить расход криоагента.

Однако этот способ характеризуется невозможностью повторной его реализации с указанной выше экономичностью, например, при циклическом получении вакуума в реципиенте. Это обусловлено тем, что высокая экономичность при способе достигается за

10 счет ограничения количества жидкого гелия, подаваемого для охлаждения низкотемпературной поверхности из внешнего источника криоагента (сосуда Дьюара). Реализовать это возможно только в первом цикле получения вакуума в реципиенте. В

15 последующих циклах низкотемпературная поверхность будет охлаждаться большим количеством накопленного ранее криоагента, что не позволяет производить регулирование количества последнего. Это приво2Q дит к соответствующему увеличению расхода жидкого гелия.

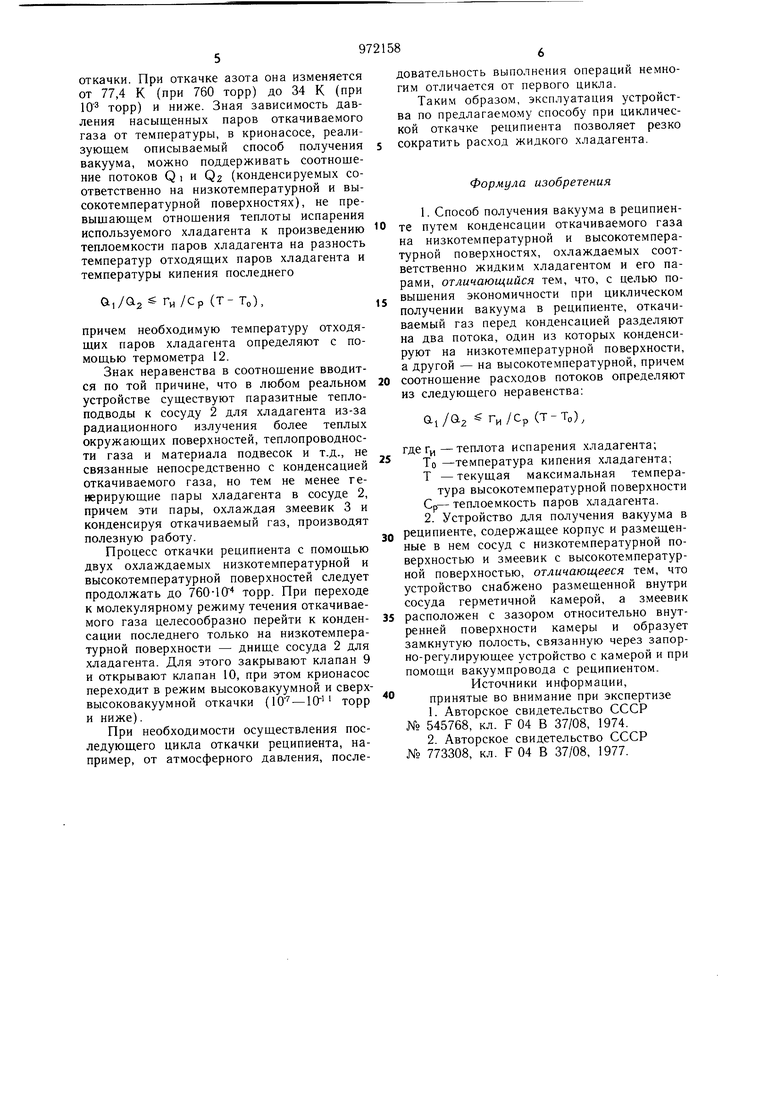

Известно устройство для осуществления указанного выше, способа, содержащее корпус и размещенные в нем сосуд с низкотемпературной поверхностью и змеевик с высокотемпоратурной поверхностью. Такая конструкция устройства позволяет сократить расход жидкого гелия до порядка по сравнению с известными крионасосами, использующими для конденсации откачиваемого газа только теплоту испарения криоагента (для жидкого гелия равную 5 кал/т). Это объясняется тем, что в крионасосе сосуд для криоагента охлаждается жидким гелием, подаваемым из внешнего источника криоагента (сосуда Дьюара), а змеевик - только парами криоагента, образующимися как во время предварительного охлаждения сосуда от начальной до рабочей температуры, так и во время конденсации на поверхности сосуда части откачиваемого газа. При этом змеевик воспринимает на себя основную тепловую нагрузку со стороны конденсируемого газа (70-95%) 2. Недостатком известного устройства является невозможность осуществления циклической откачки реципиента с малым расходом криоагента без удаления последнего из сосуда для криоагента перед последующим циклом откачки реципиента, что в свою очередь связано с непроизводительными потерями криоагента. Цель изобретения - повышение экономичности при циклическом получении вакуума в реципиенте. Указанная цель достигается тем, что откачиваемый газ перед конденсацией разделяют на два потока, один из которых конденсируют на низкотемпературной поверхности, а другой - на высокотемпературной, причем соотношение расходов потоков определяют из следующего неравенства: GLi/Q-2 ГИ/СР (Т-TO), гдеГн -теплота испарения хладагента; То-температура кипения хладагента, Т - текущая максимальная температура высокотемпературной поверхнос ти; Ср - теплоемкость паров хладагента. Устройство для реализации способа снабжено размещенной внутри сосуда герметичной камерой, а змеевик расположен с зазором относительно внутренней поверхности камеры и образует замкнутую полость, связанную через запорно-регулирующее устройство с камерой и при помощи вакуумпровода с реципиентом. На чертеже изображено устройство для осуществления способа. Устройство для получения вакуума содержит корпус 1 и размещенные в нем сосуд 2 с низкотемпературной поверхностью и змеевик 3 с высокотемпературной поверхностью. Устройство снабжено также размещенной внутри сосуда 2 герметичной камерой 4. Змеевик 3 расположен с зазором относительно внутренней поверхности камеры 4 и образует замкнутую полость 5, связанную через запорно-регулирующее устройство 6 с камерой 4 и при помощи вакуумпровода 7 с реципиентом. Полость 5 соединена с камерой 4 отверстием 8. Для подсоединения к реципиенту корпус 1 снабжен форвакуумным 9 и высоковакуумным 10 клапанами. Запорно-регулирующее устройство 6 снабжено управляющим механизмом 11. На выходе змеевика 3 размещен термометр 12. Способ осуществляют следующим образом. После откачки полости корпуса 1 заполняют резервуар жидким азотом. Затем из внешнего источника хладагента в сосуд 2 подают жидкий гелий, перед этим необходимо выход змеевика 3 подсоединить к газгольдеру. Во время предварительного охлаждения сосуда 2 и герметичной камеры 4 испаряется значительное количество жидкого гелия. Этого количества гелия, превращенного в пар, хватает не только для предварительного охлаждения змеевика 3, но и для конденсации части откачиваемого из реципиента газа. Для этого с помощью запорно-регулирующего устройства 7 закрывают отверстие 8 и открывают клапан 9. Поступающий из реципиента газ будет при этом конденсироваться на наружной поверхности змеевика 3 (сначала в жидкую фазу, затем в твердую). После охлаждения сосуда 2 и герметичной камеры 4 до 4,2 К и начала накопления хладагента в сосуде 2 интенсивное испарение жидкого гелия прекращается, о чем можно судить по показаниям термометра 12, установленного на выходе змеевика 3 и показывающего температуру отходящих паров гелия, а также по уменьшению быстроты откачки газа из реципиента. С помощью управляющего механизма 11 (вручную или автоматически) запорно-регулирующее устройство 7 устанавливается в такое положение, при котором через отверстие 8 проходит поток откачиваемого газа, например Qi 10 л/с, конденсация которого на внутренней поверхности герметичной камеры 4 (омываемой с наружной стороны жидким гелием) совместно с паразитными теплоподводами к сосуду 2 испаряет жидкий гелий в сосуде 2 в количестве, достаточном для конденсации на поверхности змеевика, охлаждаемого только парами гелия, потока откачиваемого газа Q2 190 л/с. Таким образом, внутренняя поверхность герметичной камеры 4 также представляет собой низкотемпературную поверхность, а наружная поверхность змеевика 3 - высокотемпературную поверхность. Во время работы крионасоса температура низкотемпературной поверхности постоянна и определяется типом используемого хладагента (4,2 К для жидкого гелия), температура же высокотемпературной поверхности переменна и определяется как сортом откачиваемого газа, так и его давлением в момент откачки. При откачке азота она изменяется от 77,4 К (при 760 торр) до 34 К (при ЮЗ торр) и ниже. Зная зависимость давления насыщенных паров откачиваемого газа от температуры, в крионасосе, реализующем описываемый способ получения вакуума, можно поддерживать соотношение потоков Q 1 и Q2 (конденсируемых соответственно на низкотемпературной и высокотемпературной поверхностях), не превыщающем отнощения теплоты испарения используемого хладагента к произведению теплоемкости паров хладагента на разность температур отходящих паров хладагента и температуры кипения последнего ( ГН/СР (т- То). Причем необходимую температуру отходящих паров хладагента определяют с помощью термометра 12. Знак неравенства в соотношение вводится по той причине, что в любом реальном устройстве существуют паразитные теплоподводы к сосуду 2 для хладагента из-за радиационного излучения более теплых окружающих поверхностей, теплопроводности газа и материала подвесок и т.д., не связанные непосредственно с конденсацией откачиваемого газа, но тем не менее генерирующие пары хладагента в сосуде 2, причем эти пары, охлаждая змеевик 3 и конденсируя откачиваемый газ, производят полезную работу. Процесс откачки реципиента с помощью двух охлаждаемых низкотемпературной и высокотемпературной поверхностей следует продолжать до 760-10 торр. При переходе к молекулярному режиму течения откачиваемого газа целесообразно перейти к конденсации последнего только на низкотемпературной поверхности - днище сосуда 2 для хладагента. Для этого закрывают клапан 9 и открывают клапан 10, при этом крионасос переходит в режим высоковакуумной и сверхвысоковакуумной откачки ( торр и ниже). При необходимости осуществления последующего цикла откачки реципиента, например, от атмосферного давления, последовательность выполнения операций немногим отличается от первого цикла. Таким образом, эксплуатация устройства по предлагаемому способу при циклической откачке реципиента позволяет резко сократить расход жидкого хладагента. Формула изобретения 1.Способ получения вакуума в реципиенте путем конденсации откачиваемого газа на низкотемпературной и высокотемпературной поверхностях, охлаждаемых соответственно жидким хладагентом и его парами, отличающийся тем, что, с целью повышения экономичности при циклическом получении вакуума в реципиенте, откачиваемый газ перед конденсацией разделяют на два потока, один из которых конденсируют на низкотемпературной поверхности, а другой - на высокотемпературной, причем соотношение расходов потоков определяют из следующего неравенства; Q.JQL2 (Т-Тр) где ГУ,-теплота испарения хладагента; То -температура кипения хладагента; Т -текущая максимальная температура высокотемпературной поверхности Ср-теплоемкость паров хладагента. 2.Устройство для получения вакуума в реципиенте, содержащее корпус и размещенные в нем сосуд с низкотемпературной поверхностью и змеевик с высокотемпературной поверхностью, отличающееся тем, что устройство снабжено размещенной внутри сосуда герметичной камерой, а змеевик расположен с зазором относительно внутренней поверхности камеры и образует замкнутую полость, связанную через запорно-регулирующее устройство с камерой и при помощи вакуумпровода с реципиентом. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 545768, кл. F 04 В 37/08, 1974. 2.Авторское свидетельство СССР № 773308, кл. F 04 В 37/08, 1977.

Авторы

Даты

1982-11-07—Публикация

1981-04-03—Подача