(54) СПОСОБ ПОЛУЧЕНИЯ ВАКУУМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения вакуума в реципиенте и устройство для его осуществления | 1981 |

|

SU972158A1 |

| Криогенный конденсационный насос | 1982 |

|

SU1058377A1 |

| Криогенный двухступенчатый вакуумный насос | 1977 |

|

SU691600A1 |

| Вакуумный крионасос | 1987 |

|

SU1447011A1 |

| СПОСОБ ЗАЩИТЫ АДСОРБЕНТА В КРИОНАСОСЕ И КРИОГЕННЫЙ НАСОС | 1991 |

|

RU2031245C1 |

| Способ охлаждения откачивающей поверхности крионасоса | 1981 |

|

SU1038559A1 |

| Криогенный конденсационный форвакуумный насос | 1987 |

|

SU1443527A1 |

| Криогенный конденсационный насос | 1981 |

|

SU992813A2 |

| Диффузионный вакуумный насос | 1982 |

|

SU1095737A1 |

| Криогенный конденсационный форвакуумный насос | 1978 |

|

SU769081A1 |

1

Изобретение относится к вакуумной технике, а именно к способам получения чистого безмасляного вакуума с помощью криогенных средств откачки.

Известен способ получения вакуума путем конденсации откачиваемого газа на поверхности, охлаждаемой жидким азотом в прочном режиме, причем температуру жидкого азота понижают за счет откачки его паров механическим вакуумным насосом 1.

К недостаткам известного способа следует отнести низкий предельный вакуум (100 Торр при откачке азота и 50 Торр при откачке воздуха) из-за невозможности использования в известном способе твердого азота. Это объясняется тем, что подача криоагента в трубчатый змеевик (охлаждаемую поверхность) осуществляют из внещнего источника (сосуда Дьюара) по соединяющему их трубопроводу. При уменьшении давления в трубчатом змеевике ниже тройной точки криоагента (94 Торр для азота) последний замерзает в первую очередь в соединяющем трубопроводе (переливалке), что и препятствует заполнению

внутренней полости трубчатого змеевика твердым азотом.

Известен также способ получения вакуума путем конденсации откачиваемого газа на охлаждаемой криоагентом поверхности и

5 отвода конденсата с охлаждаемой поверхности, осуществляемый с помощью устройства, в котором охлаждаемая поверхность выполнена в виде набора вертикальных заглушенных с нижней стороны трубок, объе,0 диненных в верхней части коллектором и помещенных в резервуар с жидким азотом, который при откачке паров ниже 94 Торр переходит в твердую фазу. Такой способ позволяет увеличить предельный вакуум от 100-50 Торр примерно до 10 Торр. Последнее обстоятельство очень важно, так как азотные конденсационные крионасосы имеют наименьшие энергозатраты по сравнению с другими форвакуумными крионасосами (неоновыми, водородными или гелиевыми) и повышение предельного вакуума с их помощью уменьшает расходы дорогостоящих низкотемпературных криоагентов.

К недостаткам известного способа следует отнести слишком большое время получения предельного вакуума- (10 Торр),

которое обычно составляет более 2 ч. При этом основное время (более ) расходуется при получении вакуума в интервале 100-10 Торр. Объясняется это тем, что при реализации способа конденсация откачиваемого газа осуществляется непрерывно, начиная с момента завершения заполнения резервуара жидким азотом и начала откачки паров последнего механическим форвакуумным насосом до получения предельного вакуума. Таким образом, охлаждаемая поверхность во время перевода жидкого азота в твердый подвержена сильному тепловому воздействию со стороны конденсируемого газа (102,3 кал/г откачиваемого воздуха). Это приводит к тому, что между охлаждаемой поверхностью и массой твердого криоагента образуется газовая прослойка и теплообмен охлаждаемой поверхности и твердого криоагента осуществляется только через эту газовую прослойку. В силу того, что количество подводимого к охлаждаемой поверхности конденсируемого газа в несколько раз превышает ту часть газа, которая может быть сконденсирована в данный момент на охлаждаемой поверхности, любой локальный контакт твердого азота с охлаждаемой поверхностью быстро устраняется за счет конденсации откачиваемого газа на обратной стороне соответствующей части охлаждаемой поверхности, сопровождающейся сублимацией контактирующего с охлаждаемой поверхностью твердого азота. Таким образом, теплообмен охлаждаемой поверхности с твердым азотом осуществляется в основном за счет теплопроводности паров азота, заполняющих пространство резервуара с твердым азотом. Как известно, теплопроводность газообразного азота при низких температурах очень мала и не превышает величины 7-1 аз Вт/м-К 2.

Цель изобретения - сокращение времени получения предельного вакуума.

Указанная цель достигается тем, что согласно способу получения вакуума путем конденсации откачиваемого газа на охлаждаемой криоагентом поверхности и отвода конденсата в сливную емкость конденсацию газа ведут до достижения криоагентом давления его тройной точки.

После отвода конденсата конденсацию прекращают и осуществляют откачку паров криоагента до полного перехода его в твердую фазу, после чего возобновляют конденсацию газа, а по достижении откачиваемым криогентом давления его тройной точки и отвода конденсата осуществляют герметизацию сливной емкости.

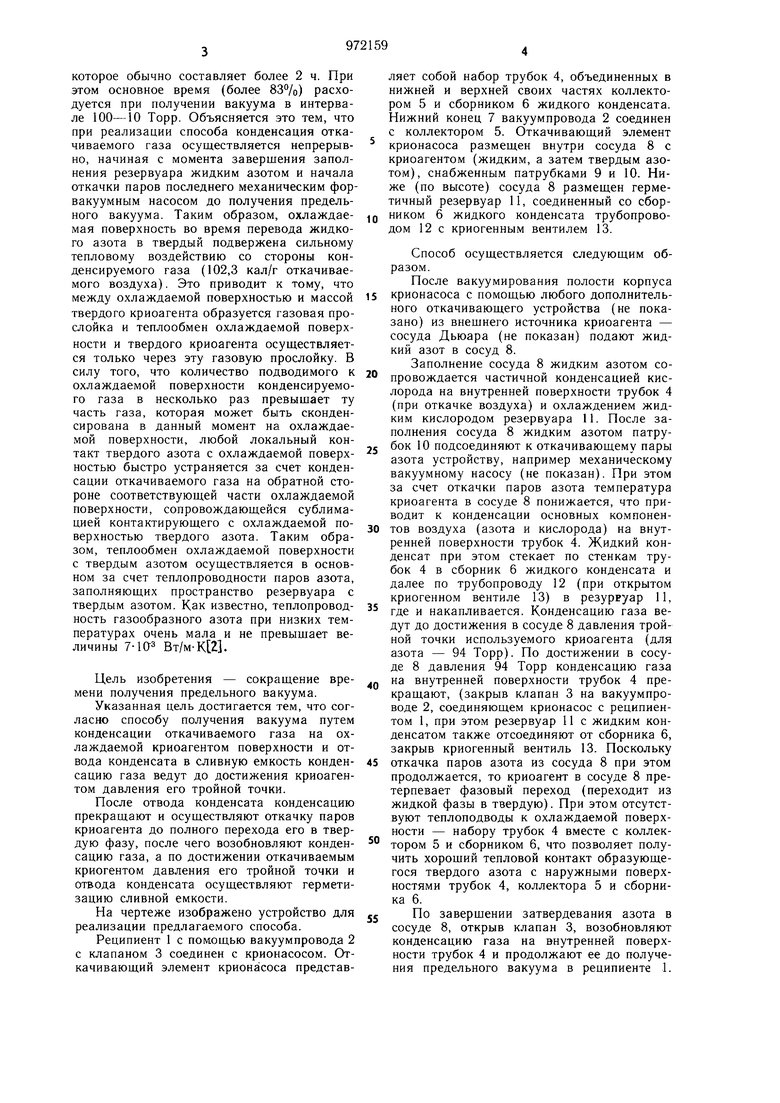

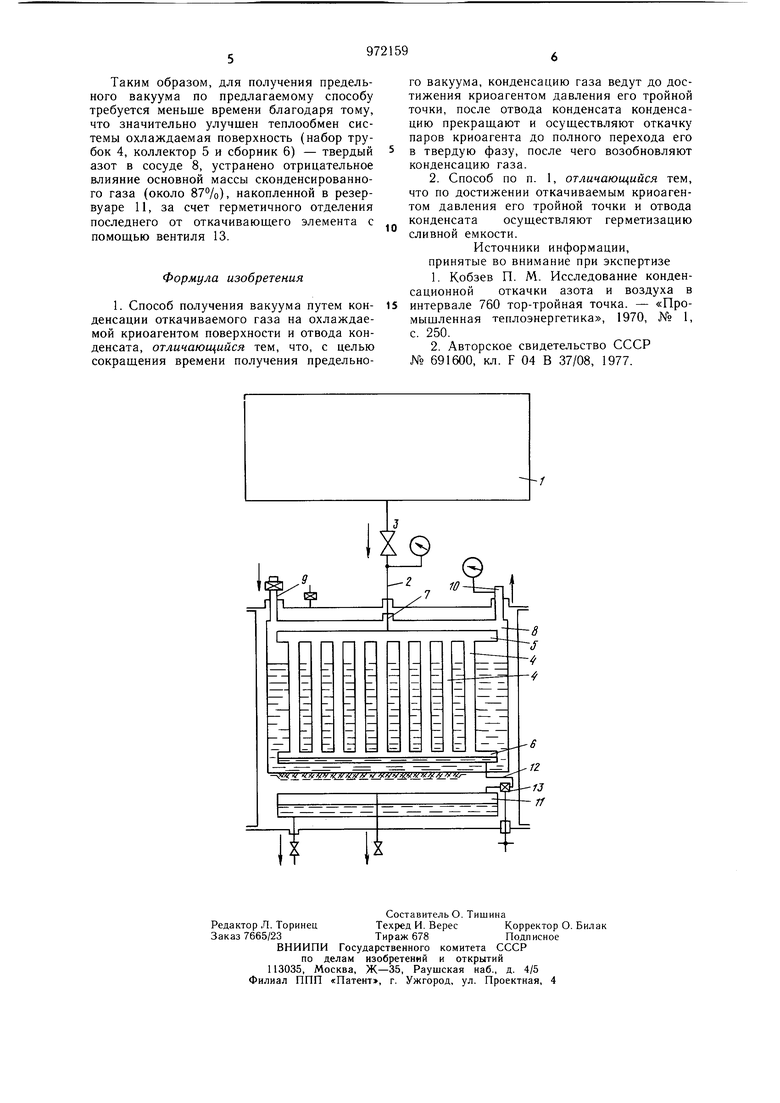

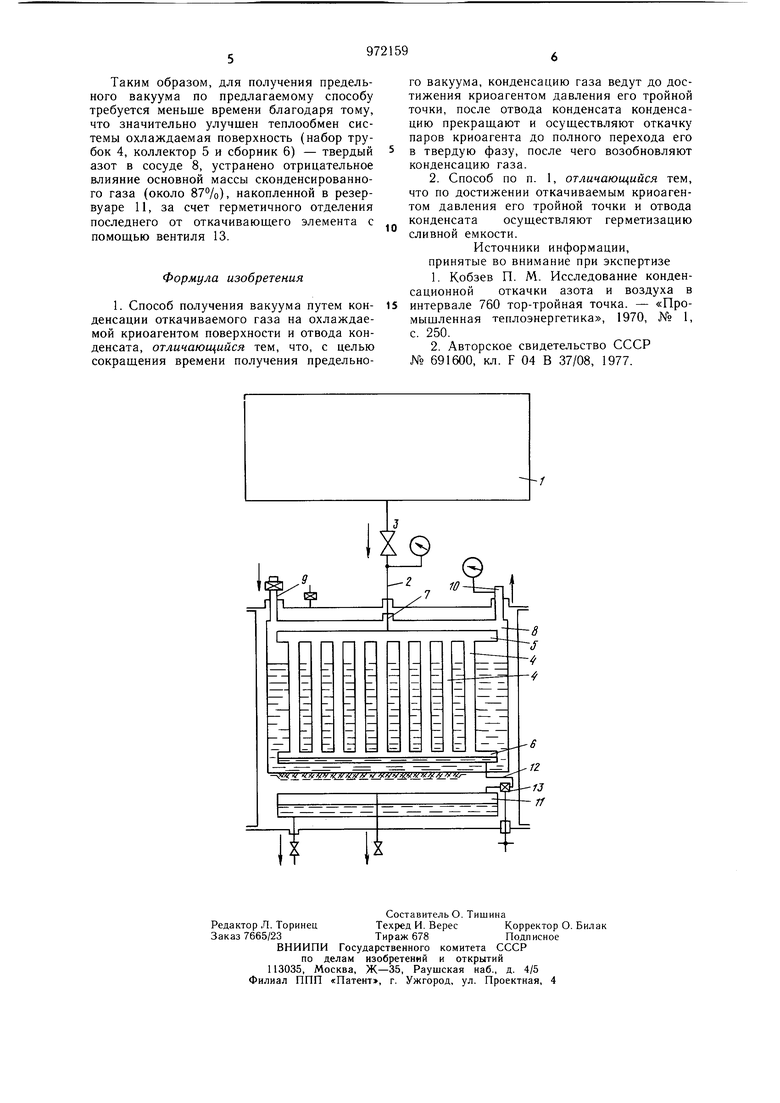

На чертеже изображено устройство для реализации предлагаемого способа.

Реципиент 1 с помощью вакуумпровода 2 с клапаном 3 соединен с крионасосом. Откачивающий элемент крионасоса представляет собой набор трубок 4, объединенных в нижней и верхней своих частях коллектором 5 и сборником 6 жидкого конденсата. Нижний конец 7 вакуумпровода 2 соединен с коллектором 5. Откачивающий элемент

крионасоса размещен внутри сосуда 8 с криоагентом (жидким, а затем твердым азотом), снабженным патрубками 9 и 10. Ниже (по высоте) сосуда 8 размещен герметичный резервуар 11, соединенный со сборНИКОМ 6 жидкого конденсата трубопроводом 12 с криогенным вентилем 13.

Способ осуществляется следующим образом.

После вакуумирования полости корпуса

крионасоса с помощью любого дополнительного откачивающего устройства (не показано) из внешнего источника криоагента - сосуда Дьюара (не показан) подают жидкий азот в сосуд 8.

Заполнение сосуда 8 жидким азотом сопровождается частичной конденсацией кислорода на внутренней поверхности трубок 4 (при откачке воздуха) и охлаждением жидким кислородом резервуара 11. После заполнения сосуда 8 жидким азотом патрубок 10 подсоединяют к откачивающему пары азота устройству, например механическому вакуумному насосу (не показан). При этом за счет откачки паров азота температура криоагента в сосуде 8 понижается, что приводит к конденсации основных компонентов воздуха (азота и кислорода) на внутренней поверхности трубок 4. Жидкий конденсат при этом стекает по стенкам трубок 4 в сборник 6 жидкого конденсата и далее по трубопроводу 12 (при открытом криогенном вентиле 13) в резурруар 11,

где и накапливается. Конденсацию газа ведут до достижения в сосуде 8 давления тройной точки используемого криоагента (для азота - 94 Торр). По достижении в сосуде 8 давления 94 Торр конденсацию газа

д на внутренней поверхности трубок 4 прекращают, (закрыв клапан 3 на вакуумпроводе 2, соединяющем крионасос с реципиентом 1, при этом резервуар 11 с жидким конденсатом также отсоединяют от сборника 6, закрыв криогенный вентиль 13. Поскольку

5 откачка паров азота из сосуда 8 при этом продолжается, то криоагент в сосуде 8 претерпевает фазовый переход (переходит из жидкой фазы в твердую). При этом отсутствуют теплоподводы к охлаждаемой поверхности - набору трубок 4 вместе с коллектором 5 и сборником 6, что позволяет получить хороший тепловой контакт образующегося твердого азота с наружными поверхностями трубок 4, коллектора 5 и сборника 6.

5 По завершении затвердевания азота в сосуде 8, открыв клапан 3, возобновляют конденсацию газа на внутренней поверхности трубок 4 и продолжают ее до получения предельного вакуума в реципиенте 1.

Таким образом, для получения предельного вакуума по предлагаемому способу требуется меньше времени благодаря тому, что значительно улучшен теплообмен системы охлаждаемая поверхность (набор трубок 4, коллектор 5 и сборник 6) - твердый азот в сосуде 8, устранено отрицательное влияние основной массы сконденсированного газа (около 87%), накопленной в резервуаре 11, за счет герметичного отделения последнего от откачиваюшего элемента с помощью вентиля 13.

Формула изобретения

Источники информации,

принятые во внимание при экспертизе

интервале 760 тор-тройная точка. - «Промышленная теплоэнергетика, 1970, № 1, с. 250.

Авторы

Даты

1982-11-07—Публикация

1981-04-03—Подача