(54) УСТРОЙСТВО ДЛЯ КАЛИБРОВКИ ДАТЧИКОВ ИМПУЛЬСНОГО ДАВЛЕНИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения динамических характеристик датчиков импульсного давления | 1985 |

|

SU1276935A1 |

| Клапан ударной трубы | 1982 |

|

SU1134892A1 |

| Способ измерения вязкости текучих сред | 1981 |

|

SU958908A1 |

| Устройство для определения механических характеристик эластичных материалов при динамической нагрузке | 1976 |

|

SU590644A1 |

| УСТРОЙСТВО ДЛЯ ДИНАМИЧЕСКОЙ ТАРИРОВКИ ДАТЧИКОВ ИМПУЛЬСНОГО ДАВЛЕНИЯ | 2011 |

|

RU2461806C1 |

| Устройство для градуировки преобразователей давления | 1979 |

|

SU960565A1 |

| Ударная труба для калибровки датчиков давления | 1988 |

|

SU1583773A1 |

| ГИДРАВЛИЧЕСКАЯ ВИБРООПОРА | 2009 |

|

RU2407929C1 |

| Устройство для градуировки преобразователей импульсного давления | 1985 |

|

SU1280352A1 |

| Устройство для измерения плотности пульпы в резервуаре | 1951 |

|

SU99495A1 |

1

Изобретение относится к приборостроению, в частности к устройствам для калибровки датчиков давления.

Известно устройство для калибровки датчиков давления, содержащее две связанные между собой камеры, одна из которых больше другой и Имеет отличное давление от первой. Между ними помещена диафрагма, и золотниковое устройство, открывающее проток между камерами на короткое время 1.

Известное устройство позволяет калибровать только низкочастотные датчики.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство, содержащее падающий груз, рабочий цилиндр с жидкостью п контрольно-измерительную аппаратуру 2.

Устройство имеет низкую точность, так как при ударе груза по плавающему порщню возникают их взаимные сложные колебания, вызывающие пульсации и замедленное нарастание давления.

Цель изобретения - повыщение точности калибровки датчиков импульсного давления.

Указанная цель достигается тем, что в устройстве содержащем падающий груз, размещенный в вертикальном рабочем цилиндре, заполненном жидкостью, и контрольноизмерительную аппаратуру, груз выполнен в 5 виде стержня с диаметром, равным диаметру рабочего цилиндра, который выполнен разъемным, с окнами в верхней части, а на поверхности жидкости по плоскости разъема рабочего цилиндра установлена эластично ная разделительная диафрагма, при этом высота столба жидкости и груза выбираются из соотношения

hi lO-T-c, h2 10-Tc,

15 где Ь1иЬ2 - высоты столба жидкости и груза соответственно; t заданная постоянная времени

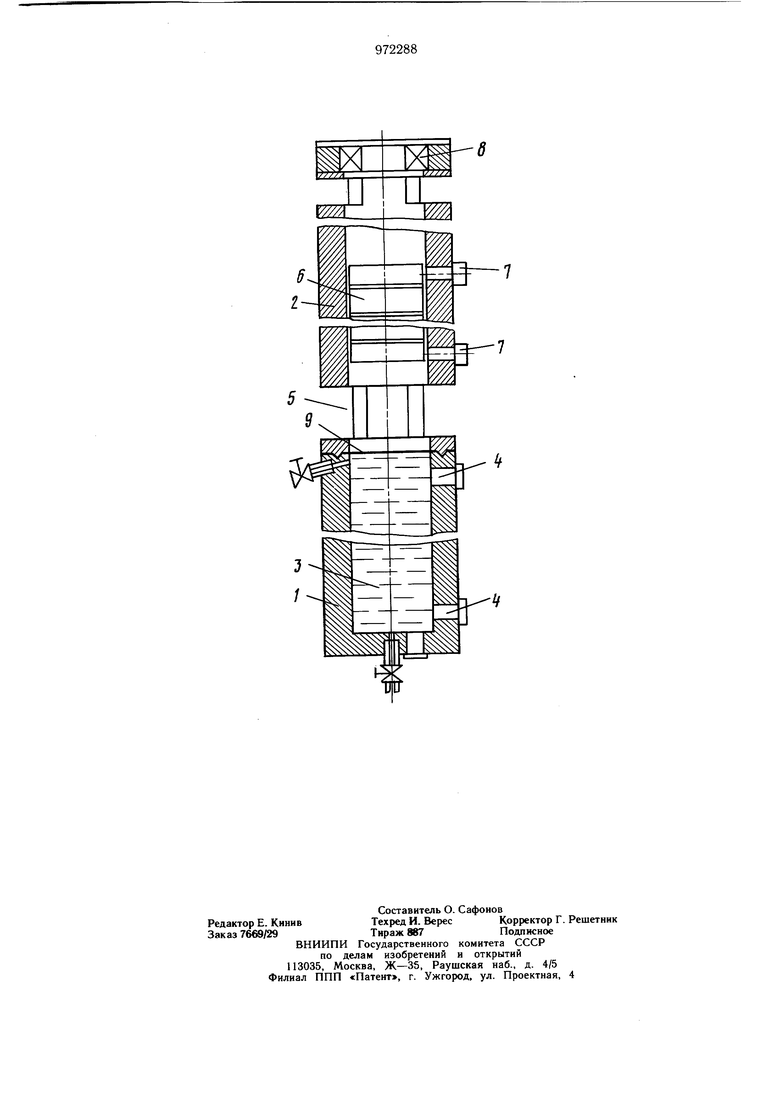

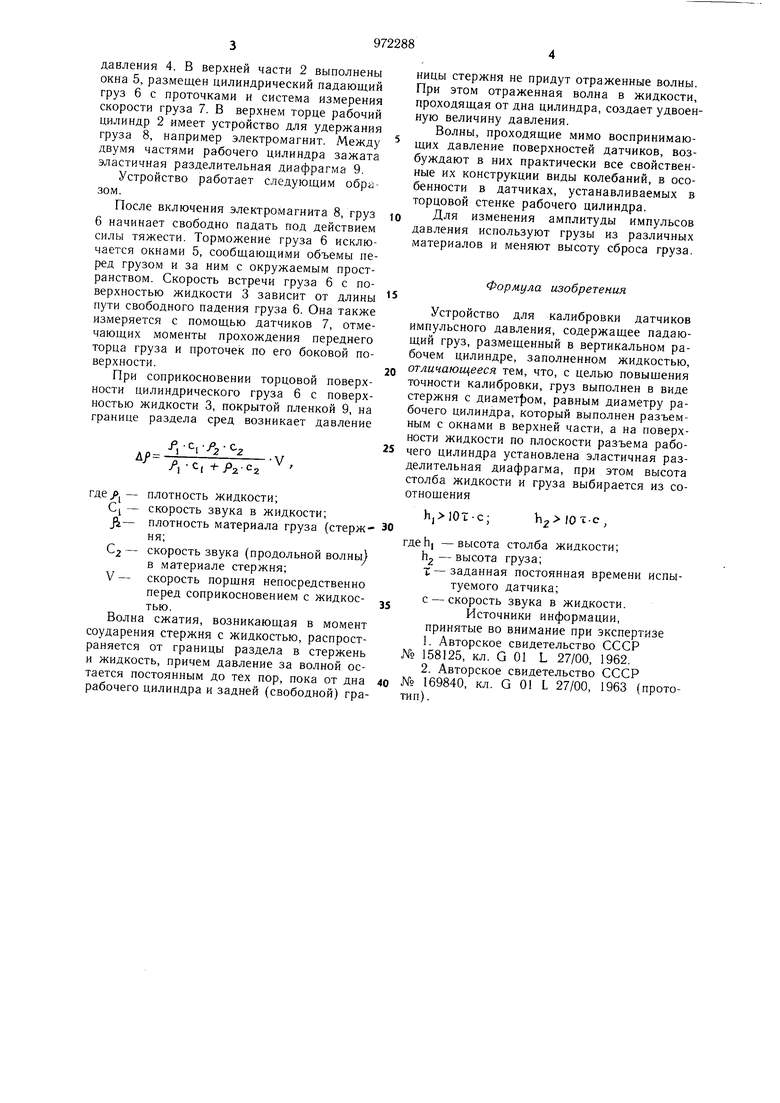

испытываемого датчика; е-скорость звука в жидкости. На чертеже поясняется схематически сущ20ность изобретения.

Рабочий цилиндр состоит из двух частей 1 и 2. Нижняя его часть 1 заполнена жидкостью 3 и имеет ряд гнезд для размещения калибруемых датчиков импульсного

давления 4. В верхней части 2 выполнены окна 5, размещен цилиндрический падающий груз 6 с проточками и система измерения скорости груза 7. В верхнем торце рабочий цилиндр 2 имеет устройство для удержания груза 8, например электромагнит. Между двумя частями рабочего цилиндра зажата эластичная разделительная диафрагма 9.

Устройство работает следующим образом.

После включения электромагнита 8, груз 6 начинает свободно падать под действием силы тяжести. Торможение груза б исключается окнами 5, сообщающими объемы перед грузом и за ним с окружаемым пространством. Скорость встречи груза 6 с поверхностью жидкости 3 зависит от длины пути свободного падения груза 6. Она также измеряется с помощью датчиков 7, отмечающих моменты прохождения переднего торца груза и проточек по его боковой поверхности.

При соприкосновении торцовой поверхности цилиндрического груза 6 с поверхностью жидкости 3, покрытой пленкой 9, на границе раздела сред возникает давление

fl- l--f2- 2

V

Д/

.

гдел- плотность жидкости;

С - скорость звука в жидкости; Д- плотность материала груза (стержня;С - скорость звука (продольной волнь:)

в материале стержня; V- скорость порщня непосредственно перед соприкосновением с жидкостью.

Волна сжатия, возникаюи 1ая в момент соударения стержня с жидкостью, распространяется от границы раздела в стержень и жидкость, причем давление за волной остается постоянным до тех пор, пока от дна рабочего цилиндра и задней (свободной) границы стержня не придут отраженные волны. При этом отраженная волна в жидкости, проходящая от дна цилиндра, создает удвоенную величину давления.

Волны, проходящие мимо воспринимающих давление поверхностей датчиков, возбуждают в них практически все свойственные их конструкции виды колебаний, в особенности в датчиках, устанавливаемых в торцовой стенке рабочего цилиндра.

Для изменения амплитуды импульсов давления используют грузы из различных материалов и меняют высоту сброса груза.

Формула изобретения

Устройство для калибровки датчиков импульсного давления, содержащее падающий груз, размещенный в вертикальном рабочем цилиндре, заполненном жидкостью,

отличающееся тем, что, с целью повыщения точности калибровки, груз выполнен в виде стержня с диамет{)ом, равным диаметру рабочего цилиндра, который выполнен разъемным с окнами в верхней части, а на поверхности жидкости по плоскости разъема рабочего цилиндра установлена эластичная разделительная диафрагма, при этом высота столба жидкости и груза выбирается из соотнощения

Ь2 /01-с,

hj 10T-c;

гдеЬ| -высота столба жидкости; h - высота груза;

т; - заданная постоянная времени испытуемого датчика; с - скорость звука в жидкости. Источники информации, принятые во внимание при экспертизе

№ 169840, кл. G 01 L 27/00, 1963 (прототип).

Авторы

Даты

1982-11-07—Публикация

1981-04-03—Подача