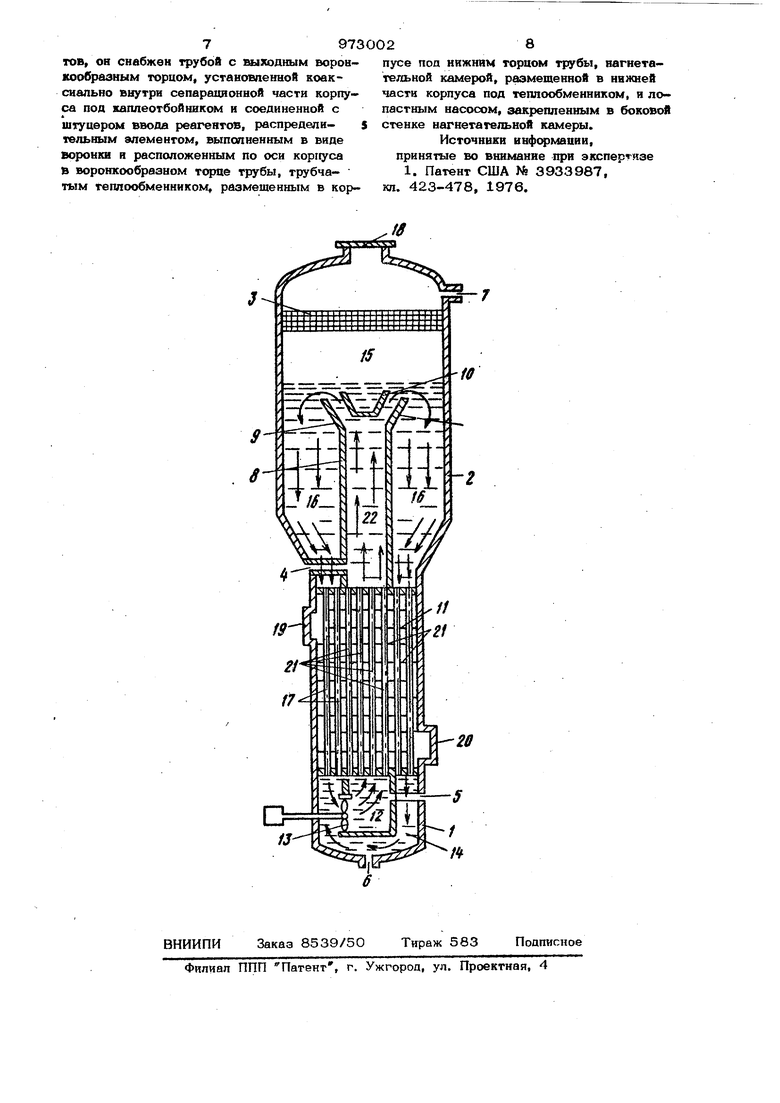

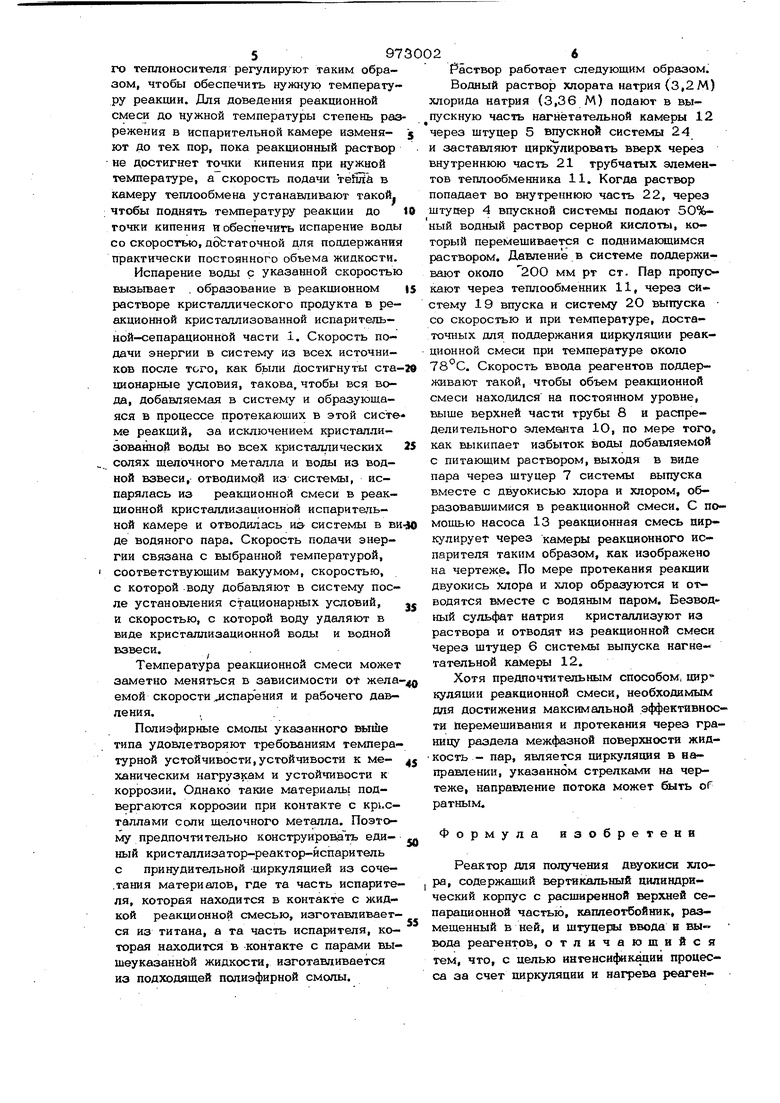

Изобретение относится к конструкциям химических реакторов и может быть использовано для получения двуокиси хло ра. Известен реактор для получения двуокиси хлора, содержащий вертикальный цилиндрический корпус с расширенной ве ней сепарационной частью, каплёотбойник размещенный в ней, и штуцеры ввода и вывода реагентов Cl. Недостатком известного реактора я&ляется низкая эффективность процессов, вызванная отсутствием циркуляции и нагрева реагентов. Цель изобретения - интенсификация процесса за счет циркуляции и нагрева рзеагентов. Поставлення цель достигается тем, что реактор для получения двуокиси хлора, содержащий вертикальный цилиндрнче кий корпус с расширенной верхней сепарационной частью, каплеотбойннк, размещенный в ней, и штуцеры ввода и вывода реагентов, снабжен трубой с выходны воронкообразным торцом, установленной коаксиально внутри сепарационной части корпуса под каплеотбойником и соединенной с штуцером ввода реагентов, распределительным элементом, выполненным в виде воронки и расположенным по оси корпуса в воронкообразном торце трубы, трубчатым теплообменником, размещенным в корпусе под нижним торцом трубы, нагнетательной камерой, размещенной в нижней части корпуса под теплообменником, и лопастным насосом, закрепленным в боковой стенке нагнетательной камеры. На чертеже изображен предложенный реактор, продольный разрез. Реактор для псщучения двуокиси хло ра содержит вертикальный цилиндрический корпус 1 с расширенной верхней сепарационной частью. 2, каплеотбойник 3, размещенный в ней, штуцеры 4-7 ввода и вывода реагентов, трубу 8 с выходным ворснйообразным торцом 9, установленную коаксиально внутри сепарационной части 2 корпуса 1 под каплеотбойником 3 и соединенную с штуцером 4 ввода реагентов, распределительный элемент 1О,выпопненный в виде воронки и расположенный по оси корпуса в воронкообразном торце 9 трубы 8, трубчатый теплообменник 11, размещенный Б корпусе под нижним торцом трубы 8, нагнетательную камеру 12, размещенную в нижней части корпуса под теплообменником 11, и . лопастной насос 13, закрепленный в боковой стенке нагнетательной камеры 12. Насос 13 направляет поток жидкости из секции 14 впуска в камеру 12 яя эффективной непрерывной циркуляции реакционной смеси через теплообменник 11 в реакционную кристаллизационную ис парительно-сепарационную часть 2, в кот рой труба 3 и распределительный элемен 10 служат для того, Чтобы направить поток нагретой реагирующей жишсости к уровню вблизи поверхности раздела фаз жидкость - пар, где испаряется вода и выделяются двуокись хлора и хлор в пространство 15 разделения пар - жидкость. Предпочтительно верхняя часть 9 трубы , 8 имеет форму воронки, расширяющейся ,кверху, а распределительный элемент 10 предпочтительно имеет воронкообразную форму и расположен в центре и концентри чески по отношению к воронкообразной части 9 трубы 8. Водяной , двуокись хлора и хлЬр отводят через штуцер 7 выпуска из разделительного пространства 15 пар - жидкость. Жидкая реакционная смесь течет от поверхности раздела пар - 5кидкость через верхнюю часть трубы 8 и далее вниз через внешнюю цилиндрическую секцию 16, внешнюю часть 17 труб чатых элементов теплообменника 11 и в секцию 14 впуска нагнетательной камеры 12. Раствор хлората щелочного металла подают в нагнетательную камеру 12 через входной штуцер 5 и насосом 13 заставляют циркулировать и пером(ешиваться описанным выше способом. Сильную кислоту подают в поднимающийся поток жидкости через штуцер 4 так, чтобы основное перемешивание и взаимодействие происходило во время циркуляции реакционной смеси, к верхней части трубы 8. Штуцер 4 впускной системы изготовлен (или защищен) из материала, устойчивого к сильной кпсяоте, например тефлона. Предпочтительно вводить сильную кис лоту через штуцер 4 в поднимающийся поток жидкости непосредственно над труб чатыми элементами теплообменной камеры, так как турбулентное течение, возникающее на выходе жидкости из трубчатых элементов в реакционную кристаллизационную испарительно-сепарационную часть 2 повышает скорость перемешивания реагентов. По мере того, какв части 2 происходит реакция с выделением двуокиси хлора и хлора, образуется соль сильной кислоты и щелочного металла, и кристаллизуется в испаряющейся жидкости. Кристаллы сопи щелочного металла можно удалить в виде водной взвеси через штуцер 6 системы выпуска. Затем водную взвесь обрабатывают описанным выше способом, а маточный раствор возвращают в реакционную смесь. Насос 13 может быть механического типа, например роторным или пропеллерным.В другом варианте в качестве нагнетательного устройства можно использовать поток воздуха или инертного газа либо отдельно, либо в сочетании с механическим нагнетательным устройством. В предпочтительном варианте каплеотбойник 3 располагают в разделительном пространстве 15 пар - жидкость в верхней части 2, чтобы отдалить из пара, который отводят через штуцер 7 ситемы выпуска, любые вовлеченные в поток пара жидкости. Каплеотбойник 3 может быть любого из известных типов, например сетчатого типа. Желательно, чтобы реакционная кристаллизационная испарительная камера была снабжена противовзрывным клапаном 18для предотвращения аварийного выброса газов в случае неожиданного повышения давления, Хотя реакции в предложенном устройстве .проводят при атмосферном давлении, предпочтительно проводить их при пониженном давлении, а наиболее предпочтительно - при давлении в интервале от 50 до 5ОО мм рт.ст. Устройство для создания вакуума (не показано) может быть любым обычным устройством, например механическим вакуумным насосом воздухоструйнь1м насосом, паровым сифоном и т,д Теплообменник 11 включает систему 19впуска жидкого теплоносителя и систему 20 выпуска для создания потока жидкого теплоносителя, например пара, через окружающее трубки пространство. Кроме того, предпочтительно, чтобы в пространстве, окружающем трубки, было предусмотрено множество расположенных горизонтально экранов 21, приспособпенШх1Х для того, чтобы направлять поток жидкого теплоносителя в горизонтальном направле ши для создания максимальной эффективности теплообмена. Поток жидкого теплоносителя регулируют таким образом, чтобы обеспечить нужную температуру реакции. Для доведения реакционной смеси до нужной температуры степень разрежения в испарительной камере изменя- j ют до тех пор, пока реакционный раствор не достигнет точки кипения при нужной температуре, а скорость подачи теййа в камеру теплообмена устанавливают такой. ; чтобы поднять температуру реакции до 10 точки кипения и обеспечить испарение воды со скоростью, достаточной для поддержания практически постоянного обьема жидкости. Испарение воды с указанной скоростью вызывает . образование в реакционном is растворе кристаллического продукта в реакционной кристаллизованной испаритель- ной-сепарационной части 1. Скорость подачи энергии в систему из всех источников после того, как были достигнуты ста-je иионарные условия, такова, чтобы вся вода, добавляемая в систему и образующаяся в процессе протекающих в этой систе ме реакций, за исключением кристаллизованной воды во всех кристаллических 25

солях щелочного металла и воды из водной взвеси,- отводимой из системы, испарялась из реакционной смеси в реакционной кристаллизационной испарительной камере и отводилась из- системы в ви-м де водяного пара. Скорость подачи энергии связана с выбранной температурой,

соответствующим вакуумом, скоростью, с которой .воду добавляют в систему после установления стационарных условий, и скоростью, с которой воду удаляют в виде кристаллизационной воды и водной взвеси.

Температура реакционной смеси может заметно меняться в зависимости от желаемой скорости испарения и рабочего давления.

Полиэфирные смолы указанного выше типа удовлетворяют требованиям температурной устойчивости,устойчивости к ме- 5 ханическим нагрузкам и устойчивости к коррозии. Однако такие материаль: подвергаются коррозии при контакте с кр.сталлами сопи щелочного металла. Поэтому предпочтительно конструирова ть еди- „. ный кристаллизатор-реактор-испаритель с принудительной -циркуляцией из соче.тания материалов, где та часть испарителя, которая находится в контакте с жидкой реакционной смесью, изготавливается из титана, а та часть испарителя, которая находится в контакте с парами вышеуказаннЬй жидкости, изготавливается из подходящей полиэфирной смолы.

Раствор работает следующим образом. ВоШ1Ый раствор хлората натрия (3,2 М) хлорида натрия (3,36 М) подают в вы пускную часть нагнетательной камеры 12 через щтуцер 5 впускной системы 24 и заставляют циркулировать вверх через внутреннюю часть 21 трубчатых элементов теплообменника 11. Когда раствор попадает во внутреннюю часть 22, через штуиер 4 впускной системы подают 50%ный водный раствор серной кислоты, который перемещивается с поднимающимся раствором. Давление в системе поддермшвают около 200 мм рт ст. Пар пропускают через теплообменник 11, через систему 19 впуска и систему 2О выпуска со скоростью и при температуре, достаточных для поддержания циркуляции реакционной смеси при температуре около 78°С. Скорость ввода реагентов поддерживают такой, чтобы объем реакционной смеси находился на постоянном уровне, выще верхней части трубы 8 и распределительного элемента 1О, по мере того как выкипает избыток воды добавляемой с питающим раствором, выходя в виде пара через щтуцер 7 системы выпуска вместе с двуокисью хлора и хлором, об- разовавщимися в реакционной смеси. С помощью насоса 13 реакционная смесь циркулирует через камеры реакционного испарителя таким образом, как изображено на чертеже. По мере протекания реакции двуокись хлора и хлор образуются и отводятся вместе с водяным паром. Безводный сульфат натрия кристаллизуют из раствора и отводят из реакционной смеси через щтуцер 6 системы выпуска нагнетательной камеры 12.

Хотя предпочтительным способом, цир куляции реакционной смеси, необходимым для достижения максимальной эффективности Неремещивания и протекания через границу раздела межфазной поверхности жидкость - пар, является циркуляция в направлении, указанном стрелками на чертеже, направление потока может быть оГ ратным.

Формула йзобретени

Реактор для получения двуокиси хлора, содержащий вертикальный цилиндрический корпус с расщиренной верхней сепарационной частью, каплеотбоЯник, раз- мещенный в ней, и щтуцеры ввода в вывода реагентов, отличающийся тем, что, с целью интенсификации процесса за счет циркуляции и нагрева реаген

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТА | 2004 |

|

RU2298005C2 |

| Способ получения винилгалоид-НыХ пОлиМЕРОВ | 1977 |

|

SU799672A3 |

| Способ получения беленой сульфатной целлюлозы | 1977 |

|

SU934912A3 |

| Способ получения двуокиси хлора | 1975 |

|

SU701527A3 |

| ПРОТИВОТОЧНЫЙ СЕКЦИОНИРОВАННЫЙ ГАЗЛИФТНЫЙ РЕАКТОР ДЛЯ ГАЗОЖИДКОСТНЫХ ПРОЦЕССОВ | 2003 |

|

RU2268086C2 |

| Способ получения 2,5дихлор- -ксилола | 1976 |

|

SU627748A3 |

| Способ отбора и подготовки газовых проб для поточного анализа и технологическая линия для его осуществления | 2018 |

|

RU2692374C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКОКСИДОВ АЛКИЛОЛОВА | 2005 |

|

RU2338749C2 |

| ТРУБЧАТЫЙ РЕАКТОР ДЛЯ ПРОВЕДЕНИЯ ЭКЗОТЕРМИЧЕСКИХ РЕАКЦИЙ И СПОСОБ ПОЛУЧЕНИЯ НИТРАТА АММОНИЯ В НЕМ | 1999 |

|

RU2146653C1 |

| МНОГОСТУПЕНЧАТАЯ УСТАНОВКА ВЫПАРИВАНИЯ | 2007 |

|

RU2337742C1 |

Авторы

Даты

1982-11-07—Публикация

1977-12-30—Подача