ной переработки, требуются существенно меньшие затраты механической работы для дробления полимерного продукта по сравнению с необходимыми затратами для агломерированных полимеров, полученных по известным способам. При обработке полимеров без стадии предварительного раздробления, тонко измельченные полимеры требуют более короткого нагревания для плавления, в отличие от продуктов , получаемых по известным способам, содержащих массивные агломерата и существенно большую часть частиц большого размера. Таким образом, при плавлении полимерные продукты выдерживаются при экстремальных температурах в течение.коротких периодов , в результате чего уменьшается вероятлость неблагоприятных воздействий, выраженных в виде действия на полимерную стабильность и окраску полимера.

Продукт, полученный по предлагаемому способу, содержит существенно большую часть частиц меньшего размера и лишен массивных агломератов продукта, и при использовании полиолефина с эффективной концентрацией свыше 3,5% или даже свыше 5,3%, он имеет более гомогенную конструкцию (структуру), чем продукт,полученный по H3BecTHOf/iy способу.

Удаление винилгалоидного мономера по предлагаемому способу является эффективным при разрушении агломератов в реакционной смеси, в отличие от известных способов, связанных с блочной полимеризацией винилгалоида и при которых удаление не проводят, а добавляют винилгалоид в полимеризационную среду для разрушения агломератов.

Желательно в качестве винилгалоида использовать винилхлорид или винилфторид и винилбромид.

При проведейии процесса винилгалоидный мономер удаляют из густого пастообразного состояния перемешиваемой в реакции полимеризации реакционной массы любым способом. Например, жидкий мономер можно отфильтровать от реакционной массы в блоке путем пропускания его через фильтр под давлением. Затем фильтрат отго няется из наружного реакционного объема с остатком от перегонки, содержащим инициатор и непрореагировавший полиолефин, который возвращается в реакционный объем. Так как полимеризацию обычно проводят при самоустанавливающемся сверхатмосферном давлении, особенно когда в качестве винилгалоидного реагента используют винилхлорид, удаление винилгалоида желательно проводить с помощью выпуска ,стрс1вливания) реакционной смеси в зону давления, например в атмосферу, где давление существенно ниже давления реакции. Удаление путем выпуска (стравливания) ускоряет быстрый отвод тепла из реакционной массы. Удаление винилгалоидного мономера начинается в процессе образования густой пасты, что спо собствует превращению мономера в полимер и составляет 25-45 вес.%, обычно 30-40 вес.%.

Образование густой пасты сопровождается быстрым разогревом реакционной смеси (выделением тепла реакции) т.е. быстрым нарастанием изотер «1ы реакции, как доказательство низкого возрастания давления реакции. Желательно, чтобы удаление винилгалоида начиналось через 5-15 г/шн после начала образования густой пасты в процессе полимеризации. Выпуск (стравливание) винилгалоида из реакционной массы может проводиться непрерывно или периодически и желательно с перерывами, но регулярно с реакционной массой, которая возвращается обычно после каждого удаления винилгалоида по существу до температуры и давления, преволирующего в реакционной массе до каждого сброса мономера. Желательно, чтобы полимеризационный объем был снабжен обычным клапаном, отрегулированным для быстрого сброса.

Количество винилгалоидного мономера, которое удаляется в процессе образования густой пасты для предотвращения образ-ования агломератов, составляет незначительную часть от винилгалоида, используемого в полимеризации, например менее 50 вес.% от загруженного винилгалоида, Необходимо сохранить все выгоды и преимущества полимеризационных процессов, предложенных ранее (патент США №674202), т.е. удалять не более 40 вес.%, обычно 30 вес.% от загруженного винилгалоида в полимеризацию.

При удалении очень малых количест (2-3 вес.%) винилгалоида в процессе образования густой пасты при полимеризации можно добиться некоторых улучшений при получении тонко измельченного полимерного продукта с малым размером частиц, желательно . удалять 5 вес.% загруженного винилгалоида. Процент удаления винилгалоида может изменяться в пределах 8-15%, вплоть до 25-35% и более, желательно 15-35%, на загруженный винилгалоид.

Скорость удаления винилгалоида при стравливании или при применении других методик удгшения может изменяться , но обычно она составляет 0,1-1,5%, желательно 0,15-1,2% в минуту из расчета на вес загруженного винилгалоида. Особенно хорошие результаты получаются, когда винилгалоид удаляется из полимеризационной массы со скоростью, которая находится в пределах 0,3-0,8%, вплоть до 1,0% или даже до 1,2 вес.% в миНуту. Соотношение винилгалоида и полиолефина, вначале загруженного в полимериэацию, может изменяться, но (ДОЛЖНО быть достаточным для того, чтобы обеспечить эффективную концен рацию полиолефина после удаленияви нилгалоида при образовании в полиме ризации густой пасты, которая соста ляет 3,5-20 вес.%, желательно 5,510 вес.%, из расчета на количество винилгалоида, оставшегося после удаления винилгалоида, например, колич ство загруженного винилгалоида минус количество винилгалоида, удаленного при образовании густой пасты при по лимеризации. Особенно хорошие резул таты получаются обычно, когда начал ные загрузки полиолефина и винилгал да и количество винилгалоида, удале ного при возникновении в реакции густой пасты, достаточны для обеспе чения эффективной концентрации полиолефина 6-8 вес.%. Обычно начальная концентрация полиолефина и винилгалоида в полимеризации такова, чтобы обеспечить образование реакционной смеси, содержащей перед сбрасыванием или другим удалением винилгаилода выше 1,8%, желательно около 3% полиолефина из расчета на вес загруженного винилгалоида. Несмотря на то, что точная химическая природа полимера неизвестна, считают, что образуется графт-сополимер (привитой сополимер), в котором винилгалоидный полимер прививается на полиолефин. Для того, чтобы получить максимальное уменьшение вязкости при плавлении, которая является стандартной мерой способности полимера к переработке, полимер, используемый в качестве стержневого полимера при г афт-полимеризации, должен быть не совместим с винилгалоидным полимером, образующимся при полимеризации. В ходе процесса пе.реработки полимера винилгалоида, такого как формование, физические свой ства полимера изменяются в ходе переработки в результате того, что полимер выдерживается при высоких температурах в течение длительного периода времени, и тепло, возникающее от высокой температуры, находится в сочетании с внутренним теплом, возникающим в результате действия поперечных сил, возникающих в машине для переработки. Таким образом, физические свойства графт-полимера, имеющего стержневой полимер/ винилгалоидного полимера, могут изменяться при переработке в результате растворения стержневого полимера в поливинилгалоиде. При этом сопротив ление удару уменьшается в процессе переработки. Следовательно, по предлагаемому способу, получаюткомпозиции, которые включают в себя графтсополимеры, содержащие в качестве стержневого полимера полиолефин, несовместимый с винилгалоидным полимвjpoM, образующимся на нем. При наличии такого несовместимого стержневого полимера физические свойства графтсополимера не изменяются в процессе переработки, так как несовместимость превалирует над растворением стержневого полимера в поливинилгалоиде. Вязкость при плавлении уменьшается путем выбора графт-сополимера и на нее обычно не влияет последовательность проведения процесса переработки. Вязкость при плавлении графт-сополимера, полученного таким способом, кроме того зависит от молекулярного веса стержневого полимера, а также от полимера винилгалоида, полученного на нем. Максимального уменьшения вязкости при плавлении можно ожидать от графт-сополимера, когда стержневой полимер выбирается таким образом, чтобы иметь низкий молекулярный вес, например 50000150000, а винилгалоидный мономер полимеризуется таким образом, чтобы полимер получался с низким молекулярным весом. Такие низкие молекулярные веса олефиновых полимеров обеспечивают легкость переработки полимеров в состоянии расплава. Желательно получить полимерные продукты с сопротивлением удару, например с высоким содержанием привитого полиолефина или высокой эффективностью прививки, при этом средневесовой молекулярный вес полиолефина может изменяться от 150000 до 1000000 или выше (особенно от 150000 до 400000). Несмотря на то, что винилхлорид является желательным винилгалоидным реагентом, могут использоваться и другие подходящие винилгалоидные мономеры, являющиесяoiJ-галоидзамещенными соединениями с ненасыщенной двойной связью, которые подобны винилхлориду и способны вступать в дополнительную реакцию полимериза-ции, например винилфторид, винилбромид, винилйодид, винилиденфторид, винилиденхлорид, винилиденбромид, винилиЛенйодид и подобные соединения. Полимеры могут образовываться из одинаковых или различных с -гапоидзамещенных ненасыщенных соединений с этиленовой двойной связью и таким образом, предлагаемый способ включает в себя гомополимеры, сополимеры, терполимеры и интерполнме- . ры, полученные путем дополнительной полимеризации. Иллюстрацией таких сополимеров является сополимер винилхлорида и вицилйденхлорида.

Несмотря на то, что мономерная композиция всецело состоит из винилгалоидного мойомера, например одного йинилхлорида, предлагаемый способ разрешает включать сополимеры, полученные по свободно-радикальной дополнительной полимеризации мономерной композиции, содержащей заранее определенное количество, например 50 вес.%, винилгалоида и незначительное количество, например менее 50 вес.% другой мономерной композиции с этиленовой двойной связью, способной к сополимеризации с ним. Нео ходимо, чтобы другой мономер с ненасыщенной двойной связью использовался в количествах 20 вес.% (или меньше), а так же,чтобы он использовался в количествах 10 вес.% (или меньшей от общего количества мономера, используемого при получении полимера. Подходящими ненасыщенными соединениями с этиленовой двойной связью, которые могут использоваться при получении сополимеров, терполимеров, тетраполимеров, интерполимеров и подобных им, являются моноолефиновые углеводороды, например мономеры, содержащие только углерод и водород, включая такие вещества, как этилен, пропилен, З-метилбутен-1, 4-метилпеитен-1, пентен-1, 3-3-диметилбутен-1, 4,4-диметилбутен-1, октан-1, децен-1, стирол и егооо-алкил или арилзамещенные в кольце производные, например о-, м- или п-метил, этил, пропил, или бутилстирол, сз -метил, этил, пропил или бутилстирол, фенилстирол и галогенированные стиролы, такие как (/-хлорстирол, моноолефиноненасыщенные эфиры, включая виниловые эфиры, например винилацетат, винилпропионат, винилбутират, винилстеарат, винилбензоат, винил-И-хлорбензоаты, алкилметакрилаты, например метил, этил, пропил и бутилметакрилат, оксиметакрилат, апкилкротонаты, например октил, алкилакрилаты, например метил, этил, пропил, бутил, 2-этилгексил; стеарил, гидрооксиэтил и третичные бутиламиноакрилаты, изопропениловые эфиры, например изопропенилацетат, изопропенилпропионат, изопропенилбутират и изопропенилизобутират, изопропенилгалоиды, например изопропенилхлорид, виниловые эфиры галоидных кислот, например винил-о -хлорацетат, винил-с -клорпропионат и винил-оО-бромпропионат, аллил и металлиловые эфиры, например аллилхлорид, аллилцианид, аллилхлоркарбонат, аллилнитрат, аллилформат и аллилацетат и соответствующие метааллиловые соединения, эфиры алкениловых спиртов, например Ь-этилаллиловый спирт и р)-пропилаллиловый спирт, галоидалкилакрилаты, например метил-с1-хлоракрилат и зтил- хлоракрилат, метил-о.-бромакрилат, этил-о6-бромакрилат, метил-а; -фторакрилат, этил-oi-фторакрилат, метил-об-йодакрилат и этил-т5:.-йодакрилат, алкил-о цианакрилаты, например метил-ск.-цианакрилат и этил-о -цианакрилат и алкил-oii -цианакрилаты, например метил- -циан|акрилаты и этил-а -цианакрилат, малеаты, например монометилмалеат, моноэтилмалеат, диметилмалеат, диэтилмалеат, фумараты, например монометилфумарат, моноэтилфумарат, диметилфумарат, диэтилфумарат и диэтилглютаконат, органические нитрилы с этиленовой двойной связью, включая, например фумаронитрил, акрилонитрил, метакрилонитрил, этакрилонитрил, 1,1-дицианопропен-1,3-октенитрил, кротонитрил и олеонитрил, моноолефиновые ненасыщенные карбоксикислоты, включая, например акриловую, метакриловую, кротоновую, 3-бутеновую, цианаминовую, малеиновую, фумаровую, кислоты, малеиновый ангидрид и т.п. соединения. Кроме того используются амиды этих кислот, такие как акриламид. Также могут быть включены винилалкиловые и виниловые эфиры, например винилметиловый, винилэтиловый, винилпропиловый, винил-н-бутиловый, винилизобутиловый, винил-2-этилоксиловый, винил-2-хлорэтиловый, винилпропиловый, винил-н-бутиловый, винилизобутиловьлй, винил-2-этилгексиловый, винил-2-хлорэ гиловый, винилцетиловый эфиры и подобные им, и винилсульфиды, например винил-fb-хлорэтилсульфид, винил-р-этоксиэтилсульфид и им подобные. Кроме того, могут быть использованы углеводороды с двумя ненасыщенными сопряженными двойными олефиновыми связями и их галоидные производные, например бутадиен-1 ,-3; 2-метилбутадиен-1,3, 2 , З-диметилбутадиен-1, 3 2-метилбутадиен-1,3; 2,З-диметилбутадиен-1, 3, 2-хлорбутадиен-1,3; 2,З-дихлорбутадиен-1,3 и 2-бромбутадиен-1,3 и им подобные.

Специфичные мономерные композиции для образования сополимеров могут быть представлены винилхлоридом и/или винилиденхлоридом и винилацетатом, винилхлоридом и/или винилиден хлоридом и эфирами малеиновой или фумаровой кислот, винилхлоридом и/ил винилиденхлоридом и акрилатами или метакрилатами, винилхлоридом и/или бинилиденхлоридом и винилалкилевым эфиром. Все эти вещества приводятся в качестве иллюстрации многочисленных комбинаций мономеров,пригодных для образования сополимеров.

Свободнорадикальную полимеризацию в блоке мономерной композиции проводят в присутствии гомополимера, сополимера , терполимера или тетраполимера олефина и их галогенированных производных. Кроме того, олефиновые полимеры в качестве мономерного зве на могут содержать диен. Подходящими мономерами являются пропен, бутен-1, изобутен, пентен, гексен, гептен, октан, 2-метилпропен-1, З-метилбутен-1, 4-метилпентен-1, 4-метилгексен-1, 5-метилгексен-1. Подходящими сополимерами, которы используются для получения гомополи меров, являются пропен, или бутен-1 с этиленом или изобутилен с изопреном, этен (этилен ) с винилацетатом , этен (этилен) с этилакрилатом и т.п Подходящими термономерами, которые используются для получения гомополи меров и сополимеров, являются пропе этен (этилен) и им подобные, содержащие до 15% (желательно до 6%) дие такого какдициклопентадиен, бутади ен, циклооктадиен и другие несопряженные диены с линейными или циклическими цепями. Используемые полиолефины растворимы, частично растворимы или диспе гированы при обычной комнатной темп ратуре и давлении в мономере винилхлорида, а гомополимер содержит 28 атома углерода в мономерных звень сополимер содержит мономерные звень с 2-8 атомами углерода и галогенированный полимер содержит мономерны звенья с 2-8 атомами углерода. Подходящими гапогенированными полиолефинами являются хлорированные, броьадрованные или фторированные полиол фины. Средне-весовой молекулярный вес олефиновых полимеров, сополимеров , терполимеров и тетраполимеров изменяется от 50000 до 1000000 и вы Свободнорадикальная полимеризаци в блоке протекает при температурах 25-90°С, желательно 40-80-с и особе но .50-75-с. Реакцию полимеризации проводят в присутствии малых началь ных количеств свободнорадикального инициатора реакции. Используемыми свободнорадикальными инициаторами являются органические или неорганические перекиси, персульфаты, оксониды, гидроперекиси, перкислоты и перкарбонаты, соли диазония, диазоны, пероксисульфонаты, триалкилборанкислородные системы, окислы аминбв и азосоедииения, такие как 2,2 -азо-бис-изобутиронитрил.и 2,2 азо-бис-2,4-диметилвалеронитрил. В качестве инициатора желательно исполь зовать азосоединение или органическое перекисное соединение, особенно органическую перекись.. Концентрация с которой используется инициатор,. находится в пределах О,01-1,0% желательно 0,05-0,5%, из расчета на эбщий вес .всех мономеров. Используются следующие органичес кие инициаторы - перекись лаурила, перекись бензоила, диацетилперекись азо-бис-из бутиронитрил, диизопропилпероксидикарбонат, азо-бис-изооугирамидингидрохлорид, трет-бутилперэксипивапат, перекись 2,4-дихлорбензоила и , 2,2-азо-бис- 2,4-диметилвалеронитрил) . Инициаторы выбираются преимущественно из группы инициаторов, известных ранее (горячие катализаторы), или из тех, которые имеют высокую активность при свободнорадикальном инициировании. Инициаторы, обладающие меньшей активностью менее желательны, так как они требуют большего времени для полимеризации. Кроме того, длительное время полимеризации может вызывать предварительный распад продукта, что влечет изменение цвета, например окрашивание реакционной среды в розовый цвет. Процесс желательно проводить в одну стадию при полимеризации в блоке или же в две стадии, причем в первой стадии используется высокая скорость и сильное перемешивание, а во второй - низкая скорость и слабое перемешивание. При проведении процесса по предлагаемому способу (для упрощения) начальную стадию полимеризации или сополимеризации называем первой стадией реакции, а сосуд, в котором эта начальная стадия полимеризации проводится - предварительный полимеризатор. Окончательная или завершаю(цая стадия полимеризации - вторая стадия реакции, а сосуд, в котором она проводится - полимеризатор. В первой стадии выбираем реактор для перемешивания мономера или мономеров, который способен обеспечить быстрое перемешивание (смеситель радикально-турбинного типа. В начале первой стадии реакции в предварительный полимеризатор загружается мономерная композиция, к которой добавляется инициатор. При любой полимеризации используют методы блочной полимеризации. После добавления в реактор на первой стадии процесса винилхлорида в ходе удаления воздуха из реакционного объема на первой стадии стравливается малое количество мономера. Скорость смесителя турбинного типа составляет 500-7000 об/мин, а скорость опрокидывания 2-7 м/с на первой стадии работы реактора. Во второй стадии в реакторе используется скорость опрокидывания от 0,1 и /желательно 0,5-2 м/с. Когда превращение мономера з полимер составляет 3-20% моноМерной композиции, на первой стадии в реакторе, содержимое сосуда передается во вторую стадию полимеризационного сосуда, снабженного для обеспечения низкой скорости перемешивания пэремешивающим устройством медленного действия, что также обеспечивает

правильный контроль за температурой в реакционной среде. Желательно, чтобы превреицение на первой стадии в реакторе составляло 3-15%, особенно 7-15%. Температура реакции в первой, и во второй стадиях в реакторах находится в пределах 25-90 0, желательно 40-80с.

Давление реакции в реакторе первой стадии самопроизвольно устанавливается сверхатмосферным в пределах 80-210 и желательно 90-190 фунтов на квадратный дюйм.

В связи с тем, что минимальное превращение (около 25-30% винилгалоида, соответствующее началу образования густой пасты при полимеризации неизменно происходит на второй стадии реакции, винилгалоидный мономер всегда удаляется из второй стадии двустадийного процесса полимеризации

Условия реакции, такие как температура, давление и перемешивание,, выдерживаемые во второй стадии процесса, являются подобными тем условиям, которые были описаны ранее и поэтому их используют, когда проводят полимеризацию в одну стадию.

Полученный продукт удаляется из реакционного объема при проведении полимеризации обычным способом, например удалением непрореагировавших мономеров путем сбрасывания.

Тонко измельченные продукты легко грунтуются или, иначе говоря, легко дробятся, превращаясь в гомогенный порошок для примеси вместе с обычными инертными добавками, такими как красители, пигменты и наполните.ли. Кроме того, продукты полимериза:ции можно примешать к пластификаторам, смазкам, термостабилизаторам и ультрафиолетовым и световым стабилизаторам. При необходимости продукт можно непосредственно расплавить для соединения с ргГнее упомянутыми добавками и последующего проведения таких процессов, как формование и экструзия. Плавление или сплавление полимеров, содержащих предварительно тонко измельченные частицы, происходит так, чтобы избежать любого серьезного распада или изменения цвета, вызванного выдерживанием при повышенной температуре полимеррв.

При осуществлении эффективного разрушения агломера: ов в реакционной смеси, удаление винилгалоида увеличивает соотношение твердой фазы, например полимера, к жидкой фазе винилгалоидного мономера, содержащего растворенный или диспергированный полиолефин в реакционной масс. Реакционная масса превращается из состояния густой пасты в состояние сжиженного порошка.

Изобретение иллюстрируется слелуюищлт примерами.

Пример 1. Двухлитровый цилиндрический стеклянный реакционный сосуд снабжается стеклянной шалкой, работающей со скоростью 200 об/мин при скорости опрокидывания 0,1 м/с, прибором для измерения давления и клапаном для стравливания (выпуска), рубашкой, в которой циркулирует вода с постоянной температурой, выполняющей роль нагревающей водяной бани. В реактор загружают 45 г смеси полиолефинов, со

среднеу-весовым 1молекулярным весом 330000, которая представляет собой смесь 3:4 на 19,3 г Лрзуп 7006 (зтипенпропиленовый сополимер со средне весовым молекулярным весом 225000, производимый Copolymer Corp.) и 25,7 г (этилен-пропиленового сополимера со средне-весовым молекулярным весом 420000, производимый Copolymer Corp.) и 0,7 г перекиси лаурила, используемой в качестве инициатора. Реакционный сосуд проверяется на утечку с помощью создания давления азотом, откачиванием до субатмосферного давления около 5 мм и эагружением 745 г винилхлорида. После этого сосуд запаивают, около 80 г винилхлорида выпускается из реакционного сосуда для удаления следов воздуха, в результате чего чистая загрузка винилхлорида составпяет около 665 г, а начальная концентрация полиолефцна составляет около 6,77% из р.асчета на вес винилхлорида . Реакционную массу нагревают при перемешивании до температуры 70-72°С при давлении 170-175 фунтов на квадратный дюйм для начала .(инициирования полимеризации. Полимеризационная масса превращается из прозрачного раствора или дисперсии в непрозрачную суспензию. Спустя 1,5 ч происходит нарастание в изотерме реакции, т.е. из реакционной массы выделяется тепло, как доказательство возрастания давления реакции. В то же время консистенция реакционной смеси становится подобна той, которая наблюдается при образовании в процессе полимеризации состояния густой пасты. Спустя 5 мин после нарастания изотермы реакции открывается выпускающий клапан реактора,- который работает периодически в течение 30 мин и выпускает около 8% винилхлорида (из расчета на загруженный винилхлорид), со.средней скоростью около о,267% в минуту до. атмосферного давления так, чтобы эффективная концентрация полиолефина составляла около 7,37% (из расчета на чистую загрузу винилхлорида минус выпущенный винилхлорид). После завершения выпуска процесс полимеризации протекает далее до образования состояния порошка, т.е. полимеризационная масса изменяется от высоковязкой тестоподобноя пасты до практически мелкого невязкого порошка. Реакция протекает при опре целенных температуре, давлении и перемешивании пока не остается жидкого мономера и реакционном сосуде, а давление не начинает уменьшаться, указывая на окончание полимеризации Полимеризация, если считать от нача ла инициирования, протекает около 2,9 Ч. Полимеризационный сосуд сообщает ,ся с атмосферой для удаления остав;1иегося винилхлорида. Этот особый ;полимер, полученный в реакционном сосуде (313 г), вместе с остатками на дне реактора, стенках и на мешал ке, т.е. спекшийся остаток на дне, чешуйки на стенках и на мешалке (61 г около 16,3 вес.% продукта), п : своему количеству дает выход конечного продукта (374 г), иэ которого около 12,3% составляет полиолефин, как привитой, так и свободный, дис.пергированный, образованный так, чтобы количество полученного из винилхлорида полимера составляло 329 что соответствует превращению около 50% из расчета на чистый вес винилхлорида, загруженного в реакцию. Затем часть полученного продукта просеивается через сита размером 16 меш (стандартный размер сит, при нятых в США). Количество полученного полимера в виде гранул, т.е. час тиц со средним поперечным размером около 1,2 мм или меньше, которые пропускаются через сита, доставляет 108 г (около 29 вес.% всего полимер ного продукта). Количество полимера, оставшееся на ситах, т.е. сред1ИЙ размер частиц которого больше 1,2 мм, составляет 205 г (55%), из которого около 114 г представляют полимеры с правильной формой гранул со средним размером частиц 1,210 мм, около 49 г полимера в виде гранул со средним размером частиц 10-25 мм и около 42 г - в виде трех неправильной формы агломератов или комков со средним размером около 30 мм (из 1ерение проводится по шири не) . , Фракции продукта испытывают н& сопротивление удару с помощью Notch Л rod dmpact Test согласно методике ASTM-256. Образцы для испытания в этом опыте получсшзтся при смешивани 100 ч полимера, 5 ч.акрилоида К120-ND (акрилового полимера, производи мого Rohm; и Haas Со) и 2 ч термолита-31 (термостабильного ди-н-бутил злово S,S-бис/изооктил меркаптоацетата) производимого Ми Т Chemicols пе. Смесь размалывается на двухвальцовой мельнице в течение 5 мин 188С, и формуется под давлением в листы толщиной 1/8Iдюйма HajCarve прессе. Лист разрезается на образцы размером О,5 дюйма с помощью планок (опытных) размером 2,5 дюйма. При зтом наблюдается достаточно высокое сопротивление удару, которое находится в пределах 10-18 футо-фунтов на дюйм. Процент прививки на полимерный продукт определяется путем выделения свободного непривитого полиолефина и гомополимера винилхлорида и извлечения привитого полимера винилхлорида с полиолефином из полимерного продукта, используя из.вестную методику. Привитой сополимер винилхлорида с полиолефином анализируют на процентное содержание хлора с помощью обычных аналитических методик. Полученный процент хлора делят на 56,8% (процент хлора в обычном гомополимере винилхлорида), для определения процента винилхлорида в привитом полимере. Этот последний процент при вычитании из 100 дает процент привитого полиолефина в привитом полимере. Из последнего процента и процента свободного непривитого полиолефина в продукте вычисляется процент прививки в целом полимерном продукте. Настоящий полимерный продукт характеризуется процентом прививки, равньил 84% (что соответстт-ует содержанию привитого полимера чинилгалоида с. полиолефином в продукте около 10,3%). Примеры 2-6. Методику примера 1 повторяют, используя загрузки винилхлорида от 660 до 670 г и вносят некоторые изменения в процесс, как указано в табл.1 и 2, в которой суммируются результаты этих экспериментов по сравнению с результатами примера 1..Примеры 2 и 6, результаты которых приведены в таблице, являются контрольными экспериментами и проводятся при таких же условиях процесса, как эксперименты примеров 1,3-5, за исключением того, что винилхлорид не удаляется в процессе образования состояния густой пасты в полимеризации. При сравнении результатов примеров 1,3-5 с результатами контрольного примера 2 оказывается, что удаление мономерного винилхлорида в процессе состояния густой пасты обеспечивает образование полимера винилхлорида с полиолефином с высоким сопротивлением удару и улучшенным малым размером частиц, т.е. чем больше в продукте полимера со средним размером частиц менее 1,2 мм, тем средний размер самых больших частиц полимера уменьшается от 700 мм (по сравнению с контрольным примерам 2) до 30 мм, как в примере 1. Присравнении результатов контрольного примера 6 с рез/льтатг ми примеров 1-5 оказалось, что достаточно хорошее сопротивление удару при измерении методом Notched Дzod impact Strength Test получается тогда, когда процент привитого полиолеф на в полимерном продукте составляет более 6%, Контрольный пример б иллюстрирует, что несмотря на то, что начальная концентрация полиолефина (5,3%) при полимеризации реакционной массы дает полимерный продукт с малым ра мером частиц, такая малая концентрация полиолефина в реакционной смеси (когда сохраняют эффективную концентрацию полиолефина в реакции, не проводят стадию удаления мономера) приводит к образованию полимерного продукта с низким содержанием привитого полиолефина, например, 6% или меньше и, отсюда, получается неудов летворитгельное сопротивление удару по сравнению с полимером, полученным в примерах 3-5. В последних примерах в полимеризационных массах начальная концентрация полиолефина составляет около. 5,3%, как в примере б, но при этом удаление мономера в эти примерах повышает эффективную конце рацию полиолефина в реакции от 6,9 до 7,6%, приводя при этом к увеличению сопротивления удару в конечном продукте. Пример 7. Методику примера 1 повторяют, за исключением того, что чистая загруз.ка винилхлорида составляет 670 г, загрузка полиолефина составляет 42,5 г от смеси (средневесового молекулярного веса 300000) состоящей из 10 гЗрзуп 7006 и 32,5 SК 43А, что соответствует начальной концентрации полиолефина (6,34%) из расчета на чистый вес загруженного винилхлорида. Удаление винилхлорида путем стравливания начинается спустя 10 мин после возрастания экзотермы реакции, которая указывает на начало образования густой пасты при полимеризации, удаление винилхлорида продолжается в течение 15 мин и удаляется около 10% загруженного винилхлорида (для достижения эффективной концентрации полиолефина около 7,05%) при средней скорости 0,33% в минуту и продолжительности реакции 2,8 ч. Типичный полимер в реакционном объеме (321 г) вместе со спекшимся полимером на дне реактора (41 г), кусками на стенках реактора (16 г) и отложениями на мешалке (50 г) составляет общий выход полиме ра или конечного продукта 371 г, из которого около 11,5% приходится на долю полиолефина, привитого и незначительного количества свободной форьщ, так что превращение винилхлорида в полимер составляет 328 г (52%). При отборе порции типичного продукта (321 г, 71% от Общего продукта), 98 г (26%) его составляет продукт, чзстицы которого имеют размер менее 1,2 мм, 166 г (45%) составляет продукт со средним размером частиц более 1,2 мм, из которого 89 г представляет собой полимер с правильной формой гранул и средним размером 1,2-5 мм, а 11 г составляют агломераты формы глобул со средним размером более 5 мм, а максимальный размер таких агломератов составляет около 15 мм. Частицы, средний размер которых находится в пределах менее 1,2 мм и части1цл, средний размер которых составляет 1,2-5 мм, на их долю приходится 10% общего содержания полиолефина с процентом прививки около 90% (что соответствует около 9% привитого полиолефина в продукте) и сопротивлением удару 16 футофунтов на дюйм. Пример В. В реактор первой стадии вертикального типа, емкостью в 2,5 галлона, сконструированный из нержавеющей стали, снабженный мешалкой турбинного типа, устройством для измерения давления и выпускным клапаном, добавляют 6,81 кг винилхлорида-мономера 1,26 г дициклогексил-перокси-дикарбоната - инициатора полимеризации, торговой марки Зпpersol 229 и 0,75 г 50%-ного метанольного раствора Gelva (загустителя, который представляет собой сополимер состава 2:1 винилацетата и кротоновой кислоты производимого Monsanto Со) Около 0,908 кг мономера винилхлорида .стравливается из реактора для того, ч:тобы удалить следы воздуха. Реакционную массу нагревают до при установившемся давлении реакции около 167 фунтов на квадратный дюйм, при перемешивании со скоростью около 1500 об/мин. Перемешивание при этих условиях проводится в.течение 25 мин, после чего превращение винилхлорида в полимер, поливинилхлорид, составляет около 8% и далее реакционная смесь легко передается в реактор второй стадии. Тем временем в реактор второй стадии, емкостью 5 галлонов, сконструированный из нержавекяцей стали, снабжённый мешалкой спирального типа, работающей со скоростью около 63 об/мин, устройством для измере ния давления и выпускным клапаном, загружается при 0°С 408,63 г Epsyn 4GA (модифицированного терполимера этилена с пропиленом со средне- весовым молекулярным весом 1&000, в котором соотношение этилена к пропилену составляет около 55/45, а диеном является этиленденнороборнен, присутствующий в количестве 3+0,5%, ,производимый Copolymer Corp) который является тонко измельченным и истертым в порошок и загружается он вместе с 58,38 г пылеобразного поливинилхлорида, полученного блочной полимеризацией (для предотвращения образования агломератов и ускорения растворения полиолефина в реакционной смеси) и 0,4 г 2,6-дитрет-бутил паракрезола, антиоксидан та, поддерживающего устойчивый цвет Смесь освобождается от воздуха вакуумированием до 29 дюймов ртути в реакционном объеме и дальнейшем продуванием реакционной смеси азото После повторения такой обработки для удаления воздуха в реактор загружается 3,75 г Зпрегзо 229, используемого в качестве инициатора и около 7,72 кг дополнительного мон мера винилхлорида, после чего дости гается нужная пропорция полиолефина которая из расчета на мономер соста ляет около 3%. После того, как реакционный объе запаивается, реакционную смесь нагр вают при перемешивании до 4ОС, добавляется реакционная смесь, полу ченная на первой стадии реакции. За тем реакционную массу выдерживают при температуре 58°С при давлении, установившемся в реакционной смеси около 130 фунтов на квадратный дюйм в течениедвух часов для образования состояния густой пасты в процес се полимеризации. Затем около 4,57 мономера винилхлорида стравливается из реакционной смеси, перемешивающейся в течение 40 мин для достижения эффективной концентрации полиолефина 4,5% при давлении в реакционной смеси около 90 фунтов на квад ратный дюйм и около 47°С, соответст венно в течение стравливания. По завершении стравливания перемешивающаяся реакционная смесь нагревается в течение 35 мин до темпе ратуры около 58°С и давления около 130 фунтов на квадратный дюйм и эти условия сохраняются в течение 40 ми В конце последнего периода времени понижения температуры и давления в реакционном объеме указывает на то, что реакция полимеризации практически завершилась. Реакционный объем нагревается до 70С и весь непрореагировавший мономер - винилхлорид стравливается из объема в те чение 45 мин. Для того, чтобы обеспечить более полное удаление остатка мономера - винилхлорида из продукта, продукт дегазируют в ваку уме при 85°С в течение 4 ч и при около 0°С в течение одного часа, а затем удаляют (выгружают из реактора. Получается порошкообразный полимерный продукт с достаточно высоким сопротивлением удару, с выходом око ло 7,36 кг (что соответствует превращению мономера в полимер около 77% из расчета на загруженный в полимеризацию мономер, который не включает в себя мономер, стравленный в процессе образования густой пасты на второй стадии реакции)j Около 90,1% конечного продукта просеивается через сита размера 10 меш (стандартные сита в США). Последняя порция продукта содержит только около 47 ч на миллион оставшегося мономера винилхлорида. Пример 9 (контрольный). Методику примера 9 повторяют так же, как было описано, за исключением того, что количество ьинилгалоидного мономера и инициатора, загруженное в начале второй стадии реакции, составляет 3,18 кг и 5,0 г соответственно, а стадию удаления MofJOMepa проводят так, чтобы пропорция полиолефина на мономер во второй стадии была такой же, как и в примере 8, т.е. около 4,5%. Получается конечный продукт, который имеет удовлетворительное сопротивление удару и выход 7,72 кг (что соответствует превращению мономера в полимер около 80% из расчета на мономер, загруженный в полимеризацию). Только около 60% продукта способно пройти через сита размером 10 меш, описанные в примере 8. Количество оставшегося в тнилхлорида - мономера, в фракции псчлиморного конечного продукта, когоро. проходит через сита размерл 10 MOIU, составляет 900 ч на милли(11. Сравнение результатов этого примера с результатами примера 8 покггзывпет, что наблюдается увеличение количества частиц малого размера в конечном продукте и существенное сокращение оставшегося мономера винилхлорида даже тогда, когда эффективная концентрация полиолефина на стадии удаления мономера существенно ниже предпочтительного значения, свыше 5,3%. Из приведенных примеров 1,3-5,7 и 8 ясно, что можно вносить множество изменений в процесс, не нарушая характера или сферу действия изобретения. Около 10% винилхлорида можно заменить на совместимый мономер, например метилакрилат, чтобы получить тонко измельченный полимер винил хлорид-метил акрил ат-полиолефин . Кроме того винилхлорид, который випускается в приведенных примерах, можно собрать путем стравливания винилхлорида в охлажденный приемник при атмосферном давлении или в компрессор для сжижения. Полученный измельченный винилхлорид можно 1озвращать позже в полимеризацию. Хорошие результаты получаются когда этилен-пропиленовый полиолефин заменяется следующими олефиновыми полимер.IMH полиэтиленом, полипропиленом и этилен-пропиленовым полиолефином, модифицированным диеном, имеющим соотношение этилен/пропилен 55/45 и содержащим в качестве диена 1,4-гексадиен в количестве 3+0,5%, сополимер 1-бутена с этиленом, содержащий i 5% этилена и твердый хлорированный «олиэтилен торговой марки Ту г in. Вместо добавления полиолефина непосредственно в полимеризацию, его можно смешать со всем или, более удобно, с частью винилгалоида - мономера и растворить, частично растворить или диспергировать в указанном мономере при нагревании и/или перемешивании, как желательно перед добавлением в реакционный объем.

Несмотря на то, что добавление полиолефина в реакционную смесь при полимеризации можно проводить в начале реакции полимеризации, т.е. при 0% превращения мономера в полимер, желательно, чтобы полиолефин был добавлен сразу же после добавления мономера, т.е. вплоть до 20% превращения в полимер, после превращения 1-15%.

Добавление полиолефина для инициирования полимеризации обеспечивает в сочетании с методикой стравливания мономера быстрое протекание реакции полимеризации, уменьшение концентрации оставшегося в полимерном конечном продукте мономера винилгалоида, и особенно хорошее распределение размеров частиц конечного продукта, т.е. продукт характеризуется специальным узким распределением размеров частиц продукта и содержит особенно много частиц, причем в основном превалируют наиболее мелкие частицы. Такое распределение размеров частиц улучшенного типа обеспечивает многочисленные преимущества при использовании продукта.

Согласно другому предлагаемому способу преимущества достигаются тогда, когда процесс полимеризации проводится в соответствии с двухстадийным процессом и в первую стадиюдобавляется тоАько часть мономера или мономеров, используемых в процессе причем остаток должен быть таким, чтобы они присутствовапи во второй стадии реакции до образования состояния густой пасты, в течение которого проводится стравливание, которое в двухстадийной реакции проводится во второй стадии. Обычно 50 вес.% более мономерного реагента что соответствует по крайней мере около 60 вес.% более мономерного реагента, когда количество мономера, стравленного в состоянии густой пасты уменьшается от количества мономера, используемого в полимеризации) добавляется в первую стадию реакции.с остатком, который добавляется в начале второй стадии реакции /для того, чтобы присутствовать до процесса стравливания.

Желательно 50-60 вес.% мономера добавить в первую стадию реакции

(что соответствует добавлению 6070 вес.% мономера, когда происходит уменьшение стравливаемого мономера) ..

Такой предпочтительный метод (способ) загрузки мономера или мономеров при проведении полимеризации в двухстадийном процессе позволяет использовать в первой стадии реакции реакционный сосуд меньшего размера по сравнению с тем, который используется во второй стадии, а также помогает получать конечный продукт с хорошим распределением размеров частиц.

Несмотря на то, что изобретение (Описано с приведением ссылок на основные варианты, надо признать, что возможны многие вариации (как было показано, не нарушающие сферу действия изобретения.

Пример 10. В реактор, снабженный мешалкой, подобный реактору, примененному в примере 1, загружают, следуя методике примера 1, смесь 770 г мономера винилхлорида, 0,7 г перекиси лаурила в качестве инициатора и 60 г этиленпропиленового сополимера средне-весового молекулярного веса около 80000 (промышленно получаемый под названием SP908-C Сополимерной корпорацией). Реактор закрывают и около 50 г мономера винилхлорида выпускают из реактора для того, чтобы удалить захваченный воздух, так что чистая загрузка мономера винилхлорида в реакцию составляет около 720 г (и соответственно первоначальная концентрация загруженного олефинового полимера составляет 8,3% в расчете на чистую загрузку мономера винилхлорида).

Реакционную массу, которая перемешивается по примеру 1, нагревают до реакционной температуры и автогенного реакционного давления, чтобы инициировать полимеризацию. Через 3-4 ч после установления указанных реакционных условий температуры и давления наблюдают начало появления вязкого пастообразного состоян ия полимеризационной реакционной массы.

Через 35 мин после начала появлеВИЯ вязкого пастообразного состояния в реакционной массе из реактора за 10 мин выпускают 62 г мономера винилхлорида (что соответствует 8,6% в расчете на чистую заг |узку мономера винилхлорида) со скоростью удаления около 0,86% в минуту. После завершения процесса удаления реакцию продолжают при указанных условияк температуры( давления и перемешивания с эффективной концентрацией 9,1% (в расчете на чистую загрузку винилхлорида,, уменьшенную выпуском винилхлорида), Через 15 мин после

завершения процесса выпуска реакционное давление уменьшается, что показывает завершение полимеризации.

Остаточный винилхлорид вы.пускают из реакционного сосуда, которому позволяют охладиться до температуры окружающей среды. Продукт реакции вновь извлекают из реакционного сосуда и реакторной мешалки.

Продукт, который отличается замечательными свойствами, подобныкй свойствам продукта полимера 1, состоит из доли полимерных микрочастиц (240 г) и доли сплошного полимера, составленного из оскребков от мешалки и реактора (отложение на стенках реактора не происходит в количестве 26 г (что соответствует 9,8% от общего продукта. Общий выход продукта составляет 266 г (что соответствует конверсии 29% от чистой загрузки мономера винилхлорида в полимер), в котором 22,6% составляет полиолефин.

Часть частиц продукта пропускают через сито 16 меш (средний размер отверстия 1,2 мм). Количество части полимера, которое пропускается чере сито 16 меш, т.е. частиц продукта со средним поперечным сечением около 1,2 мм или менее составляет 60 г (около 22,5% от общего количества продукта). Количество частиц продукта, оставленного на сите 16 меш, т.е полимерных частиц среднего поперечнго сечения больше чем 1,2 мм составляет 180 г (около 67,7% от общего количества продукта). Из частиц, оставленных на сите 16 меш две caNue большие частицы имеют средний диаметр поперечного сечения около 10 мм, следующие 15 больших частиц имеют диаметр поперечного сечения около 5 мм и остсшьные частицы имеют диаметр поперечного сечения менее чем 5 мм.

o

Фракция продукта, который остается на сите 16 меш, далее просеивается через сито 10 меш (средний размер отверстий 2 мм). Количество частиц такого продукта, который остается

5 на сите 10 меш, т.е. частиц среднего поперечного диаметра более чем 2 мм, составляет 96 г (что соответствует около 36,1% от общего количества продукта). Количество частиц продук-та, который проходит через сито

0 10 меш, составляет около 84 г, так что объединенное количество частиц продукта, который проходит через сито 16 меш и сито 10 меш, т.е. частиц продукта, имеющих средний размер

5 поперечного сечения 2 мм и менее, составляет 144 г (около 54% от общего количества продукта).

Таким образом, изобретение позволяет получать тонкодисперсный поро0шок полимера винилхлорида высокой ударопрочности.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения привитого сополимера | 1974 |

|

SU625618A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРОВ И СОПОЛИМЕРОВ ВИНИЛИДЕНХЛОРИДА ИЛИ ВИНИЛХЛОРИДА | 1994 |

|

RU2144043C1 |

| Способ получения поливинилхлорида | 1973 |

|

SU824895A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПРИВИТОГО СОПОЛИМЕРА ПОЛИОЛЕФИНА | 1991 |

|

RU2060999C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВЫХ ПРИВИТЫХ СОПОЛИМЕРОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2179559C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ФОРМОВОЧНЫХ МАСС | 2000 |

|

RU2274647C2 |

| РЕАКТИВНЫЙ БЛОК-СОПОЛИМЕР И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2478657C2 |

| Способ получения поливинилхлорида или сополимера винилхлорида с винилацетатом | 1976 |

|

SU747431A3 |

| Способ получния привитых сополимеров | 1972 |

|

SU524525A3 |

| Способ получения привитых сополимеров | 1973 |

|

SU694078A3 |

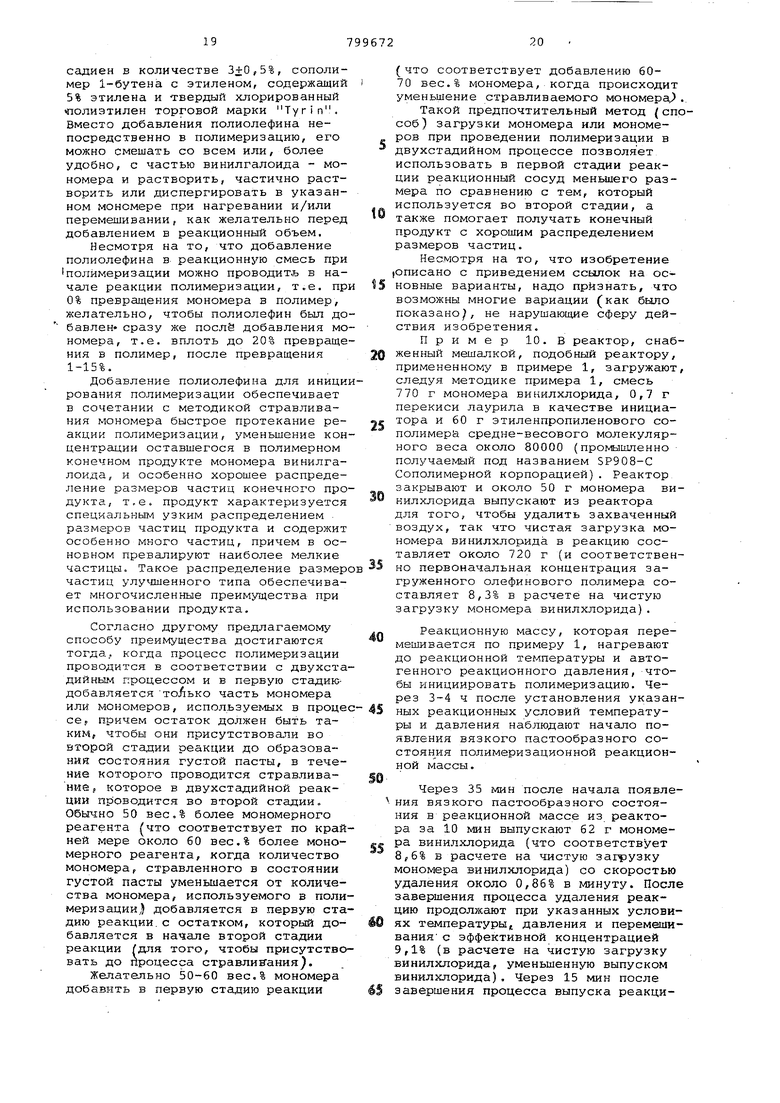

1 665 2 (контрольный) 665 3660 4665 5670 6 (контрольный) 660 60(2,9 ч) 58(4,3 ч) 41(2,3 ч) 4-.(2,5 ч) 44(2,3 ч) 71(3,5 ч)

12,3 84(10,3)

29

(конт83(8,7) ьный)

10,4

11 36 11,5

3 4

85(8,5)

57 54 10,0 79(8,8) 10,5

(конт7,0 86(6,о; льный)

60 Примечание,

Формула изобретения

Таблица

16

30 700

7

14 16 16

5 15

15

16

удаление из полимеризационной массы 2-50% винилгалоида со скоростью 0,1-1,5 вес.% в минуту. ) 2. Способ ПОП.1, отличающийся тем, что процесс проводят в присутствии этиленненасьлценного мономера, взятом в количестве до 0 50 вес.%.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-01-23—Публикация

1977-01-26—Подача