(54) КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР | 2004 |

|

RU2277504C1 |

| Крутонаклонный конвейер | 1990 |

|

SU1740269A1 |

| Крутонаклонный ленточный конвейер | 1980 |

|

SU882848A1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР ДЛЯ КРУПНОКУСКОВЫХ ГРУЗОВ | 2014 |

|

RU2613469C2 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 1969 |

|

SU252174A1 |

| Крутонаклонный ленточный конвейер | 1980 |

|

SU906831A1 |

| Крутонаклонный ленточный конвейер | 1986 |

|

SU1766786A1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2011 |

|

RU2478549C1 |

| КРУТОНАКЛОННЫЙ ЛЕНТОЧНЫЙ КОНВЕЙЕР | 2010 |

|

RU2455216C2 |

| Крутонаклонный ленточный конвейер | 1979 |

|

SU870267A1 |

1

Изобретение относится к конвейерному транспорту, а именно к крутонаклонным ленточным конвейерам, используемым для перемещения сыпучих грузов как в горнорудной, строительной, так и в других отраслях промышленности.

Известен крутонаклонный ленточный конвейер, содержащий огибающую приводной и обводной барабаны ленту, лежащую на роликоопорах, и расположенные над грузонесущей ветвью ленты подпорные элементы, выполненные в виде скребков, имеющих катки, установленные на направляющих, которые закреплены на раме конвейера по краям ленты. При этом скребки соединены между собой тяговым органом, охватывающим конвейер в вертикальной плоскости 1.

Однако в процессе работы конвейера лента имеет продольный прогиб между роликоопорами, в результате чего расположенный на ленте материал вместе с лентой перемещается относительно скребка, вызывая его подъем, а следовательно, и катков относительно направляющих. Кроме того, при погрузке на конвейер крупнокусковых грузов лента и особенно скребки подвержены значительным динамическим нагрузкам, что снижает надежность работы конвейера.

Наиболее близким к изобретению по техническому рещению и достигаемому эффекту является крутонаклонный ленточный конвейер, включающий охватывающую приводной и обводной барабаны ленту, над грузонесущей ветвью которой расположены подпорные элементы, выполненные в виде опирающихся на ленту жестких скребков, закрепленных на горизонтальной части подвесок, связанных с тяговым органом, огибающем обводные узлы и опирающимся на опоры 2.

Недостатком данного конвейера является то, что при погрузке на ленту сыпучего и особенно крупнокускового материала скребки и лента воспринимают значительные динамические нагрузки, при этом скребки перемещаясь в вертикальной плоскости под воздействием грузопотока, свободными концами воздействуют на ленту. Все это ° вызывает разрущающее воздействие на ленту и скребки, что приводит к снижению надежности работы конвейера.

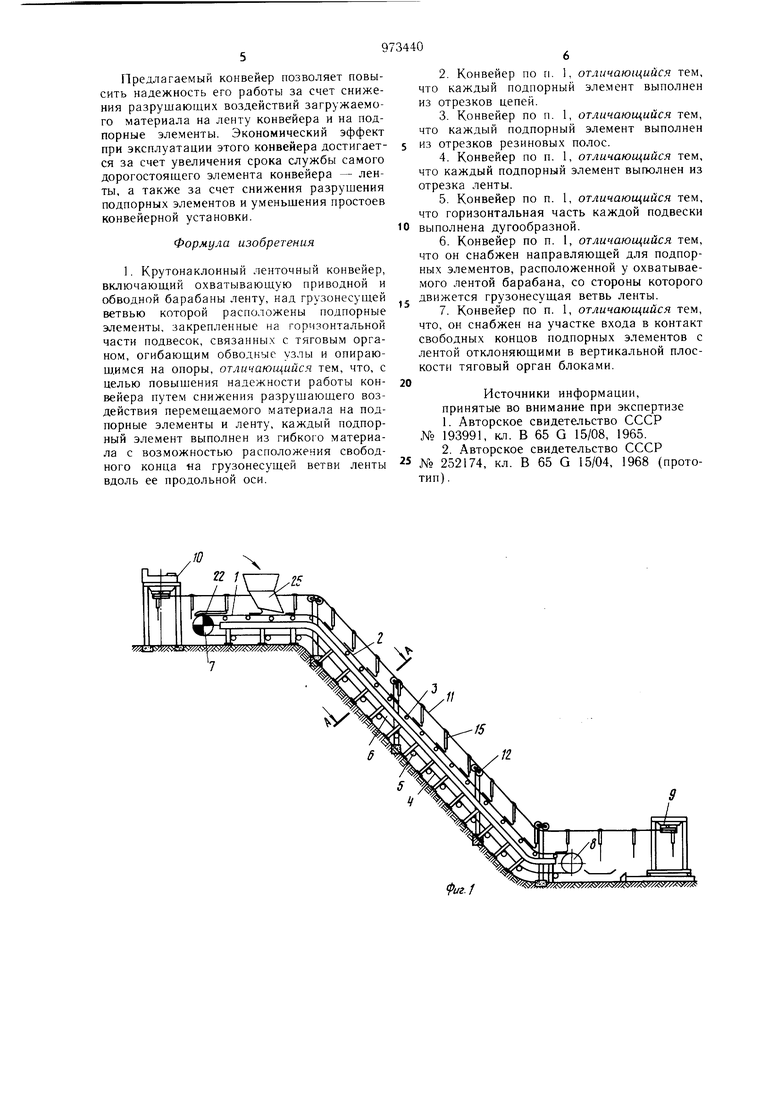

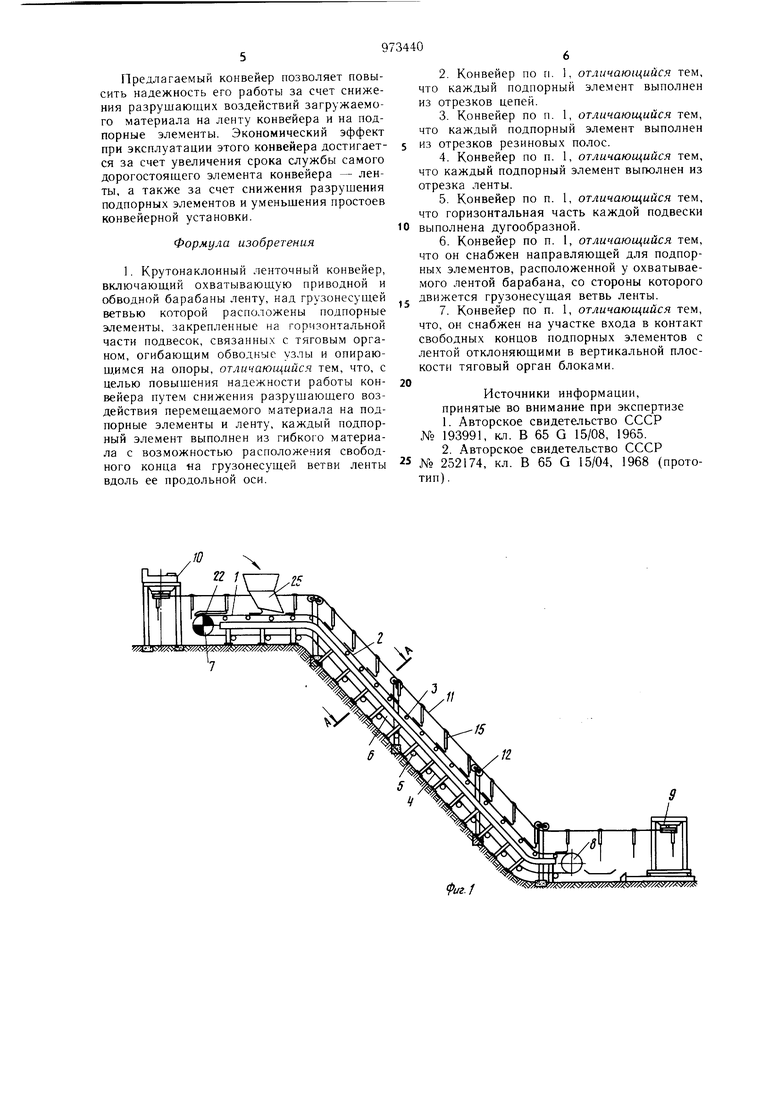

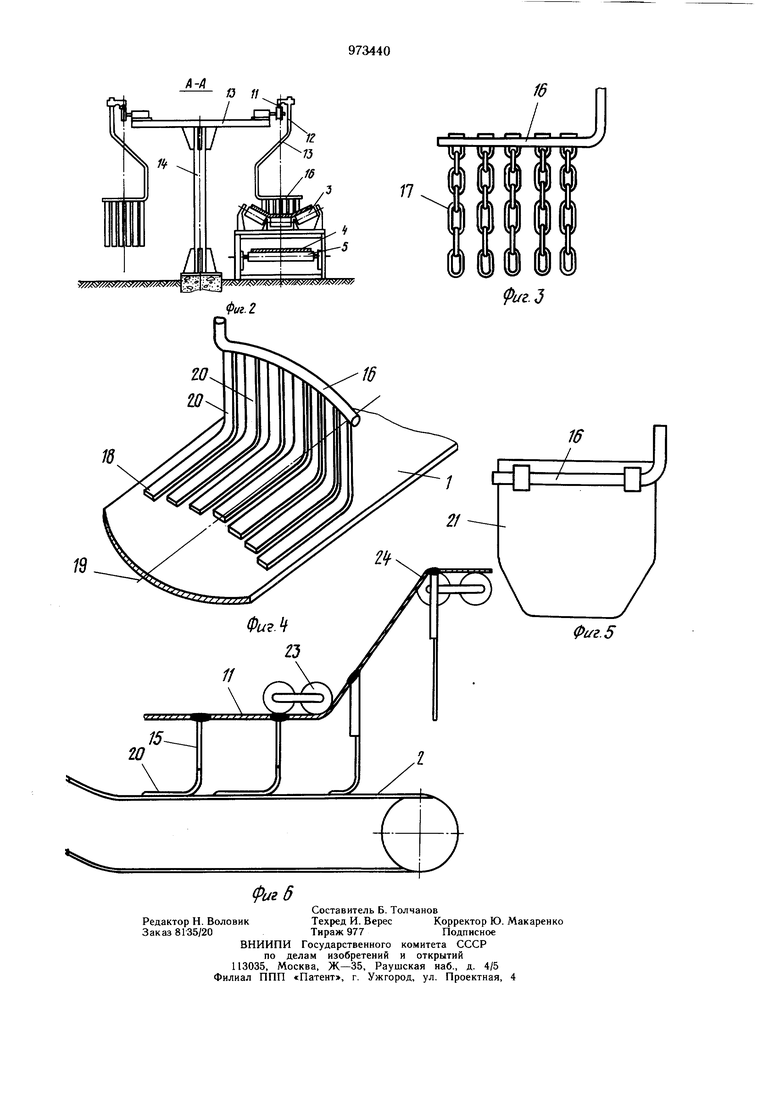

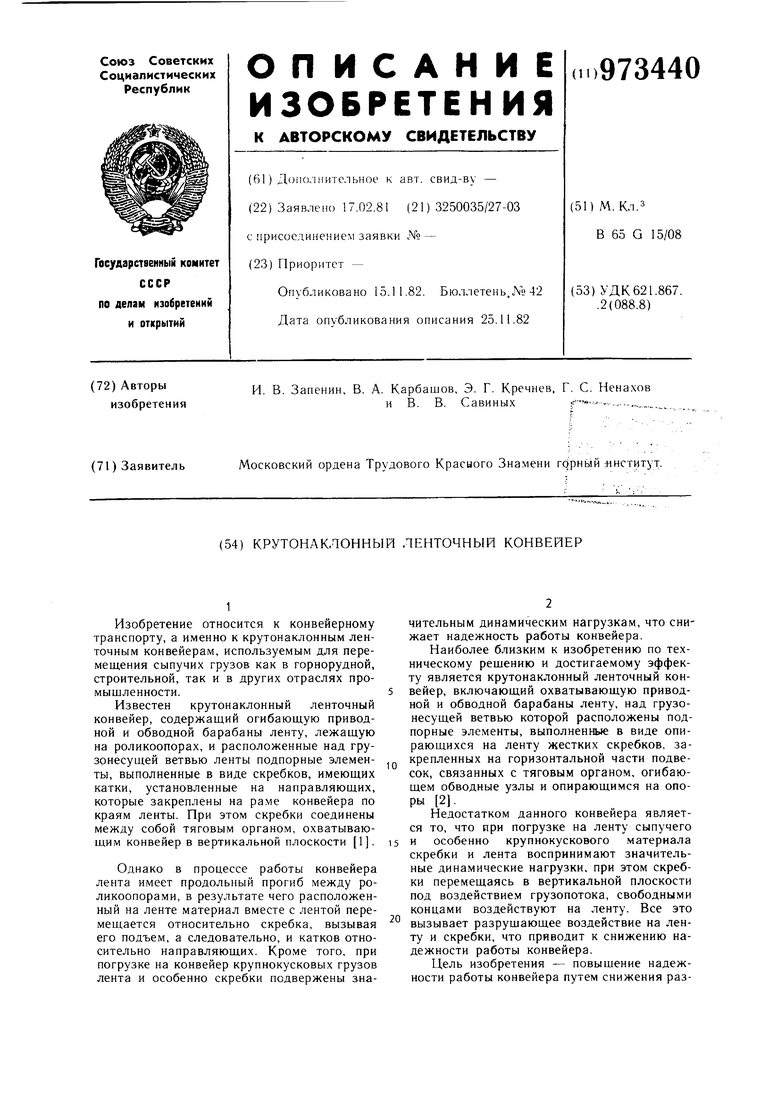

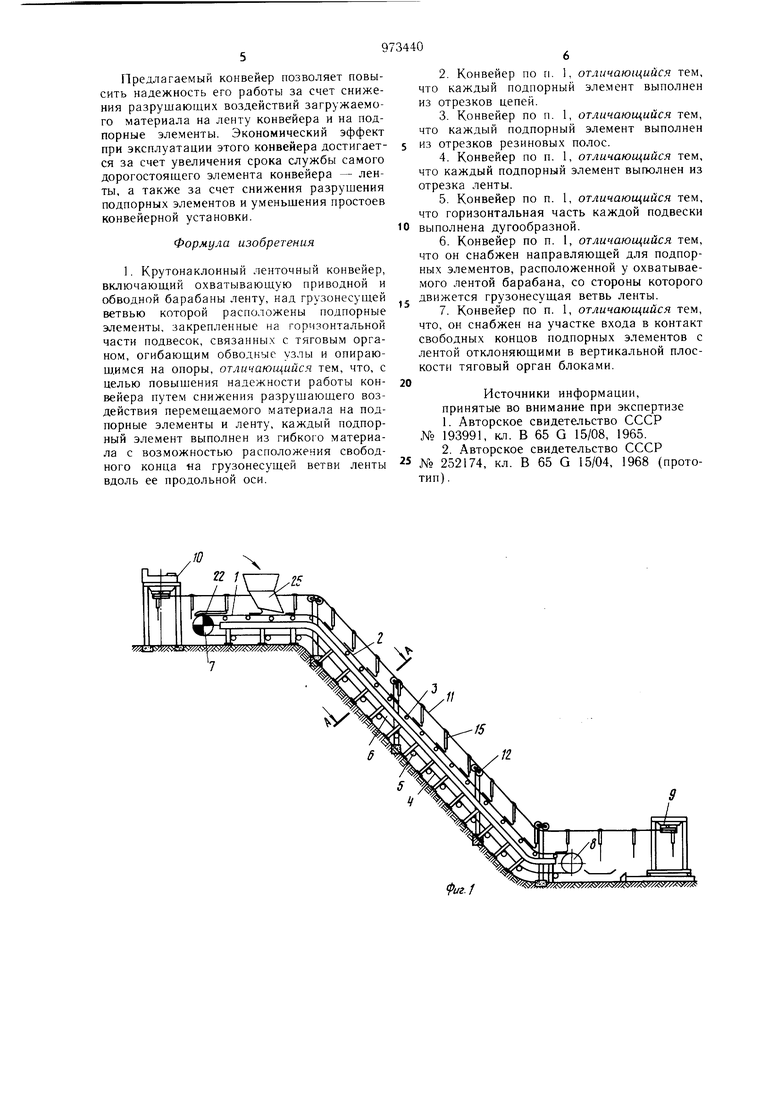

Цель изобретения - повыщение надежности работы конвейера путем снижения разрушающего воздействия перемещаемого материа па на подпорные элементы и ленту. Поставленная цель достигается тем, что в крутонаклонном ленточном конвейере, включающем охватывающую приводной и обводной барабаны ленту, над грузонесущей ветвью которой р&сположены подпорные элементы, закрепленные на горизонтальной части подвесок, связанных с тяговым органом, огибающим обводные узлы и опирающимся на опоры, каждый опорный элемент выполнен из гибкого материала с возможностью расположения свободного конца на грузонесущей ветви ленты вдоль ее продольной оси. При этом каждый гибкий подпорный элемент выполнен из отрезков цепей или резиновых полос. Каждый гибкий подпорный элемент может быть выполнен из отрезка ленты. Кроме того, горизонтальная часть каждой подвески выполнена дугообразной. Конвейер снабжен направляющей для гибких подвесных элеллентов, расположенной у охватываемого лентой барабана, со стороны которого движется грузонесущая ветвь ленты. Конвейер может быть снабжен на участке входа в контакт концов подпорных эле.ментов с лентой, отклоняющими в вертикальной плоскости тяговый орган, блоками. Па фиг. 1 изображен крутонаклонный ленточный конвейер, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вариант выполнения подпорного элемента из отрезков цепей; на фиг. 4 - вариант выполнения подпорного элемента из отрезков полос; на фиг. 5 - вариант выполнения подпорного элемента из отрезка ленты; на фиг. 6 - вариант выполнения загрузочного узла, расположенного в нижней части конвейера. Крутонаклонный ленточный конвейер содержит грузонесущую ленту 1, грузовая ветвь 2 которой расположена на поддерживающих желобчатых роликоопорах 3, а холостая ветвь 4 ленты лежит на роликах 5. Роликоопоры 3 и ролики 5 закреплены на ставе 6. Лента 1 охватывает приводной 7 и обводной 8 барабаны. При этом барабан 8 является натяжным. Над грузонесущей ветвью ленты расположен горизонтальнозамкнутый на обводном 9 и приводном 10 шкивах тяговый орган, который может быть вьпюлнеи, например, из каната 11, лежащего на опорах, выполненных в виде поддерживающих блоков 12, закрепленных на балках 13 стоек 14. С канатом 11 связаны подвески 15, имеющие горизонтальную часть 16, па которой закреплен подпорный элемент, выполненный из гибкого материала, например, отрезков цепей 17 с возможностью расположения свободных концов 18 подпорных элементов на грузонесущей ветви ленты вдоль ее продольной оси 19. Горизонтальные части 16 юдвесок 15 могут быть выполнены дугообразными для образования желобчаТОЙ формы подпорных элементов. Гибкий подпорный элемент может быть выполнен из отрезков резиновых полос 20 или отрезка лепты 21, также свободно лежащих на грузонесущей ветви ленты вдоль ее продольной оси. Конвейер имеет направляющую 22, выполненную, например, в виде листа для гибких подпорных элементов, расположенного у охватываемого лентой барабана, со стороны которого движется грузонесущая ветвь ленты, т. е. при движении грузонесущей ветви ленты вверх направляющая 22 расположена в нижней части крутонаклонного конвейера, а при движении грузонесущей ленты вниз - направляющая 22 установлена в верхней части конвейера. Для обеспечения расположения свободных концов подпорных элементов вдоль продольной оси ленты на концевых участках могут быть установлены отклоняющие канат 11 в вертикальной плоскости, блоки 23 и 24 расположенные на разной высоте. Конвейер работает следующим образом. При перемещении ленты 1 и каната 11 с равными скоростями подвещенные на подвесках 15, например, цепи 17 свободными концами перемещаются по направляющей 22. При этом свободные концы 18 подпорных элементов отклоняются и располагаются вдоль продольной оси 19 ленты 1. В таком положении подвески с подпорными элементами подходят к загрузочному устройству 25, из которого сыпучий материал поступает на расположенные на ленте свободные концы подпорных элементов, прижимая их к ленте.Тем самым снижается разрущающее воздействие на ленту загружаемом материалом. Кроме того, при ударах загружаемых крупных кусков по горизонтальным частям 16 подвесок последние, перемещаясь, не передают на ленту нагрузок, поскольку подпорный элемент выполнен из гибкого материала. Длина свободных концов подпорных элементов может быть выбрана такой, чтобы перекрыть все пространство ленты между подпорными эле.ментами. При загрузке конвейера на нижней его части, т. е. при движении ленты вверх, свободные концы подпорных элементов должны располагаться вдоль ленты по направлению ее движения. Это достигается за счет того, что в месте загрузки подпорные элементы перемещаются в вертикальной плоскости путем отклонения каната 11 отклоняющими блоками 23 и 24. При этом расстояние по горизонтали между блоками 23 и 24 равно участку входа в контакт с лентой свободных концов подпорных элементов. На наклонных участках подпорные элементы исключают сползание вниз находящегося на ленте материала, а при изменении расстояния между лентой и горизонтальными частями подвесок подпорные элементы изгибаются, не перемещаясь относительно материала, и тем самым не воздействуя на ленту.

Предлагаемый конвейер позволяет повысить надежность его работы за счет снижения разрушающих воздействий загружаемого материала на ленту конвейера и на подпорные элементы. Экономический эффект при эксплуатации этого конвейера достигается за счет увеличения срока службы самого дорогостоящего элемента конвейера - ленты, а также за счет снижения разрушения подпорных элементов и уменьшения простоев конвейерной установки.

Формула изобретения

из отрезков резиновых полос.

выполнена дугообразной.

Источники информации, принятые во внимание при экспертизе

№ 252174, кл. В 65 G 15/04, 1968 (прототип) .

Авторы

Даты

1982-11-15—Публикация

1981-02-17—Подача