Изобретение относится к получению углеродных продуктов пиролиза углеводородных газов, рекомендуемых - для применения в качестве раскислителя стальных расплавов, карбюризатора при выплавке чугуна и стали, компоненты шлакообразующих смесей и электродных масс.

Известен способ получения углеродного материала при пропускании углеводородного газообразного сырья через обогревае1 1ый снаружи трубчатый реактор с образованием сажи и пироуглерода 1.

Недостатки данного способа заключаются в сравнительной сложности его аппаратурного оформления, в необходимости использования нагревательных устройств.

Наиболее близким техническим решением к изобретению является способ получения углеродного материала , включающий тангенциальную подачу воздуха при коэффициенте избытка 0,30,5 в аксиальный поток углеводородного парогазового сырья, сжигание части сырья и разложение остальной его части при 1100-1200°С и времени пребывания в зоне реакции 1-4 с. При этом парогазовое сырье подают со скоростью 1,5-3,0 м/с, а воздух - 2030 м/с, т.е. отношение линейных скоростей подачи воздуха и сырья составляет 7-20 2.

Однако при этом, в основном, образуется сажа, а,.пироуглерод не образуется либо образуется в незначительном количестве.

Цель изобретения - повышение вы10хода пироуглерода.

Поставленная цель достигается тем, что согласно способу получения«углеродного материала, включающему тангенциальную подачу воздуха при коэф15фициенте избытка 0,3-0,5 в аксиальный поток углеводородного парогазового сырья, сжигание части сырья и разложение остальной его части при 1100-1200С и времени пребывания

20 в зоне реакции 1-4 с, сырье подают с линейной скоростью 5-15 м/с при отношении скоростей подачи воздуха и сырья О,-8-2.

Использование указанных режимов

25 обеспечивает образование сложных структур сажевых частиц, закрепление их на стенках реактора и рост на них пироуглерода. Благодар,. акрученному потоку на небольшом рассто30янии от устья горелки происходит полное потребление кислорода воздуха и в зоне отложения сажевых частиц поддерживается концентр«щия углеводородов, достаточная для обеспечения роста пироуглерода. Отклонение от указанных режимов в ту или иную сторону ведет к уменьшению аыхода пироуглерода.

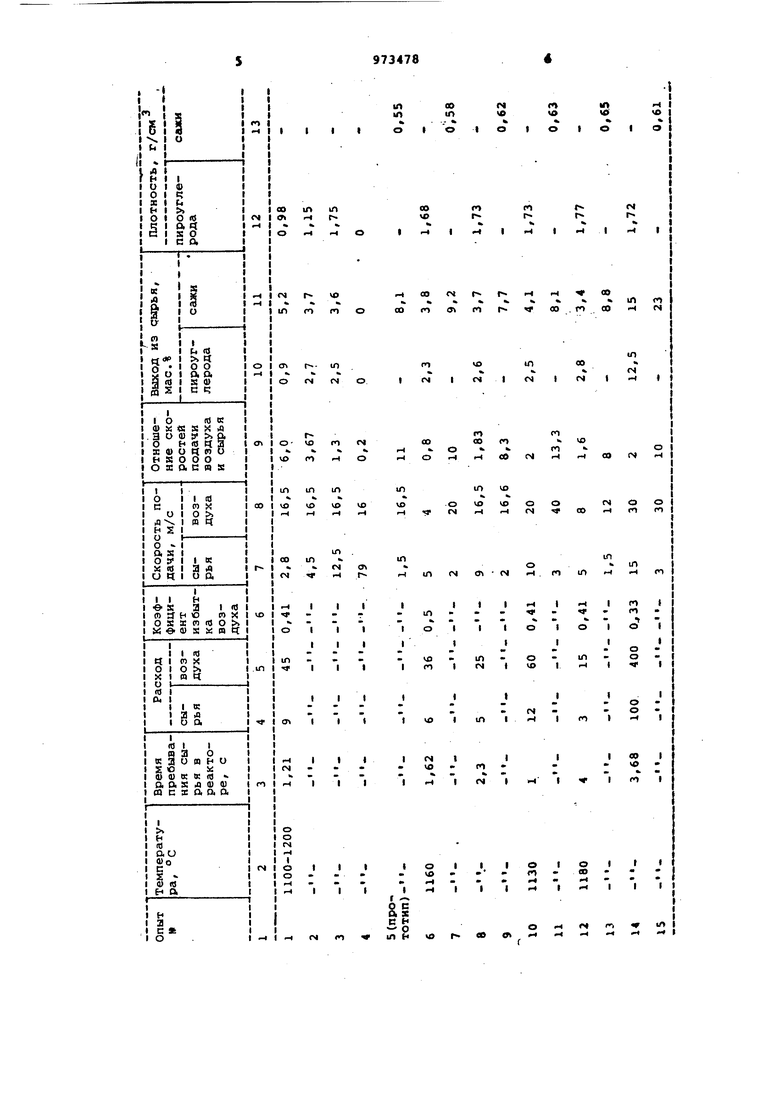

П р и -м е р 1. Опыты 1-13 прово7 дят на лабораторной установке, состоящей из горизонтального пустотелог реактора диаметром 300 мм, печи ожига, служащей продвижением реактора, сопел для подачи газа и воздуха и дутьевого вентилятора.

Опыты 14-15 проводят на пилотной установке диаметром 800 мм с вертикальным реактором, печью дожига, соплами и воздуходувкой.

В качестве сырья используют попутный газ с Краснодарского нефтегазоперерабатывающего завода.следующего состава, мае.%sC2Hfc9,2; CjHo 19,4 7,78; 2,0; N3 0,52; СОа 2,3; СН4 остальное.

Сырье под давлением 0,1 кгс/см подают в реактор аксиально, а воздухтангенциёшьно. При неполном сгорании сырья на стенках реактора осаждается пироуглерод. Образующаяся при этом сажа улавливается в циклонах или вместе с продуктами неполного сгорания сырья при 1000-1100°С дожигается (в печи дожига) и выбрасывается в атмосферу. Пироуглерод перио|Дически удаляют из реакционного объема, например, при помощи скребков. Продолжительность опыта 2,5 ч.

Режимные параметры опытов и полученные результаты приведены в таблице

Как видно из таблицы, опыты ( 3, 6,8,10,12 и 14), соответствующие заявленным режимам, дают наибольшие резул 5таты по выходу пироуглерода с плотностью 1,68-1,77 г/см. Опыт № 1 обеспечивает в среднем такой же выход, однако получаемый пироуглерод низкоплотный, содержащий значительное оличество сажи.

Испытания получаемого пироуглерода при плавке синтетического чугуна показывают 90% степень усвоения в течение 15 мин, что примерно в 2 2 выше, чем при применении каменноугольного кокса.

Формула изобретения

Способ получения углеродного материала, включающий тангенциальную подачу воздуха при коэффициенте избытка 0,3-0,5 в аксиальный поток углеводородного паро-газового сырья, сжигание части сырья и разложение : остальной его части при температуре 1100-1200 С и времени пребывания в

зоне реакции 1-4 с с образованием сажи и пироуглерода, отличающийся тем, что, с целью повышения выхода пироуглерода, сырье подают с линейной скоростью 5-15 м/с

при соотношении скоростей подачи воздуха и сырья 0,8-2.

Источники информации, принятые во внимание при экспертизе . 1. Теснер П.А. Образование углерода из углеводородов газовой фазы, М., Химия, 1972, с. 11-45.

2. Виробянц Р.А. Исследование печного процесса производства газовой сажи. Сб. Пути развития газовой

промышленности СССР, М., Гостоптехиздат. 1958, с.332-345 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения среднедисперсной сажи | 1980 |

|

SU1040773A1 |

| Способ сжигания отходящих газов сажевого производства | 1982 |

|

SU1099188A1 |

| СПОСОБ ТЕРМИЧЕСКОГО ОБЕЗВРЕЖИВАНИЯ ОТХОДЯЩИХ ГАЗОВ САЖЕВОГО ПРОИЗВОДСТВА | 1991 |

|

RU2027107C1 |

| Реактор для производства сажи | 1981 |

|

SU1024485A1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОДИСПЕРСНОГО ТЕХНИЧЕСКОГО УГЛЕРОДА И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446195C1 |

| Способ получения сажи и реактор дляЕгО ОСущЕСТВлЕНия | 1977 |

|

SU850642A1 |

| Способ сжигания отходящих газов сажевого производства | 1984 |

|

SU1183783A1 |

| Способ получения сажи | 1976 |

|

SU711078A1 |

| СПОСОБ И УСТРОЙСТВО ПОЛУЧЕНИЯ САЖИ ИЗ РЕЗИНОВЫХ ОТХОДОВ | 2012 |

|

RU2602147C2 |

| Способ получения полуактивной сажи | 1982 |

|

SU1171491A1 |

Авторы

Даты

1982-11-15—Публикация

1980-10-08—Подача