Настоящее изобретение относится к области переработки отходов и может быть использовано в химической промышленности для производства углеродной сажи, а также и в резиновой промышленности для производства компонентов на основе резиновых смесей.

Несколько способов переработки использованных шин были описаны в предшествующих работах. В частности, в патенте США 5,087,436 раскрыт способ вакуумного пиролиза для получения углеродной сажи при температурах от 490 до 510°C, при абсолютном давлении 5 кПа, с поглощением йода в диапазоне 0,13-0,15 кг/кг, масляным числом дибутилфталата (80-100) 5-10 м3/кг и числом красящей способности 55-63.

Недостатками данного способа являются большие энергетические затраты при осуществлении процесса и сложная подача отходов в реактор, обусловленные необходимостью создания и поддержания вакуума в камере сгорания.

Другой способ термической переработки изношенных шин и установка для его осуществления описаны в патенте RU 2269415, обеспечивающий получение твердого углеродного остатка (сажи) с показателями: йодное число (мл/100 г) - 112; светопропускание толуольного экстракта (%) - 98; адсорбция дибутилфталата (мл/100 г) - 93.

В данном способе осуществляют пиролиз изношенных шин в реакторе при температуре 550-800°C в среде восстановительного газа, полученного в генераторе восстановительных газов сжиганием газов, содержащих углеводороды, и осуществляют разделение продуктов пиролиза. По меньшей мере часть выходящих из реактора газообразных продуктов пиролиза с парами жидких углеводородов подают в генератор восстановительных газов и тепловой агрегат. По меньшей мере, часть выходящих из теплового агрегата дымовых газов подают в генератор восстановительных газов и реактору.

Для осуществления способа предусмотрена установка для термической переработки изношенных шин, содержащая реактор, систему отвода образующихся в реакторе газов, подключенный к реактору генератор восстановительных газов, систему подачи измельченных шин и приемное устройство для твердого остатка пиролиза. Установка снабжена тепловым агрегатом со средством вывода дымовых газов, а система отвода образующихся в реакторе газов подключена к генератору восстановительных газов и реактору.

Недостатками данного способа являются высокий расход энергии на переработку, что обусловлено необходимостью получать восстановительный газ путем неполного сжигания углеводородов, а также сложная подача отходов в реактор.

Патент RU 2174911 также описывает способ переработки резиновых отходов, включающий их термическое разложение в парогазовой среде, разделение продуктов разложения на твердые и газообразные, подачу твердых продуктов разложения в печь активации при одновременной подаче в печь активации водяного пара в количестве 0,8-1,6 кг на один килограмм твердых продуктов разложения, вывод из печи активации газообразной смеси при массовом соотношении в смеси 3-0,6 водяного пара к 1 газов активации и использование их в качестве парогазовой среды для разложения отходов, подачу в печь активации одновременно с подачей твердых продуктов разложения и водяного пара резиновых отходов в количестве 0,05-0,20 кг отходов на 1 кг твердых продуктов, с получением активированного угля.

К недостаткам данного способа следует отнести высокую энергоемкость процесса и большие выбросы из печи активации в окружающую среду вредных продуктов сгорания.

Патент RU 2139187 представляет способ термической обработки изношенных шин, в ходе которого шины загружают в реактор, где материал подвергается пиролизу при температуре 550-800°C в присутствии восстановительного газа в соотношении восстановительный газ/материал 0,20-0,45:1. Продукты пиролиза в дальнейшем разделяются и твердый остаток выгружается. После окончания пиролиза подается перегретый пар при температуре 250-300°C в количестве 0,03-0,12:1 по отношению к загруженному материалу. Восстановительный газ получается в результате неполного сгорания углеводородов a=0,4-0,85.

Данный способ имеет ряд недостатков. Он сопровождается высоким расходом энергии, связанным с необходимостью получения восстановительного газа путем неполного сгорания углеводородов. Неполное сгорание углеводородов приводит к вредным выбросам в окружающую среду. Довольно низкое качество сажи относительно значительного количества золы (8-14 мас.%), устранение данной золы не решается в рамках данного способа. В связи с этим требуется дополнительная очистка сажи от золы, что приводит к дополнительным энергетическим затратам.

Способ производства технического углерода, компонентов углеводородного топлива и сырья для химической промышленности из промышленных и бытовых отходов, содержащих резину, описан в патенте RU 2352600. Данный способ состоит в термолизе резиновых гранул, псевдоожиженных в вертикальном потоке растворителя, сжижения углеводородной смеси, содержащей алкил-ароматические соединения. Растворитель циркулирует между резиновыми гранулами и техническим углеродом. Продукты термолиза отделяются от технического углерода. Термолиз осуществляется при температуре 320-420°C, при давлении 3,8-4,2 мПа и в массовом соотношении растворителя к резиновым гранулам выше или равно 1,0. В данном способе растворитель одновременно является ожижителем и теплоносителем, вовлекая все продукты термолиза в единый общий поток из реактора. Полученный технический углерод представляет состав близкий к составу сажи, используемой в производстве резины.

Данный способ также имеет недостатки. Высокое потребление энергии связано с созданием псевдоожиженного слоя посредством откачки теплоносителя-растворителя резиновыми гранулами и техническим углеродом, а также регенерацией теплоносителя-растворителя, вызывая его отделение от продуктов термолиза отходов. Имеются значительные выбросы дыма в окружающую среду. Относительно низкое качество полученного технического углерода, которое приближается к саже, используемой при производстве резины, но не может считаться полной заменой, так как он содержит большое количество золы в виде оксидов цинка, железа, кремния и др.

Другой способ получения сажи описан в патенте RU 747868. Этот способ заключается в пиролизе твердого углеродсодержащего сырья (отходов полимерных композиций) при 400-1500°C с образованием твердого углеродного остатка и выделением парогазовых продуктов, последующее измельчение углеродного остатка в потоке парогазовых продуктов при 350-500°C, пиролиз отходов осуществляют в парогазовой среде, в качестве которой используют парогазовую смесь, содержащую, об.%:

Парогазовые продукты подвергают термическому разложению при температуре 1400-1500°C.

Недостатками данного способа являются высокий расход энергии на переработку, что обусловлено высокими температурами, применяемыми в ходе пиролиза (до 1500°C). Высокие выбросы токсичных соединений в окружающую среду вследствие термического разложения парогазовых продуктов. Полученная сажа имеет относительно низкое качество из-за содержания значительного количества примесей в виде золы.

Близким к предлагаемому изобретению является способ, описанный в патенте RU 2276170. Данный способ включает термическое разложение отходов в реакторе в парогазовой среде, разделение продуктов разложения на парогазовые продукты и твердый углеродный остаток, измельчение углеродного остатка.

Из парогазовых продуктов путем конденсации выделяют масло и подвергают его термическому разложению на сажу и газы при температуре 900-2000°C. Парогазовые продукты после выделения масла сжигают совместно с измельченным углеродным остатком и путем фильтрации из продуктов сгорания выделяют сажу.

Сжигание парогазовых продуктов после выделения масла совместно с измельченным углеродным остатком осуществляют при коэффициенте избытка воздуха 0,4-0,9, приводя к образованию сажи низкого качества вследствие значительных потерь диоксида углерода, что связано с высоким содержанием кислорода во время сгорания.

Предварительно перед измельчением из углеродного остатка путем магнитной сепарации выделяют металл.

Газы термического разложения масла сжигают, а продукты сгорания используют в качестве теплоносителя для внешнего обогрева реактора.

Недостатками данного способа являются высокий удельный расход энергии на производство 1 кг сажи, поскольку значительное количество углеродного остатка сгорает без образования сажи при совместном сжигании с парогазовыми продуктами. Сложная подача отходов в реактор в связи с необходимостью извлечения масла из парогазовых продуктов путем специального оборудования. Большие выбросы в окружающую среду вредных продуктов, вызванные большим количеством сжигаемого материала: газы термического разложения масла, парогазовые продукты, часть сожженного измельченного углеродного остатка. Относительно низкое качество полученной сажи вследствие сгорания части измельченного углеродного остатка, уменьшение в саже содержания образующегося углерода, и увеличение содержания золы.

Настоящее изобретение предполагает исправить недостатки предыдущих, в частности снизив потребление энергии для производства сажи и упростив подачу отходов в реактор. Задачей настоящего изобретения является также снижение вредных выбросов в окружающую среду и улучшение качества сажи, получаемой из резиновых отходов, сокращение содержания остаточной золы в саже, а также уменьшение содержания вредных минеральных остатков, таких как сера, кремний и оксид цинка.

Для решения этой задачи, настоящее изобретение предлагает способ получения сажи из резиновых отходов, включающий их термическое разложение в реакторе, разделение продуктов разложения на парогазовые продукты и твердый углеродный остаток, измельчение углеродного остатка, сжигание парогазовых продуктов совместно с измельченным углеродным остатком путем подачи в камеру горения парогазовых продуктов, при этом соотношение массовых расходов подаваемых на сжигание парогазовых продуктов и измельченного углеродного остатка устанавливают в пределах 1:(0,1-2).

При получении сажи в соответствии с данным изобретением, парогазовые продукты сжигаются вместе с измельченным углеродным остатком в газообразной форме или в жидком виде после конденсации.

Парогазовые продукты, образующиеся в ходе термического разложения резиновых отходов, содержат углеводороды и водяной пар. Удельная теплота сгорания парогазовых продуктов в зависимости от содержания водяного пара изменяется в пределах 15000-40000 кДж/кг. Данные продукты являются горючими газами.

Сжигание данных продуктов при недостатке воздуха приводит к образованию газовой сажи улучшенного качества, именуемой просто сажей. Присутствие водяного пара улучшает качественные показатели сажи за счет увеличения удельной поверхности в результате протекания реакций взаимодействия водяного пара с образующимся углеродом (сажей). Таким образом, при сжигании парогазовых продуктов протекают реакции активирования образующейся сажи.

Подача измельченного углеродного остатка в камеру горения посредством парогазовых продуктов позволяет удалить из остатка сернистые соединения и летучие продукты (смолистые соединения, которые образуются при термическом разложении резиновых отходов и накапливаются в твердом остатке). Осуществляется прокаливание углеродных частиц, в результате которого частицы растрескиваются и измельчаются. Данный эффект приводит к отделению золы от углерода (разрушению сростков углерод - зола). Это позволяет на следующем этапе провести обогащение углеродного остатка путем удаления отделившейся золы, т.е. снизить зольность и повысить качество сажи, получаемой согласно данному изобретению.

Частицы углеродного остатка попадают в камеру горения под воздействием парогазовых продуктов и подвергаются воздействию температуры выше 1000°C. Высокоскоростной нагрев вызывает реакции взаимодействия между водяным паром парогазовых продуктов и частицами углеродного остатка с образованием водорода и оксида углерода, а также увеличение удельной поверхности сажи.

Измельченный углеродный остаток может быть подан в камеру горения под воздействием парогазовых продуктов с определенными пределами. Подача углеродного остатка в количестве менее 0,1 кг на 1 кг сжигаемых парогазовых продуктов (при массовом соотношении менее 1:0,1) приводит к резкому снижению количества образующейся сажи. Подача измельченного углеродного остатка в камеру горения в количестве более 2 кг на 1 кг сжигаемых парогазовых продуктов (массовое соотношение более 1:2) приводит к осаждению частиц измельченного углерода в самой камере горения, резкому снижению температуры в камере (углеродные частицы подают в камеру с температурой не выше 400°C) и нарушению процесса горения, в результате чего снижается выход и качество образующейся сажи.

По способу согласно изобретению, парогазовые продукты, конденсированные в виде жидкости, разделяются на первую фракцию с точкой кипения ниже или равной 360°C и на вторую фракцию с точкой кипения выше 360°C, первая фракция смешивается с измельченным углеродным остатком в соотношении 1:(0,1-2,0), полученная смесь сжигается, продукты сгорания разделяются механическим путем в центробежном поле сепаратора на сажу и золу.

Сепарация масла в первой фракции с температурой кипения ниже или равной 360°C позволяет получить жидкость с низкой вязкостью, что обеспечивает пропитку данной жидкостью измельченных углеродных частиц путем заполнения пор указанных частиц. Пропитка частиц углеродного остатка маслом, прямо сепарированным из парогазовых продуктов, не представляется возможной, поскольку данное масло имеет высокую вязкость и практически не может проникнуть в поры частиц.

Сепарация масла во второй фракции с температурой кипения выше 360°C позволяет получить качественное сырье для производства сажи, поскольку данная фракция представляет оптимальное соотношение водорода к углероду для обеспечения получения сажи высокого качества в процессе термического разложения данной фракции.

Термическое разложение масла из прямой сепарации парогазовых продуктов не позволяет получить качественную сажу со значительным выходом, поскольку эта фракция содержит водород и углерод в таких количествах, что соотношение водорода к углероду не является оптимальным для получения сажи.

Смесь первой фракции с измельченным углеродным остатком позволяет получить горючую суспензию, содержащую свободную жидкую фракцию и частицы углеродного остатка равномерно распределенные в объеме данной фракции. Таким образом частицы углеродного остатка пропитаны первой жидкой фракцией. Поры углеродных частиц заполнены жидкой фракцией.

При горении данной суспензии, прежде всего, сгорает свободная жидкая фракция, в результате чего образуется факел горячих продуктов сгорания. Углеродные частицы нагреваются излучением горячего факела, что ведет к испарению жидкой фракции содержащейся в порах частиц. Пары жидкой фракции, которые образуются в каналах пор в объеме частиц под воздействием градиента давления (испарение жидкой фракции внутри частиц углеродного остатка ведет к росту давления) переходят к поверхности частиц, смешиваются с воздухом, подаваемым для сжигания суспензии, и сгорают.

Сжигание паров на поверхности частиц предотвращает сгорание углерода частиц. Это явление обеспечивает сохранение сажи, которая в нашем случае является желаемым продуктом, т.е. сажей. Одновременно вследствие повышения давления внутри частиц углеродного остатка, они разрушаются (путем фрагментации) на более мелкие частицы, производя дополнительное измельчение углеродного остатка. В результате такого дополнительного измельчения происходит отделение углеродных частиц от золы. Известно, что в процессе пиролиза резиновых отходов часть золы (оксид цинка, кремния, железа и т.д.) образует сростки (механические соединения) с частицами чистого углерода.

Для осуществления механического разрушения этих сростков (отделения частиц углерода от золы) необходимо выполнить достаточно тонкое измельчение углеродного остатка, что требует довольно значительного потребления энергии. Тем не менее, механическое разрушение сростков золы и углерода необходимо для последующего полного разделения углеродного остатка на чистый углерод и на золу.

Такое разделение может быть проведено механическим путем, т.е. путем сепарации, поскольку плотность частиц золы намного больше плотности частиц углерода; например, плотность оксида цинка составляет 5700 кг/м3, а плотность углерода 2265 кг/м3.

Для получения горючей суспензии осуществляют смешивание первой фракции с измельченным углеродным остатком в весовом соотношении 1:0,1, таким образом, 1,1 кг суспензии должен содержать не менее 0,1 кг углеродного остатка и 1,0 кг первой фракции. В случае меньшего соотношения частиц в суспензии, будет нарушена их однородность распределения в объеме, что приведет к неоднородному сгоранию суспензии (неравномерное пламя в зависимости от количества свободной жидкой фракции в суспензии, которая проходит через форсунку и количество которой зависит от времени).

В случае меньшего содержания углеродных частиц в суспензии, будет меньше сажи и потребление сжигаемой жидкой фракции увеличится. Это приведет к увеличению энергопотребления для производства сажи и возрастанию выбросов продуктов сгорания в окружающую среду.

Сгорание суспензии в весовом соотношении жидкой фракции и частиц углеродного остатка выше 1:2 приведет к нарушению процесса сгорания этой суспензии по причине небольшого содержания свободной жидкой фракции. В этом случае использование суспензии содержащей на 1 кг свободной жидкой фракции более 2 кг частиц углеродного остатка, приведет к нарушению процесса сгорания, к нарушению процесса термической обработки углеродных частиц и некоторому ухудшению качества получаемой сажи. Сгорание такой суспензии вызывает значительный абразивный износ оборудования (форсунок), а также повышенное сгорание углерода.

Вторая фракция подвергается термическому разложению на сажу и газы при температуре от 850 до 2100°C.

Термическое разложение второй масляной фракции осуществляется при температурах от 850 до 2100°C согласно настоящему изобретению. При температуре ниже 850°C, вторая масляная фракция с трудом подвергается разложению с образованием сажи. Повышение температуры свыше 2100°C приводит к разложению значительной части масла с образованием графита, что значительно сокращает образование качественной сажи.

В способе, осуществляемом согласно изобретению, сгорание смеси первой фракции с углеродным остатком происходит с коэффициентом избытка воздуха в диапазоне от 0,20 до 0,35. Термин «коэффициент избытка воздуха» здесь следует понимать в относительном выражении, имея в виду пониженное содержание воздуха по сравнению с нормальным содержанием (коэффициент равен 1).

В ходе сгорания суспензии воздух должен поступать в количестве 0,20-0,35 по отношению к теоретически необходимому количеству для данной суспензии, что определяется специальными методами расчетов с учетом удельной теплоты сгорания суспензии и содержания горючих элементов (водород, углерод, сера). Таким образом, учитывается тот факт, что углерод практически не должен сгорать, т.к. его сгорание (окисление) приведет к сокращению выхода сажи и к ухудшению ее качества вследствие окисления углеродных частиц.

Сокращение количества подаваемого воздуха во время сжигания суспензии до значения ниже 0,20 по отношению к теоретически необходимому количеству приводит к невозможности воспламенения и горения суспензии и прекращению процесса получения сажи.

Увеличение количества подаваемого воздуха во время сжигания суспензии до значения выше 0,35 по отношению к теоретически необходимому количеству приводит к увеличению количества сжигаемого углерода, вызывая сокращение образования сажи и ухудшение ее качества вследствие окисления поверхности углеродных частиц, а также увеличению количества выделяющейся теплоты, что приведет к перегреву системы сжигания суспензии и нарушению ее работоспособности.

Во время процесса получения сажи в соответствии со способом настоящего изобретения углеродистый остаток измельчают до частиц размером от 0,1 до 2,0 мм.

Измельчение углеродного остатка на частицы с размерами менее 0,10 мм сопровождается повышением потребления энергии. С такими размерами частицы имеют высокую реакционную способность из-за их высокой удельной поверхности, что приводит к их интенсивному сгоранию в камере сгорания и, следовательно, потере ценного продукта, т.е. углеродной сажи.

Подача в вихревой факел частиц размером более 2,0 мм приводит к тому, что данные частицы не успевают прогреваться до высокой температуры. В результате чего происходит не полное удаление летучих веществ из частиц и снижается качество получаемой сажи. Кроме того, частицы размером более 2 мм интенсивно осаждаются в камере горения (выпадают из вихревого факела горения на стенки камеры). В результате этого нарушается процесс горения, снижается выход и качество получаемой сажи, а также забивается (выпавшими частицами) камера горения.

В соответствии с реализацией способа изобретения весь или часть измельченного углеродного остатка переносится в камеру сгорания с помощью парогазовых продуктов.

Весь или часть измельченного углеродного остатка подается в камеру сгорания через вихревую горелку газотранспортом. Такой способ подачи посредством закрученного потока газа не приводит к нарушению гидродинамики вихревого факела горения, который образуется в камере горения при сжигании парогазовых продуктов с помощью горелок, установленных в камере горения тангенциально и диаметрально противоположно. При нарушении гидродинамики вихревого факела горения нарушается сам процесс горения, в результате чего снижается количество и качество образующейся сажи и повышается количество сгораемых углеводородных продуктов, вызывая увеличение расхода энергии на производство сажи.

Снабжение цилиндрической печи вихревой горелкой, установленной в торце по оси камеры сгорания парогазовых продуктов, имеет ряд положительных эффектов, среди которых можно назвать поддержание хорошей работы вихревого факела сгорания, предотвращение осаждения углеродных частиц в камере сгорания, более полное извлечение частиц углерода из камеры сгорания в камеру реакции, участвующую в улучшении свойств образующейся сажи.

Использование части парогазовых продуктов в качестве газотранспортной среды позволяет предотвратить преждевременное (до подачи в камеру горения) возгорание углеродного остатка. Использование любого другого инертного газа для газотранспорта частиц и подачи их в камеру горения приведет к нарушению процесса горения в вихревом факеле, поскольку нарушится баланс горючих составляющих. Использование воздуха для газотранспорта невозможно из-за возгорания углеродных частиц до подачи их в камеру горения (температура возгорания углерода на воздухе около 150°C).

Преимущественно, газы, полученные при термическом разложении второй фракции и продуктов сгорания смеси, сгорают вместе с парогазовыми продуктами, и полученная тепловая энергия, используется для обеспечения термического разложения резиновых отходов в реакторе.

В ходе термического разложения второй фракции, наряду с образованием сажи, происходит образование горючих газообразных продуктов разложения, которые следует утилизировать, чтобы избежать их выброса в атмосферу. Поэтому газы термического разложения сжигаются с парогазовыми продуктами, что позволяет получить дополнительную энергию для обеспечения термического разложения отходов в реакторе. Смешивание газов полученных в результате термического разложения второй фракции и парогазовых продуктов ведет к уменьшению токсичности газов термического разложения вследствие реакции между компонентами смеси (газ и парогазовые продукты), что позволяет повысить безопасность сжигания газов термического разложения.

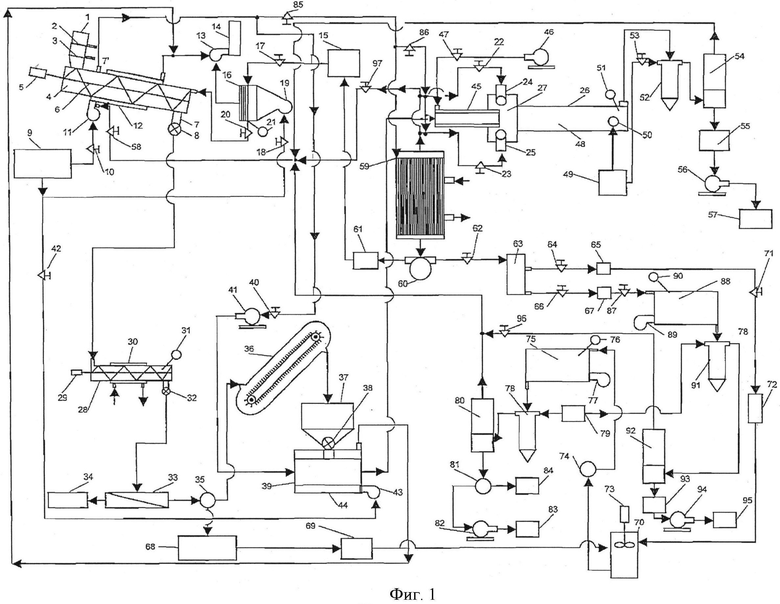

Настоящее изобретение относится к устройству для получения сажи из резиновых отходов, содержащему реактор, вывод углеродного остатка из которого подключен последовательно к шнековому теплообменнику, магнитному сепаратору, мельнице, транспортеру, бункеру с дозатором, кожухотрубному теплообменнику и вихревой горелке, которая установлена в торце цилиндрической печи по оси ее камеры горения, а вывод парогазовых продуктов из реактора подключен к горелкам цилиндрической печи, установленным тангенциально и диаметрально противоположно в камере горения, а также подключен последовательно к теплообменнику бункера с дозатором и вихревой горелке.

Подключение вывода парогазовых продуктов из реактора непосредственно к горелкам печи, установленным тангенциально и диаметрально противоположно в камере горения, позволяет исключить охлаждение парогазовых продуктов и подать их в горячем виде в горелку. Это предотвращает конденсацию водяного пара и части парогазовых продуктов и осаждение конденсата в элементах оборудования (трубопроводах и др.) до поступления в горелку. Осаждение части парогазовых продуктов при их охлаждении в трубопроводах и других элементах приведет к тому, что подаваемые в горелку парогазовые продукты будут иметь более низкую удельную теплоту сгорания, что может привести к нарушению процесса горения. Кроме того, осаждение части парогазовых продуктов до их подачи в горелку приведет к снижению количества образующейся сажи, т.е. потерям ценного продукта.

Подключение вывода парогазовых продуктов из реактора к теплообменнику бункера с дозатором позволяет использовать часть парогазовых продуктов для транспортировки измельченного углерода в горелку. При этом использование теплообменника позволяет нагреть измельченный углеродный остаток перед подачей его в поток парогазовых продуктов, чтобы исключить охлаждение последних и конденсацию части их на частицах углеродного остатка. Конденсация части парогазовых продуктов на частицах углеродного остатка приведет к осаждению смолистых соединений на поверхности частиц, их слипанию и нарушению транспортировки с потоком парогазовых продуктов, а также отложению на стенках теплообменника, что в результате приведет к нарушению работоспособности газотранспортной системы и прекращению подачи углеродного остатка в вихревую горелку.

Подключение мельницы посредством шнекового теплообменника и магнитного сепаратора к выводу углеродного остатка из реактора позволяет под действием шнека осуществлять измельчение и охлаждение углеродного остатка. Это позволяет также удалить металл из углеродного остатка, чтобы исключить не только выход мельницы из строя, но и попадание мелких частиц металла в цилиндрическую печь, что неизбежно приведет к засорению сажи металлическими частицами.

На фигуре 1 приведена схема установки, на которой осуществляют способ получения сажи из резиновых отходов согласно изобретению.

Устройство согласно изобретению содержит бункер 1, снабженный затворами 2 и 3, цилиндрический реактор 4 с двигателем 5, подключенным к шнеку 6, два вывода 7 и 7' с ротационным затвором 8, подключенным к реактору; емкость 9 с топливом, подключенную через кран-регулятор 10 к горелке 11, рубашку 12, установленную на реакторе 4; дымосос 13, подключенный к дымовой трубе 14; парогенератор 15; пароперегреватель 16; краны 17 и 18; горелку 19; кран 20; датчик 21 температуры пара; краны 22 и 23, подключенные к реактору 4 и горелкам 24 и 25; печь 26 с цилиндрической камерой 27 горения; шнековый охладитель 28 с двигателем 29 и рубашкой 30; датчик 31 температуры; ротационный затвор 32; магнитный сепаратор 33; накопитель 34; мельницу 35; транспортер 36, подключенный к бункеру 37 с дозатором 38 и теплообменником 39; кран - расходомер 40; компрессор 41; кран 42; горелку 43; рубашку 44 теплообменника 39; вихревую горелку 45; вентилятор 46 с краном 47; реакционную камеру 48 печи 26; емкость 49 с водой; форсунку 50; датчик 51 температуры; холодильник 52; кран 53; фильтр 54; микроизмельчитель 55; вентилятор 56, подключенный к накопителю 57; кран 58, конденсатор 59, сепаратор 60, водяной фильтр 61, кран 62, подключенный к испарителю 63, кран 64, подключенный к накопителю 65, кран 66, подключенный к накопителю 67, измельчитель 35 подключенный к накопителю 68, весовой дозатор 69, подключенный к смесителю 70, кран 71 и дозатор 72, смеситель 73, насос 74, цилиндрическую печь 75, датчик расхода воздуха 76, вентилятор 77, охладитель 78, емкость 79 для воды, фильтр 80, циклон 81, вентилятор 82, подключенный к накопителю 83, накопитель золы 84, краны 85 и 86, кран 87, подключенный к печи 88, вентилятор 89, датчик 90 температуры, охладитель 91, фильтр 92, микроизмельчитель 93, вентилятор 94, накопитель 95, кран 96 и кран 97.

Согласно изобретению, получение сажи из резиновых отходов осуществляют следующим образом.

В бункер 1 при закрытых затворах 2 и 3 подают измельченные резиновые отходы. После этого, открывают затвор 2 таким образом, что отходы из бункера 1 просыпается вниз и задерживается на затворе 3. После этого открывают затвор 3, и порция отходов просыпается в цилиндрический реактор 4. Затем затвор 3 закрывают. Одновременно с помощью двигателя 5 приводят во вращение шнек 6, установленный в цилиндрическом реакторе 4. Измельченные отходы забираются шнеком и перемещаются по цилиндрическому реактору 4 к выводу 7 с ротационным затвором 8. Время перемещения отходов по цилиндрическому реактору регулируют путем изменения числа оборотов шнека 6. Одновременно с началом процесса перемещения отходов из емкости 9 через кран- регулятор 10 в горелку 11 подают топливо и сжигают его. Продукты сгорания направляют в рубашку 12 реактора 4. Протекая по рубашке 12, продукты сгорания топлива нагревают реактор, а сами охлаждаются и с помощью дымососа 13 выводятся в дымовую трубу 14.

От парогенератора 15 в пароперегреватель 16 через кран 17 подают водяной пар и нагревают его до температуры 600-700°C. Для этого из емкости 9 через кран 18 в горелку 19 подают топливо и сжигают его. Проходя через пароперегреватель, продукты сгорания нагревают водяной пар до температуры 600-700°C, а сами охлаждаются до температуры 200-250°C, после чего их с помощью дымососа 13 выводят в дымовую трубу 14.

Перегретый водяной пар из пароперегревателя 16 через кран 20 подают в цилиндрический реактор 4. Температуру перегрева пара контролируют по показаниям датчика 21 температуры. Резиновые отходы перемещаются по реактору 4 и нагреваются в результате контакта с горячими стенками реактора и путем конвективного теплообмена с подаваемым в реактор водяным паром. В результате начинает протекать термолиз отходов с выделением газообразных продуктов и твердого углеродного остатка.

Газообразные продукты разложения отходов смешиваются с водяным паром, в результате чего образуются парогазовые продукты. Парогазовые продукты через краны 22 и 23 выводят из реактора 4 в горелки 24 и 25 печи 26 и сжигают при недостатке воздуха. В результате горения парогазовых продуктов в цилиндрической камере 27 горения образуется вихревой факел. Часть парогазовых продуктов сгорает, а часть термически разлагается с образованием сажи.

Твердый углеродный остаток через вывод 7 с ротационным затвором 8 выводят из реактора 4 в шнековый теплообменник 28 с двигателем 29 и охлаждают до температуры выше 100°C путем теплообмена с протекающей по рубашке 30 охладителя водой. Температуру охлаждения твердого углеродного остатка контролируют по показаниям датчика 31 температуры. Охлаждение твердого углеродного остатка до температуры ниже 100°C приведет к тому, что при подаче измельченного остатка в поток парогазовых продуктов для транспортировки в горелку на частицах остатка будет конденсироваться водяной пар (присутствует в парогазовых продуктах) и углеводороды с температурой кипения выше 100°C.

После охлаждения твердый углеродный остаток через ротационный затвор 32 подают в магнитный сепаратор 33, где отделяют металл из углеродного остатка и подают его в накопитель 34. Поскольку термолиз резиновых отходов осуществляли в шнековом реакторе, то под воздействием шнека твердый остаток измельчается и металлический корд отделяется от частиц углерода, что позволяет выделить данный корд с помощью магнитного сепаратора.

Очищенный от металла углеродный остаток из магнитного сепаратора 33 подают в мельницу 35 и измельчают до размеров частиц 0,10-2,0 мм. После этого измельченный остаток подают в транспортер 36, с помощью которого измельченный углеродный остаток загружают в бункер 37 с дозатором 38 и кожухотрубным теплообменником 39.

Открывают кран - расходомер 40 и часть парогазовых продуктов из реактора 4 подают в компрессор 41, с помощью которого данные продукты при температуре 350-400°C нагнетают в кожухотрубный теплообменник 39. Одновременно из емкости 9 через кран 42 в горелку 43 подают топливо и сжигают его. Продукты сгорания направляют в рубашку 44 теплообменника 39, которые затем выводят с помощью вентилятора 13 в дымовую трубу 14.

Одновременно из бункера 37 через дозатор 38 в заданном количестве в теплообменник 39 подают измельченный углеродный остаток, который смешивается с подаваемыми компрессором 41 парогазовыми продуктами, в результате чего создается смесь парогазовых продуктов и твердого остатка. Измельченный углеродный остаток в теплообменнике 39 имеет максимальную температуру 150°C. Парогазовые продукты, подаваемые в теплообменник 39, имеют температуру около 400°C. При смешивании двух данных потоков температура смеси снизится, и компоненты парогазовой смеси с температурой кипения около 400°C будут конденсироваться на частицах углерода. Поэтому для предотвращения конденсации в теплообменник подводится тепловая энергия, которая передается от продуктов сгорания топлива при их протекании по рубашке 44.

Образовавшаяся в теплообменнике 39 смесь парогазовых продуктов и частиц углеродного остатка под действием компрессора 41 поступает в вихревую горелку 45, куда от вентилятора 46 через кран 47 в отдельный канал горелки подают воздух. Смесь через систему закручивающих лопаток вихревой горелки 45 поступает в виде вихря в камеру 27 горения. При этом одновременно в камеру 27 сгорания по отдельному каналу горелки 45 поступает воздух, который перемешивается со смесью, состоящей из твердых углеродных частиц и парогазовых продуктов, в результате чего образуется подготовленная к горению смесь.

Данная смесь зажигается и протекает процесс горения парогазовых продуктов. В камере 27 горения образуется вихревой факел, в котором протекает неполное горение парогазовых продуктов, подаваемых в камеру с помощью горелок, установленных тангенциально и подаваемых с помощью вихревой горелки (в смеси с измельченным углеродным остатком).

Для установления соотношения массовых расходов подаваемых на сжигание парогазовых продуктов и измельченного углеродного остатка в диапазоне 1:(0,1-2) с помощью дозатора 38 подают заданное количество измельченного углеродного остатка, которое определяется на основании величины суммарно подаваемых парогазовых продуктов в камеру горения с помощью вихревой горелки и горелок, установленных тангенциально в камере горения.

Таким образом, при подаче с заданным расходом (контролируют по показаниям кранов - расходомеров 22 и 23) парогазовых продуктов из реактора 4 в горелки 24 и 25 печи 26 с помощью крана - расходомера 40 и дозатора 38 устанавливают расход смеси парогазовые продукты - измельченный углеродный остаток таким, чтобы выполнялось массовое соотношение на 1 кг парогазовых продуктов приходилось от 0,1 кг до 2,0 кг углеродного остатка.

В результате неполного сгорания смеси парогазовые продукты - измельченный углеродный остаток образуется сажа и газы. Поток сажи и газов неполного сгорания выносится из камеры 27 горения в реакционную камеру 48, в которой протекает процесс термической обработки частиц углерода. В реакционную камеру 48 из емкости 49 через форсунку 50 распыляют воду, в результате чего поток сажи и продуктов сгорания охлаждают до температуры 700-800°C, что контролируют по показаниям датчика 51 температуры. Из реакционной камеры 48 поток сажи и продуктов сгорания подают в холодильник 52, куда из емкости 49 через кран 53 распыляют воду и охлаждают поток сажи и продуктов сгорания. Из холодильника 52 поток сажи и продуктов сгорания подают в фильтр 54, где отделяют сажу, которую направляют в микроизмельчитель 55 и измельчают, после чего измельченную сажу пневмотранспортом с помощью вентилятора 56 подают в накопитель 57.

Продукты неполного сгорания содержат горючие вещества и поэтому после отделения сажи в фильтре 54 данные продукты через кран 58 подают в горелку 11 и сжигают совместно с подаваемым в горелку топливом из емкости 9, что предотвращает выброс вредных веществ в окружающую среду, а также приводит к снижению расхода топлива, подаваемого из емкости 9 в горелку 11, в результате чего снижается энергоемкость процесса получения сажи из резиновых отходов согласно изобретению.

Альтернативный вариант, парогазовые продукты, выводимые из реактора 4 через кран 85, направляются в конденсатор 59, где в результате теплообмена с охлаждающей водой, парогазовые продукты конденсируются в конденсат, содержащий воду и масло. Затем конденсат подается в сепаратор 60, где вода отделяется от масла. Вода проходит через фильтр 61 и перенаправляется в парогенератор 15 для производства пара. Масло из сепаратора 60 поступает к испарителю 63 через кран 62, где она разделяется на первую фракцию с температурой кипения ниже или равной 360°C и на вторую фракцию с температурой кипения выше 360°C. Первая фракция из испарителя 63 проходит через кран 64 и стекает в накопительную емкость 65, в то время как вторая фракция проходит через кран 66 и стекает в накопительную емкость 67.

Твердый углеродный остаток присутствующий в реакторе 4 поступает к выводу 7 оснащенному ротационным затвором 8 в шнековый теплообменник 28, оснащенный двигателем 29, где он охлаждается до температуры окружающей среды путем теплообмена с водой, протекающей в рубашке 30 охладителя. Температуру охлаждения твердого углеродного остатка контролируют по показаниям датчика 31 температуры.

Твердый углеродный остаток из охладителя 28 поступает через ротационный затвор 32 к магнитному сепаратору 33, внутри которого извлекается металл из углеродного остатка, после чего подается в бак накопитель 34. Очищенный от металла углеродный остаток поступает на мельницу 35, где он измельчается и затем поступает в накопитель 68.

Измельченный углеродный остаток из накопителя 68 подается в весовой дозатор 69 для дальнейшей подачи в определенном количестве в смеситель 70. Одновременно первая фракция из накопителя 65 через кран 71 подается в определенном дозатором 72 весовом количестве в смеситель 70. После того как смеситель заполняется углеродным остатком и первой фракцией, все перемешивается с помощью смесителя 73. Затем смесь поступает с помощью насоса 74 в цилиндрическую печь 75, где она сжигается с коэффициентом избытка воздуха 0,20-0,35.

Количество подаваемого воздуха в печь 75 контролируется по показателям датчика 76 расхода воздуха путем регулирования расхода воздуха с помощью вентилятора 77. Поток продуктов сгорания и сажи из печи 75 подается в холодильник 78, подвергаясь воздействию распыленной воды из емкости 79, что позволяет снизить температуру продуктов сгорания и сажи. Охлажденная смесь из холодильника 78 проходит через фильтр 80 и подвергается механической сепарации в центробежном поле сил под воздействием газа, циркулирующего в циклоне 81, что позволяет разделить сажу и золу. Сажа подается пневмотранспортом с помощью вентилятора 82 в накопитель 83, а зола поступает из циклона 81 в накопитель 84.

Газы, очищенные от сажи фильтром 80 содержат горючие компоненты, и направляются через кран 58 к горелке 11, где сжигаются.

Вторая фракция из накопителя 67 подается через кран 87 в цилиндрическую печь 88, куда одновременно с помощью вентилятора 89 подается воздух. Вторая фракция подвергается термическому разложению на сажу и газ при температурах 850-2100°C путем неполного сгорания (по причине недостатка воздуха) в цилиндрической печи 88. Температура сгорания контролируется по показателям датчика 90 температур.

Тепло, выделенное при сгорании части второй фракции вызывает термическое разложение жидкой фракции с образованием продуктов сгорания и сажи. Поток продуктов сгорания и сажи из печи 88 подается в холодильник 91, где подвергается воздействию распыленной воды из емкости 79, что позволяет снизить температуру продуктов сгорания и сажи. Охлажденная смесь из холодильника 91 проходит через фильтр 92, где сажа выделяется из газового потока и подается на микроизмельчитель 93. Затем сажа подается пневмотранспортом с помощью вентилятора 94 в накопитель 95.

Газы, очищенные от сажи фильтром 92 содержат горючие компоненты, и направляются через краны 96 и 58 к горелке 11, где сжигаются.

Парогазовые продукты, образованные смесью водяного пара и неконденсированными газами термического разложения резиновых отходов, поступают из конденсатора 59 через краны 97 и 58 в горелку 11, где сжигаются.

Сгорание этой смеси позволяет уменьшить образование вредных оксидов азота благодаря наличию водяного пара в смеси.

Изобретение иллюстрируется следующими примерами.

Пример 1

В бункер 1 при закрытых затворах 2 и 3 подают измельченные до размеров частиц 50-70 мм резиновые отходы в количестве 150 кг. После этого открывают затвор 2 и отходы из бункера 1 просыпаются вниз и задерживаются на затворе 3. Закрывают затвор 2 и затем открывают затвор 3, и порция отходов начинает под действием собственного веса поступать в цилиндрический реактор 4. Затем затвор 3 закрывают. Одновременно с помощью двигателя 5 приводят во вращение шнек 6, установленный в цилиндрическом реакторе 4. Измельченные отходы забираются шнеком и перемещаются по цилиндрическому реактору 4 к выводу 7 с ротационным затвором 8. Время перемещения отходов по цилиндрическому реактору регулируют путем изменения числа оборотов шнека 6. При этом данное время предварительно определяют исходя из размеров частиц отходов и интенсивности теплообмена в реакторе. Пусть в нашем случае необходимое время пребывания отходов в реакторе до полного их разложения (выхода летучих) веществ составляет 20 минут. Устанавливают число оборотов шнека 6 равным 3 оборотам в минуту. Таким образом, за 20 минут шнек совершит 60 оборотов и отходы, поступившие на вход реактора, окажутся в виде твердого углеродного остатка на выводе 7 реактора 4.

Одновременно с началом процесса перемещения отходов из емкости 9 через кран-регулятор 10 в горелку 11 подают топливо с расходом 40 кг/ч и сжигают его, а продукты сгорания направляют в рубашку 12 реактора 4. Протекая по рубашке 12, продукты сгорания топлива нагревают реактор, а сами охлаждаются и с помощью дымососа 13 выводятся в дымовую трубу 14.

От парогенератора 15 в пароперегреватель 16 через кран 17 подают водяной пар с расходом 243 кг/ч и нагревают его до температуры 700°C. Для этого из емкости 9 через кран 18 в горелку 19 подают топливо с расходом 9 кг/ч и сжигают его. Продукты сгорания подают в пароперегреватель 16. Проходя через пароперегреватель, продукты сгорания нагревают водяной пар до температуры 600°C, а сами охлаждаются до температуры 200-250°C, после чего их с помощью дымососа 13 выводят в дымовую трубу 14.

Перегретый водяной пар из пароперегревателя 16 через кран 20 с расходом 243 кг/ч подают в цилиндрический реактор 4. Температуру перегрева пара контролируют по показаниям датчика 21 температуры. Перегретым паром непосредственно в реактор 4 вводят тепло, необходимое для нагрева и термического разложения отходов. Резиновые отходы перемещаются по реактору 4 и нагреваются в результате контакта с горячими стенками реактора и путем конвективного теплообмена с подаваемым в реактор водяным паром. В результате нагрева начинает протекать термолиз отходов с выделением газообразных продуктов и твердого углеродного остатка

В нашем случае при термическом разложении отходов образуется 45 масс.% газов разложения и 55 масс.% углеродного остатка, в котором содержится 8 масс.% металла в виде корда (проволоки). Следовательно, при разложении 150 кг отходов за 20 минут производительность реактора составит 450 кг/ч, в результате чего образуется 203 кг/ч газов разложения и 247 кг/ч твердого углеродного остатка, в котором содержится 20 кг металла и 227 кг углеродсодержащего материала.

Газообразные продукты разложения отходов смешиваются с водяным паром, в результате чего образуются парогазовые продукты в количестве 203 кг/ч + 243 кг/ч = 446 кг/ч. Удельная теплота сгорания такой смеси составляет 18000 кДж/кг. Данная смесь может сжигаться без дополнительного топлива.

Парогазовые продукты с расходом 446 кг/ч через краны 22 и 23 выводят из реактора 4 в горелки 24 и 25 печи 26 и сжигают при недостатке воздуха, т.е. при количестве воздуха 0,6 от теоретически необходимого для полного сжигания данной смеси. Пусть в нашем случае теоретически необходимое количество воздуха составляет 10 кг на 1 кг сжигаемых парогазовых продуктов. Значит, воздуха необходимо подавать в печь в количестве 2676 кг/ч, что осуществляют с помощью вентиляторов и расходомеров, установленных на горелках 24 и 25. В результате горения парогазовых продуктов в цилиндрической камере 27 горения образуется вихревой факел. Часть парогазовых продуктов сгорает, а часть термически разлагается с образованием сажи.

Твердый углеродный остаток через вывод 7 с ротационным затвором 8 с расходом 247 кг/ч выводят из реактора 4 в шнековый теплообменник 28 с двигателем 29 и охлаждают до температуры 120°C путем теплообмена с протекающей по рубашке 30 охладителя водой. Температуру охлаждения твердого углеродного остатка контролируют по показаниям датчика 31 температуры.

Охлаждение твердого углеродного остатка до температуры ниже 100°C приведет к тому, что при подаче измельченного остатка в поток парогазовых продуктов для транспортировки в горелку на частицах остатка будет конденсироваться водяной пар (присутствует в парогазовых продуктах) и углеводороды с температурой кипения выше 100°C.

После охлаждения твердый углеродный остаток через ротационный затвор 32 подают в магнитный сепаратор 33, где отделяют 20 кг/ч металла и подают его в накопитель 34. Поскольку термолиз резиновых отходов осуществляли в шнековом реакторе, то под воздействием шнека твердый остаток измельчается и металлический корд отделяется от частиц углерода, что позволяет выделить данный корд с помощью магнитного сепаратора.

Очищенный от металла углеродный остаток с расходом 227 кг/ч из магнитного сепаратора 33 подают в мельницу 35 и измельчают до размеров частиц 0,25 мм, после чего подают в транспортер 36, с помощью которого измельченный углеродный остаток загружают в бункер 37 с дозатором 38 и кожухотрубным теплообменником 39.

Открывают кран - расходомер 40 и часть парогазовых продуктов с расходом 200 кг/ч из реактора 4 подают в компрессор 41.

Одновременно с помощью кранов 22 и 23 снижают подачу парогазовых продуктов в горелки 24 и 25 до величины 246 кг/ч. С помощью системы регулировки подачи воздуха в горелки снижают его подачу до величины 1476 кг/ч для того, чтобы сохранить величину подачи воздуха равной 0,6 от теоретически необходимой. С помощью компрессора 41 парогазовые продукты с расходом 200 кг/ч при температуре 350°C подают в кожухотрубный теплообменник 39.

Одновременно из емкости 9 через кран 42 в горелку 43 с расходом 2 кг/ч подают топливо и сжигают его. Продукты сгорания направляют в рубашку 44 теплообменника 39, которые затем с расходом 24 кг/ч выводят с помощью вентилятора 13 в дымовую трубу 14.

Одновременно из бункера 37 через дозатор 38 с расходом 44,6 кг/ч в теплообменник 39 подают измельченный углеродный остаток, который смешивается с подаваемыми компрессором 41 парогазовыми продуктами. Создается смесь парогазовых продуктов и твердого остатка. Измельченный углеродный остаток, который подают из бункера 37 в теплообменник 39, имеет максимальную температуру 120°C. А парогазовые продукты, подаваемые в теплообменник 39, имеют температуру близкую к 350°C. При смешивании двух данных потоков температура смеси понизится, и компоненты парогазовой смеси с температурой кипения ниже 350°C будут конденсироваться на частицах углерода. Поэтому для предотвращения конденсации в теплообменник подводится тепловая энергия, которая передается от продуктов сгорания топлива при их протекании по рубашке 44.

Количество подаваемых в печь 26 парогазовых продуктов составляет 446 кг/ч. Таким образом, для соблюдения массового соотношения парогазовых продуктов и измельченного углеродного остатка 1:0,1 необходимо в печь подавать углеродный остаток с расходом 44,6 кг, что и осуществляют, регулируя величину подачи с помощью дозатора 38.

Образовавшаяся в теплообменнике 39 смесь парогазовых продуктов и частиц углеродного остатка под действием компрессора 41 с расходом 244,6 кг/ч поступает в вихревую горелку 45, куда от вентилятора 46 через кран 47 в отдельный канал горелки подают воздух.

Для сохранения величины подачи воздуха, равной 0,6 от теоретически необходимой, с помощью вентилятора 46 и крана 47 в отдельный канал горелки 45 подают воздух с расходом (200 кг/ч. 10 кг/кг) 0,6=1200 кг/ч.

Смесь (парогазовые продукты, измельченный углеродный остаток) с расходом 244,6 кг/ч через систему закручивающих лопаток вихревой горелки 45 поступает в виде вихря в камеру 27 горения. Одновременно в камеру 27 горения по отдельному каналу горелки 45 подают воздух с расходом 1200 кг/ч, который на выходе из горелки 45 перемешивается со смесью, состоящей из твердых углеродных частиц и парогазовых продуктов, в результате чего образуется подготовленная к горению смесь.

Данная смесь зажигается и протекает процесс горения парогазовых продуктов. Таким образом, в камере 27 горения образуется вихревой факел, в котором протекает неполное сгорание парогазовых продуктов, подаваемых в камеру с помощью горелок, установленных тангенциально и подаваемых с помощью вихревой горелки (в смеси с измельченным углеродным остатком).

В результате неполного сгорания смеси парогазовые продукты - измельченный углеродный остаток образуется сажа и газы.

В нашем случае образуется сажа в результате неполного сгорания парогазовых продуктов (в количестве 140 кг/ч), а также образуется сажа в результате термической обработки измельченного углеродного остатка (в количестве 40 кг/ч, а 4,6 кг углеродного остатка сгорают в печи 26). Таким образом, образуется сажа в количестве 140 кг/ч + 40 кг/ч = 180 кг/ч при расходе 450 кг/ч резиновых отходов.

Поток сажи в количестве 180 кг/ч и газов неполного сгорания в количестве 3026,6 кг/ч выносится из камеры 27 горения в реакционную камеру 48, в которой протекает процесс термической обработки частиц углерода. В реакционную камеру 48 из емкости 49 через форсунку 50 распыляют воду, в результате чего поток сажи и продуктов сгорания охлаждают до температуры 700°C, что контролируют по показаниям датчика 51 температуры. Из реакционной камеры 48 поток сажи и продуктов сгорания подают в холодильник 52, куда из емкости 49 через кран 53 распыляют воду и охлаждают поток сажи и продуктов сгорания до температуры 110°C. Охлаждение до температуры 110°C необходимо, чтобы предотвратить конденсацию водяного пара, который содержится в составе газов неполного сгорания. Образование конденсата (при конденсации водяного пара) в холодильнике 52 приведет к осаждению на стенках холодильника смеси вода - сажа, т.е. потере ценного продукта (сажи) и нарушению работоспособности холодильника 52. Из холодильника 52 поток сажи и продуктов сгорания подают в фильтр 54, где отделяют сажу, которую направляют в микроизмельчитель 55 и измельчают, после чего измельченную сажу пневмотранспортом с помощью вентилятора 56 с расходом 180 кг/ч подают в накопитель 57.

Продукты неполного сгорания содержат горючие вещества и данные продукты после отделения в фильтре 54 сажи через кран 58 с расходом 3026,6 кг/ч подают в горелку 11 и сжигают совместно с подаваемым в горелку топливом из емкости 9, что предотвращает выброс вредных веществ в окружающую среду, а также приводит к снижению расхода топлива, подаваемого из емкости 9 в горелку 11, в результате чего снижается энергоемкость процесса получения сажи из резиновых отходов согласно изобретению.

Удельная теплота сгорания продуктов неполного сгорания в нашем случае составляет 500 кДж/кг и поэтому сжигание 3026,6 кг/ч данных продуктов эквивалентно сжиганию 37 кг/ч жидкого топлива, поэтому снижают подачу топлива из емкости 9 через кран-регулятор 10 в горелку 11 с 40 кг/ч до 3 кг/ч.

Пример 2

В бункер 1 при закрытых затворах 2 и 3 подают измельченные до размеров частиц 50-70 мм резиновые отходы в количестве 200 кг. После этого открывают затвор 2, и отходы из бункера 1 просыпаются вниз и задерживается на затворе 3. Закрывают затвор 2, открывают затвор 3 и часть отходов начинает под действием собственного веса поступать в цилиндрический реактор 4. Затем затвор 3 закрывают. Одновременно с помощью двигателя 5 приводят во вращение шнек 6, установленный в цилиндрическом реакторе 4. Измельченные отходы забираются шнеком и перемещаются по цилиндрическому реактору 4 к выводу 7 с ротационным затвором 8. Время перемещения отходов по цилиндрическому реактору регулируют путем изменения числа оборотов шнека 6. При этом данное время предварительно определяют исходя из размеров частиц отходов и интенсивности теплообмена в реакторе. Пусть в нашем случае необходимое время пребывания отходов в реакторе до полного их разложения (выхода летучих веществ) составляет 20 минут. Устанавливают число оборотов шнека 6 равным 4 оборотам в минуту. Таким образом, за 20 минут шнек совершит 80 оборотов и отходы, поступившие на вход реактора, окажутся в виде твердого углеродного остатка на выводе 7 реактора 4.

Одновременно с началом процесса перемещения отходов из емкости 9 через кран-регулятор 10 в горелку 11 подают топливо с расходом 65 кг/ч и сжигают его, а продукты сгорания направляют в рубашку 12 реактора 4. Протекая по рубашке 12, продукты сгорания топлива нагревают реактор, а сами охлаждаются и с помощью дымососа 13 выводятся в дымовую трубу 14.

От парогенератора 15 в пароперегреватель 16 через кран 17 подают водяной пар с расходом 65 кг/ч и нагревают его до температуры 600°C.Для этого из емкости 9 через кран 18 в горелку 19 подают топливо с расходом 8 кг/ч и сжигают его. Продукты сгорания подают в пароперегреватель 16. Проходя через пароперегреватель, продукты сгорания нагревают водяной пар до температуры 600°C, а сами охлаждаются до температуры 200-250°C, после чего их с помощью дымососа 13 выводят в дымовую трубу 14.

Перегретый водяной пар из пароперегревателя 16 через кран 20 с расходом 65 кг/ч подают в цилиндрический реактор 4. Температуру перегрева пара контролируют по показаниям датчика температуры 21. Таким образом, с перегретым паром непосредственно в реактор 4 вводят тепло, необходимое для нагрева и термического разложения отходов. Резиновые отходы перемещаются по реактору 4 и нагреваются в результате контакта с горячими стенками реактора и путем конвективного теплообмена с подаваемым в реактор водяным паром. В результате нагрева начинает протекать термолиз отходов с выделением газообразных продуктов и твердого углеродного остатка.

В нашем случае при термическом разложении отходов образуется 25 масс.% газов разложения и 75 масс.% углеродного остатка. Следовательно, при разложении 200 кг отходов за 20 минут производительность реактора составит 600 кг/ч, в результате чего образуется 150 кг/ч газов разложения и 450 кг/ч твердого углеродного остатка, в котором содержится 20 кг металла и 430 кг углеродсодержащего материала.

Газообразные продукты разложения отходов смешиваются с водяным паром, в результате чего образуются парогазовые продукты в количестве 150 кг/ч + 65 кг/ч = 215 кг/ ч. Удельная теплота сгорания такой смеси составляет 21000 кДж/кг. Данная смесь может сжигаться без дополнительного топлива.

Парогазовые продукты с расходом 215 кг/ч через краны 22 и 23 выводят из реактора 4 в горелки 24 и 25 печи 26 и сжигают при недостатке воздуха, т.е. при количестве воздуха, 0,7 от теоретически необходимого для полного сжигания данной смеси. Пусть в нашем случае теоретически необходимое количество воздуха составляет 11 кг на 1 кг сжигаемых парогазовых продуктов. Следовательно, воздуха необходимо подавать в печь в количестве 1656 кг/ч, что осуществляют с помощью вентиляторов и расходомеров, установленных на горелках 24 и 25. В результате горения парогазовых продуктов в цилиндрической камере 27 горения образуется вихревой факел. Часть парогазовых продуктов сгорает, а часть термически разлагается с образованием сажи.

Твердый углеродный остаток через вывод 7 с ротационным затвором 8 с расходом 450 кг/ч выводят из реактора 4 в шнековый теплообменник 28 с двигателем 29 и охлаждают до температуры 120°C путем теплообмена с протекающей по рубашке 30 охладителя водой. Температуру охлаждения твердого углеродного остатка контролируют по показаниям датчика 31 температуры.

Охлаждение твердого углеродного остатка до температуры ниже 100°C приведет к тому, что при подаче измельченного остатка в поток парогазовых продуктов для транспортировки в горелку на частицах остатка будет конденсироваться водяной пар (присутствует в парогазовых продуктах) и углеводороды с температурой кипения выше 100°C.

После охлаждения твердый углеродный остаток через ротационный затвор 32 подают в магнитный сепаратор 33, где отделяют 20 кг/ч металла и подают его в накопитель 34. Поскольку термолиз резиновых отходов осуществляли в шнековом реакторе, то под воздействием шнека твердый остаток измельчается и металлический корд отделяется от частиц углерода, что позволяет выделить данный корд с помощью магнитного сепаратора.

Очищенный от металла углеродный остаток с расходом 430 кг/ч из магнитного сепаратора 33 подают в мельницу 35 и измельчают до размеров частиц 2,0 мм, после чего подают в транспортер 36, с помощью которого измельченный углеродный остаток загружают в бункер 37 с дозатором 38 и кожухотрубным теплообменником 39.

Открывают кран - расходомер 40 и часть парогазовых продуктов с расходом 200 кг/ч из реактора 4 подают в компрессор 41.

Одновременно с помощью кранов 22 и 23 снижают подачу парогазовых продуктов в горелки 24 и 25 до величины 15 кг/ч. С помощью системы регулировки подачи воздуха в горелки снижают его подачу до величины 116 кг/ч для того, чтобы сохранить величину подачи воздуха, равной 0,7 от теоретически необходимой. С помощью компрессора 41 парогазовые продукты с расходом 200 кг/ч при температуре 400°C подают в кожухотрубный теплообменник 39.

Одновременно из емкости 9 через кран 42 в горелку 43 с расходом 2 кг/ч подают топливо и сжигают его, а продукты сгорания направляют в рубашку 44 теплообменника 39, которые затем с расходом 240 кг/ч выводят с помощью вентилятора 13 в дымовую трубу 14.

Одновременно из бункера 37 через дозатор 38 с расходом 430 кг/ч в теплообменник 39 подают измельченный углеродный остаток, который смешивается с подаваемыми компрессором 41 парогазовыми продуктами. В результате чего создается смесь парогазовых продуктов и твердого остатка. Измельченный углеродный остаток, который подают из бункера 37 в теплообменник 39, имеет температуру максимально 120°C. Парогазовые продукты, подаваемые в теплообменник 39, имеют температуру близкую к 400°C. При смешивании двух данных потоков температура смеси понизится, и компоненты парогазовой смеси с температурой кипения ниже 400°C будут конденсироваться на частицах углерода. Поэтому для предотвращения конденсации в теплообменник подводится тепловая энергия, которая передается от продуктов сгорания топлива при их протекании по рубашке 44.

Количество подаваемых в печь 26 парогазовых продуктов составляет 215 кг/ч. Поэтому для соблюдения массового соотношения парогазовых продуктов и измельченного углеродного остатка 1:2,0 необходимо в печь подавать углеродный остаток с расходом 430 кг, что и осуществляют, регулируя величину подачи с помощью дозатора 38.

Образовавшаяся в теплообменнике 39 смесь парогазовых продуктов и частиц углеродного остатка под действием компрессора 41 с расходом 630 кг/ч поступает в вихревую горелку 45, куда от вентилятора 46 через кран 47 в отдельный канал горелки подают воздух.

Для сохранения величины подачи воздуха, равной 0,7 от теоретически необходимого, с помощью вентилятора 46 и крана 47 в отдельный канал горелки 45 подают воздух с расходом (200 кг/ч. 11 кг/кг) 0,7=1540 кг/ч.

Смесь из парогазовых продуктов и измельченного углеродного остатка) через систему закручивающих лопаток вихревой горелки 45 поступает в виде вихря в камеру 27 горения с расходом 630 кг/ч. Одновременно в камеру 27 горения по отдельному каналу горелки 45 подают воздух с расходом 1540 кг/ч, который на выходе из горелки 45 перемешивается со смесью, состоящей из твердых углеродных частиц и парогазовых продуктов, в результате чего образуется подготовленная к горению смесь

Данная смесь зажигается и протекает процесс горения парогазовых продуктов. Таким образом, в камере 27 горения образуется вихревой факел, в котором протекает неполное сгорание парогазовых продуктов, подаваемых в камеру с помощью горелок, установленных тангенциально и подаваемых с помощью вихревой горелки (в смеси с измельченным углеродным остатком).

В результате неполного сгорания смеси парогазовые продукты - измельченный углеродный остаток образуется сажа и газы.

В нашем случае образуется сажа в результате неполного сгорания парогазовых продуктов в количестве 65 кг/ч и в результате термической обработки измельченного углеродного остатка образуется сажа в количестве 390 кг/ч (40 кг углеродного остатка сгорают в печи 26). Таким образом, образуется сажа в количестве 65 кг/ч + 390 кг/ч = 455 кг/ч при расходе исходных резиновых отходов 600 кг/ч.

Поток сажи в количестве 455 кг/ч и газов неполного сгорания в количестве 1911 кг/ч выносится из камеры 27 горения в реакционную камеру 48, в которой протекает процесс термической обработки частиц углерода. В реакционную камеру 48 из емкости 49 через форсунку 50 распыляют воду, в результате чего поток сажи и продуктов сгорания охлаждают до температуры 700°C, что контролируют по показаниям датчика 51 температуры. Из реакционной камеры 48 поток сажи и продуктов сгорания подают в холодильник 52, куда из емкости 49 через кран 53 распыляют воду и охлаждают поток сажи и продуктов сгорания до температуры 110°C. Охлаждение до температуры 110°C необходимо, чтобы предотвратить конденсацию водяного пара, который содержится в составе газов неполного сгорания. Образование конденсата (при конденсации водяного пара) в холодильнике 52 приведет к осаждению на стенках холодильника смеси вода-сажа, т.е. потере ценного продукта (сажи) и нарушению работоспособности холодильника 52. Из холодильника 52 поток сажи и продуктов сгорания подают в фильтр 54, где отделяют сажу, которую направляют в микроизмельчитель 55 и измельчают, после чего измельченную сажу пневмотранспортом с помощью вентилятора 56 с расходом 180 кг/ч подают в накопитель 57.

Продукты неполного сгорания содержат горючие вещества и поэтому после отделения в фильтре 54 сажи данные продукты через кран 58 с расходом 1911 кг/ч подают в горелку 11 и сжигают совместно с подаваемым в горелку топливом из емкости 9, что предотвращает выброс вредных веществ в окружающую среду, а также приводит к снижению расхода топлива, подаваемого из емкости 9 в горелку 11, в результате чего согласно изобретению снижается энергоемкость процесса получения сажи из резиновых отходов.

Удельная теплота сгорания продуктов неполного сгорания составляет в нашем случае 1000 кДж/кг и поэтому сжигание 1911 кг/ч данных продуктов эквивалентно сжиганию 48 кг/ч жидкого топлива, поэтому снижают подачу топлива из емкости 9 через кран-регулятор 10 в горелку 11 с 65 кг/ч до 17 кг/ч.

Подвергаемая сжиганию смесь содержит продукты неполного сгорания смеси (парогазовые продукты и измельченный углеродный остаток), газы термического разложения смеси и водяной пар. При сжигании такой смеси снижаются выбросы оксидов азота из-за наличия водяного пара, что согласно изобретению приводит к снижению выбросов в окружающую среду в процессе получения сажи из резиновых отходов.

Пример 3

В бункер 1 при закрытых затворах 2 и 3 подают измельченные до размеров частиц 50-70 мм резиновые отходы в количестве 300 кг. После заполнения бункера 1, открывают затвор 2, и отходы из бункера 1 просыпаются вниз и задерживается на затворе 3. После этого закрывают затвор 2, открывают затвор 1 и отходы поступают в цилиндрический реактор 4. Затем затвор 3 закрывают и добавляют в бункер 1 новую порцию отходов в количестве 300 кг. Загрузка отходов в бункер 1 в количестве 300 кг производится периодически с частотой 3 раза в час. Такой способ подачи отходов в реактор позволяет в сравнении со способом непрерывной подачи сократить количество воздуха, которое поступает в реактор с отходами. Поступление большого количества воздуха в реактор сопровождается опасностью возникновения взрыва.

Одновременно с помощью двигателя 5 приводят во вращение шнек 6, установленный в цилиндрическом реакторе 4. Измельченные отходы забираются шнеком и перемещаются по цилиндрическому реактору 4 к выводу 7 с ротационным затвором 8. Время перемещения отходов по цилиндрическому реактору регулируют путем изменения числа оборотов шнека 6 таким образом, чтобы отходы за 20 минут (время необходимое для полного термического разложения отходов) их перемещения они оказались у вывода 7 оснащенного ротационным затвором 8. В этом примере скорость вращения шнека составляет 120 оборотов в час (2,0 об/мин).

Одновременно с началом процесса перемещения отходов из емкости 9 через кран - регулятор 10 в горелку 11 подают топливо с расходом 80 кг/ч и сжигают его. Продукты сгорания подают в рубашку 12 реактора 4 при температуре 1000°C в количестве 960 кг/час (сжигание 1 кг топлива приводит к образованию 12 кг продуктов сгорания). Проходя через рубашку 12, продукты сгорания топлива нагревают реактор и в сою очередь охлаждаются до температуры 200°C и с помощью дымососа 13 выводятся в дымовую трубу 14.

Количество тепла, которое передается через стенку реактора от продуктов сгорания к отходам в течение 20 минут, составит величину:

Qпр.сгор. = Мпр.сгор. С пр.сгор.(T2-T1)=320 кг. 1,34 кДж/кг °C (1000°C-200°C)=343040 кДж,

где Мпр.сгор.- количество продуктов сгорания, 320 кг; С пр. сгор. - удельная теплоемкость продуктов сгорания, 1,34 кДж/кг °C; T1=1000°C и T2=200°C - температура входа продуктов сгорания в рубашку реактора и температура выхода их из рубашки.

Необходимое количество тепла для термического разложения 300 кг резиновых отходов за 20 минут определяется следующим образом:

Qобщ. = Qнагр. + Qразл. + Qпотерь,

Qобщ. = 1,2 {(Ср отходов Мотх.(T2-T1)+qMотх)}.

Qобщ. = 1,2{(1,4 кДж/кг 300 кг (400°C-20°C)++600 кДж/кг 300 кг)}=407520 кДж,

где Qобщ. - общее количество тепла, необходимого для термического разложения отходов: Qнагр. - тепло нагрева отходов до температуры 400°C;

Qразл. - тепло, затрачиваемое на разложение отходов; Спотерь - тепловые потери, составляющие 20% от общего количества тепла; q - удельное тепло разложения, составляющее для резиновых отходов 600 кДж/кг; Мотх. = 300 кг - масса отходов; T1=20°C и T2=400°C - начальная и конечная температура отходов.

Таким образом, передаваемого через стенку реактора от продуктов сгорания тепла недостаточно для термического разложения отходов и поэтому недостающее количество тепла 64480 кДж необходимо подвести в реактор с перегретым водяным паром.

Следовательно расход перегретого пара Gпара (Твх. =600°C, а Твых. =400°C, Спара =2 кДж/кг°C) составит величину:

Gпара={(Qобщ. - Qпр.сгор.)/(Gпара Твх. - Твых.)}:1200 c ={(64480 кДж)/ 2 кДж/кг °C (600°C-400°C) }:1200 с =0,1344 кг/с, (484 кг/ч),

где Gпара - расход пара, кг/ч; Спара - удельная теплоемкость водяного пара, 2 кДж/кг°C; Твх, Твых. - температура водяного пара на входе в реактор и на выходе из реактора (равна температуре выводимой из реактора парогазовой смеси).

От парогенератора 15 в пароперегреватель 16 через кран 17 с расходом 484 кг/ч подают водяной пар и нагревают его до температуры 600°C. Для этого из емкости 9 в горелку 18 с расходом 15 кг/ч подают топливо и сжигают его, а продукты сгорания подают в пароперегреватель 16. Проходя через пароперегреватель, продукты сгорания нагревают водяной пар до температуры 600°C, а сами охлаждаются до температуры 200°C, после чего их с помощью дымососа 13 выводят в дымовую трубу 14.

Перегретый водяной пар из пароперегревателя 16 через кран 19 с расходом 484 кг/ч подают в реактор 4. Температуру перегрева пара контролируют по показаниям датчика 20 температуры. Таким образом, с перегретым паром непосредственно в реактор 6 вводят тепло в необходимом количестве 64480 кДж за 20 минут.

Резиновые отходы перемещаются по реактору 4 и нагреваются в результате контакта с горячими стенками реактора и путем конвективного теплообмена с подаваемым в реактор водяным паром. В результате нагрева начинает протекать термолиз отходов с выделением газообразных продуктов и твердого углеродного остатка. Газообразные продукты разложения отходов смешиваются с водяным паром, в результате чего образуются парогазовые продукты.

В нашем случае при термическом разложении резиновых отходов образуется 40 масс.% газов разложения и 60 масс.% твердого углеродного остатка, который содержит 10 масс.% металлического корда. Таким образом, при термическом разложении 300 кг отходов за 20 минут производительность реактора составит 900 кг/ч, из которых образуется 360 кг/ч газов разложения и 540 кг/ч твердого углеродного остатка, содержащего 54 кг металлического корда.

Газы разложения смешиваются с водяным паром и образуются парогазовые продукты в количестве 484 кг/ч +360 кг/ч=844 кг/ч.

Парогазовые продукты с расходом 844 кг/ч выводят через вывод 7' из реактора 4 через кран 85 в конденсатор 59, где в результате теплообмена с охлаждающей водой парогазовые продукты конденсируют и получают конденсат, содержащий воду и масло.

В данном примере конденсируется 80 масс.% парогазовых продуктов с образованием конденсата, содержащего масло и воду. Таким образом, в конденсаторе 59 конденсируется 675 кг/ч парогазовых продуктов. В составе конденсата 454 кг воды и 268 кг масла. Часть водяных паров 30 кг не конденсируется. Часть газов разложения резиновых отходов в количестве 92 кг/ч не конденсируется.

Конденсат подают в сепаратор 60, где разделяют на воду и масло. Вода в количестве 454 кг/час, проходит через фильтр 61 и подается обратно в парогенератор 15 для получения рабочего водяного пара. Масло из сепаратора 60 через кран 62 с расходом 268 кг/ч подают в выпарной аппарат 63; затем масло разделяют на первую фракцию с температурой кипения ниже или равной 360°C, составляющей 160 кг и вторую фракцию с температурой кипения выше 360°C, составляющей 108 кг. Из выпарного аппарата 63 через кран 64 первую фракцию с расходом 60 кг/ч сливают в накопитель 65, а вторую фракцию через кран 66 с расходом 108 кг/ч сливают в накопитель 67.

Твердый углеродный остаток через вывод 7 с ротационным затвором 8 с расходом 540 кг/ч выводят из реактора 4 в шнековый охладитель 28 с двигателем 29 и охлаждают до температуры 20°C путем теплообмена с протекающей по рубашке 30 охладителя водой. Температуру охлаждения твердого углеродного остатка контролируют по показаниям датчика 31 температуры.

Углеродный твердый остаток из охладителя 28 через ротационный затвор 32 с расходом 540 кг/ч выводят в магнитный сепаратор 33, где из углеродного остатка извлекают металл в количестве 54 кг/ч, после этого измельченный остаток загружают в накопитель 34. Очищенный от металлических включений углеродный остаток в количестве 486 кг/ч подают в мельницу 35 и измельчают перед выгрузкой в накопитель 68.

Измельченный углеродный остаток, с размером частиц 0,2 мм, из накопителя 68, через весовой дозатор 69 в количестве 16 кг подают в смеситель 70. Одновременно первая фракция из накопителя 65 через кран 71 подается в количестве 160 кг, измеренном дозатором 72, в смеситель 70. После заполнения смесителя углеродным остатком и первой фракцией с помощью мешалки 73 получают смесь. В данной смеси соотношение первой жидкой фракции и измельченного углеродного остатка составляет 1:0,1 (160 кг : 16 кг). После перемешивания составляющих смеси с помощью насоса 74 смесь с расходом 176 кг/ч подают в цилиндрическую печь 75 и сжигают при коэффициенте избытка воздуха 0,35.

В этом примере теоретически необходимое количество воздуха для сжигания 160 кг первой фракции составляет 2080 кг (13 кг воздуха на 1 кг первой фракции), а для сжигания 16 кг углеродного остатка теоретически необходимое количество воздуха составляет 192 кг (12 кг на 1 кг остатка). Таким образом, для полного сжигания смеси необходимое количество воздуха составит величину 2272 кг/ч.

В цилиндрической печи 75 сжигают смесь при коэффициенте избытке воздуха 0,35, т.е. 795 кг/ч. Количество подаваемого в печь воздуха контролируют по показаниям датчика 76 расхода воздуха в печи 75. Регулировкой подачи воздуха от вентилятора 77 устанавливают его расход 795 кг/ч.

В цилиндрической печи 75 протекает неполное сгорание смеси, в результате чего за счет выделяющейся теплоты происходит термическое разложение углеводородов, содержащихся в первой фракции. Выделяется сажа в количестве 25% от массы первой фракции, т.е. 40 кг/ч и газы в количестве 37% от массы, т.е. 59 кг/ч. Часть первой жидкой фракции сгорает, т.е. 38% от массы (61 кг/ч сгорает).

Углерод твердого остатка частично сгорает в количестве 1,4 кг/ч, а частично нагревается и при этом из углеродного остатка удаляются сернистые соединения в количестве 0,1 кг. Таким образом, образуется сажа в количестве 40 кг/ч + 16,9 кг/ч = 56,9 кг/ч.

Поток продуктов неполного сгорания в количестве 915 кг/ч и сажи в количестве 56,9 кг/ч из печи 75 выводят в холодильник 78, куда из емкости 79 распыляют воду, в результате чего температура продуктов сгорания и сажи снижается. Охлажденную смесь из холодильника 78 подают в фильтр 80, в котором из газового потока с помощью циклона 81 путем механической сепарации в поле центробежных сил выделяют сажу в количестве 56,9 кг/ч и золу в количестве 0,1 кг/ч.

Сажу пневмотранспортом с помощью вентилятора 82 в количестве 56,9 кг/ч подают в накопитель 83, а золу в количестве 0,1 кг/ч выгружают из циклона 81 в накопитель 84.

Очищенные в фильтре 80 от сажи газы содержат горючие составляющие, и данные газы через кран 58 в количестве 915 кг/ч подают в горелку 11 и сжигают.

Из накопителя 67 через кран 87 вторую фракцию с расходом 108 кг/ч подают в цилиндрическую печь 88, куда одновременно с помощью вентилятора 89 нагнетают воздух. Вторую фракцию подвергают термическому разложению на сажу и газы при температуре 850°C путем неполного сжигания (при недостатке воздуха) в цилиндрической печи 88. При этом температуру сжигания контролируют по показаниям датчика 90 температуры.

Тепло, выделившееся при сгорании части второй фракции, вызывает термический распад оставшейся жидкой фракции с образованием сажи и газов (удельная теплота сгорания данных газов 20 МДж/кг). В данном примере часть второй фракции распадается с образованием сажи (32 кг/ч), часть второй фракции сгорает (22 кг/ч), остальная часть второй фракции (54 кг) термически разлагается с образованием горючих газов с теплотой сгорания 20 МДж/кг.

Температуру в печи 88 контролируют по показаниям датчика 90 и регулировкой подачи воздуха от вентилятора 89 (увеличивают подачу при снижении температуры и уменьшают подачу воздуха при росте температуры) устанавливают температуру 850°C. Поток продуктов сгорания и сажи из печи 88 с расходом 372 кг/ч выводят в холодильник 91, куда из емкости 79 распыляют воду, в результате чего температура продуктов сгорания и сажи снижается до T=150°C.

Охлажденную смесь из холодильника 91 подают в фильтр 92, где из газового потока выделяют сажу в количестве 32 кг/ч, которую подают в микроизмельчитель 93, а затем пневмотранспортом с помощью вентилятора 94 сажу подают в накопитель 95.

Очищенные в фильтре 92 от сажи газы в количестве 340 кг/ч (54 кг газы разложения фракции и 286 кг/ч продукты сгорания 22 кг/ч второй фракции) через кран 96 и 58 подают в горелку 11 и сжигают.

Сжигание газов в горелке позволяет полезно использовать теплоту сгорания газов и предотвратить их выброс в окружающую среду. Поскольку теплота сгорания газов составляет 3180 кДж/кг, их сжигают в количестве 340 кг/ч (что эквивалентно по теплоте сгорания сжиганию 27 кг топлива с удельной теплотой сгорания 40 МДж/кг). Количество сжигаемого топлива в горелке 11 снижается на 27 кг/ч и устанавливают равным 53 кг/ч.

Парогазовые продукты, представляющие собой смесь водяного пара 30 кг/ч и 92 кг/ч неконденсирующихся газов термического разложения резиновых отходов в количестве 122 кг/ч из конденсатора 59 через кран 97 и 58 подают в горелку 11 и сжигают.

Удельная теплота сгорания такой смеси равна 17000 кДж/кг и поэтому сжигание 122 кг/ч такой смеси эквивалентно по теплоте сгорания сжиганию 51 кг топлива с удельной теплотой сгорания 40000 кДж/кг. Количество сжигаемого в горелке 11 топлива снижают на 51 кг/ч и устанавливают равным 2 кг/ч.

Пример 4

В бункер 1 при закрытых затворах 2 и 3 подают измельченные до размеров частиц 40-50 мм резиновые отходы в количестве 200 кг. После заполнения бункера 1 открывают затвор 2, отходы из бункера 1 просыпается вниз и задерживается на затворе 3. После этого закрывают затвор 2, открывают затвор 3 и отходы просыпается в цилиндрический реактор 4. Затем затвор 3 закрывают, а в бункер 1 подают новую порцию 200 кг отходов. Такая последовательность подачи отходов необходима для предотвращения попадания больших количеств воздуха в реактор, что может привести к взрыву.

Одновременно с помощью двигателя 5 приводят во вращение шнек 6, установленный в цилиндрическом реакторе 4. Измельченные отходы забираются шнеком и перемещаются по цилиндрическому реактору 4 к выводу 7 с ротационным затвором 8. Время перемещения отходов по цилиндрическому реактору регулируют путем изменения числа оборотов шнека 6 таким образом, чтобы в течение 20 минут (необходимое время для полного термического разложения отходов и нагрева твердого остатка до 500°C) поступившие в реактор отходы в виде твердых продуктов разложения) оказались на выводе 7 в ротационном затворе 8. В данном примере скорость вращения шнека составляет 80 оборотов в час.

Одновременно с началом процесса перемещения отходов из емкости 9 через кран-регулятор 10 в горелку 11 с расходом 60 кг/ч подают топливо и сжигают его. Продукты сгорания при температуре 1000°C и в количестве 720 кг/ч (при сгорании 1 кг топлива образуется 12 кг продуктов сгорания) направляют в рубашку 12 реактора 4. Протекая по рубашке 12, продукты сгорания топлива нагревают реактор, а сами охлаждаются до 200°C и с помощью дымососа 13 выводятся в дымовую трубу 14.

Количество тепла, которое передается через стенку реактора от продуктов сгорания к отходам в течение 30 минут, составит величину:

Qпр.сгор. = Мпр.сгор. Спр.сгор.(T2-T1)=240 кг. 1,34 кДж/кг °C (1000°C-200°C)=257280 кДж,

где Мпр.сгор.- количество продуктов сгорания, 240 кг; Спр.сгор. - удельная теплоемкость продуктов сгорания, 1,34 кДж/кг°C; T1=1000°C и T2=200°C - температура входа продуктов сгорания в рубашку реактора и температура выхода их из рубашки.

Необходимое количество тепла для термического разложения 200 кг резиновых отходов и нагрева твердого остатка до 500°C за 20 минут определяется следующим образом:

Qобщ. = Qнагр. + Qразл. + Qпотерь,

Qобщ. = 1,2 {(Ср отходов Мотх.(T2-T1)+qMотх)}.

Qобщ. = 1,2{(1,4 кДж/кг 200 кг (500°C-20°C)+600 кДж/кг 200 кг)}=305280 кДж,