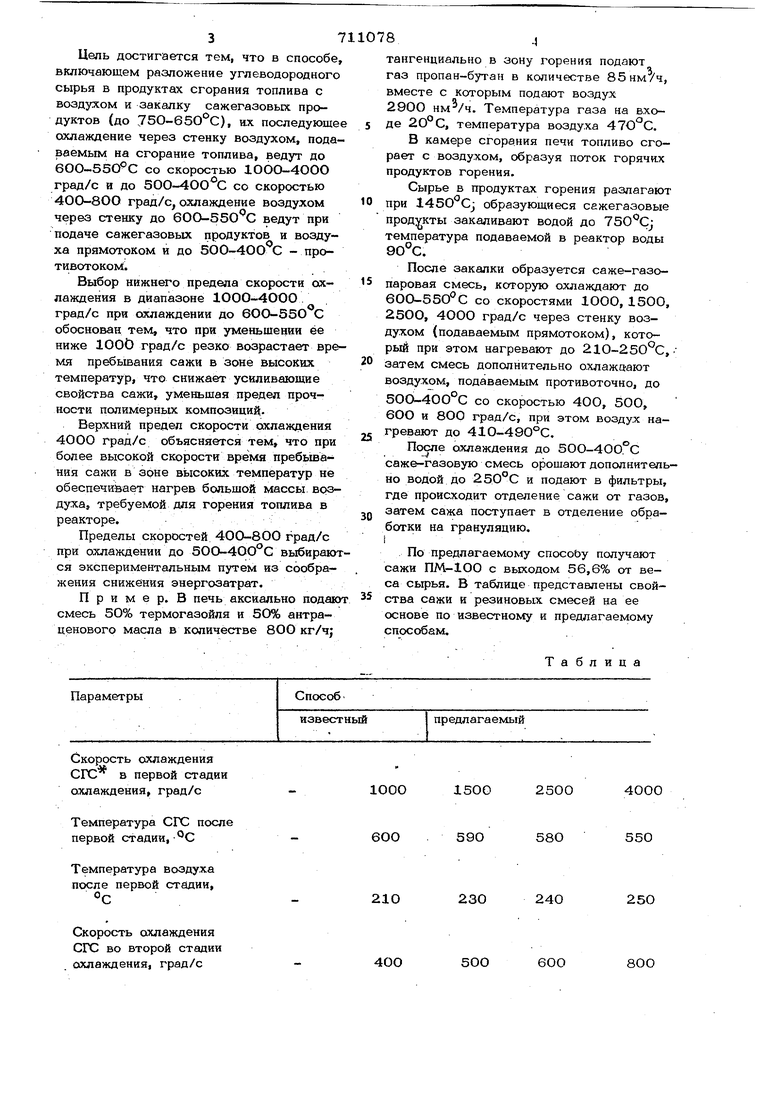

Изобретение относится к технологии получения сажи путем термического разложения углеводородного сырья в продуктах сгорания топлива и может использоваться для получения активных печных саж, применяемых в качестве наполнителей для полимерных композиций. Известен способ получения сажи, включающий термическое разложение угле водородного сырья в продуктах сгорания топлива с воздухом при 1380-140О С, закалку сажегазовых продуктов водой до 65О-75О°С и последующее охлаждение через стенку до 56О-44О°С с помощью воздуха, подаваемого на сгорание топлива. При этом воздух, подаваемый прямоточно сажегазовым продуктам, нагревают до 370-400°С из. Недостаток этого способа - повышенные энергозатраты. Наиболее близким к предлагаемому является способ получения сажи, включаю щий разложение углеводородного сырья В продуктах сгорания топлива с воздухом, закалку сажегазовых продуктов до 650-750 С и RX последующее ахлаждение через стенку воздухом, подаваемым на сгорание топлива. Последующее охлаждение сажегазовых продуктов ведут до 40О-55О С, а воздух нагревают до ЗОО-35О°С, при этом сажегазовые продукты и воздух направляют противотоком 123. Недостаток такого процесса - недостаточно высокие усиливающие свойства сажи в полимерных композициях, а также большие энергозатраты на подогрев воздуха до более высоких температур при тех же поверхностях теплообмена. Низкие усиливающие свойства сажи объясняются тем, что не контролируется скорость охлаждения сажи в зоне температур сажи выше 550 С. Цепь изобретения - повышение усиливающих свойств сажи в полимерных композициях и снижение энергозатрат на получение сажи. 3 Цель достигается тем, что в способе включающем разложение углеводородного сырья в продуктах сгорания топлива с воздухом и закалку сажегазовых продуктов (до 75О-65О°С), ах последующе охлаждение через стенку воздухом, пода ваемым на сгорание топлива, ведут до 6ОО-55О°С со скоростью 1ООО-4ООО град/с и до 5ОО-4ОО С со скоростью 400-800 град/с, охлаждение воздухом через стенку до бОО-ббО с ведут при подаче сажегазовых продуктов и воздуха прямотоком и до 5ОО-4ОО С - противотоком. Выбор нижнего предела скорости охлаждения в диапазоне 1ООО-4ООО град/с при охлаждении до 6ОО-55О С обоснован тем, что при уменьшении ее ниже ЮОО град/с резко возрастает вре мя пребывания сажи в зоне высоких температур, что снижает усиливающие свойства сажи, уменьшая предел прочности полимерных композиций. Верхний предел скорости охлаждения 4000 град/с объясняется тем, что при более высокой скорости время пребывания сажи в зрне высоких температур не обеспечивает нагрев большой массы, воздуха, требуемой для горения топлива в реакторе. Пределы скоростей 400-800 град/с при охлаждении до 5ОО-4ОО С выбираю ся экспериментальным путем из соображения снижения энергозатрат. П р и м е р. В печь аксиально подаю смесь 50% термогазойля и 50% антраценового масла в количестве 8ОО кг/ч; 8 тангенциально в зону горения подают газ пропан-бутан в количестве 85нм/ч, вместе с которым подают воздух 290О HMV4. Температура газа на входе 2О°С, температура воздуха . В камере сгорания печи топливо сгорает с воздухом, образуя поток горячих продуктов горения. Сырье в продуктах горения разлагают при 1450 Cj образующиеся сажегазовые прод: кты закаливают водой до температура подаваемой в реактор воды После закалки образуется саже-газопаровая смесь, которую о,хлаждают до 600-55О С со скоростями ЮОО, 1500, 2500, 4ООО град/с через стенку воздухом (подаваемым прямотоком), который при этом нагревают до 21О-250°С, затем смесь дополнительно охлаждают воздухом, подаваемым противоточно, до 50О-400°С со скоростью 400, 5ОО, 6ОО и 8ОО град/с, при этом воздух нагревают до 410-49О°С. После охлаждения до 5ОО-4ОО.°С саже-газовую смесь орошают дополнительно водой до 250°С и подают в фильтры, где происходит отделение сажи от газов, затем сажа поступает в отделение обработки на грануляцию. i По предлагаемому спосоЬу получают сажи ПМ-ЮО с выходом 56,6% от веса сырья. В таблице представлены свойства сажи и резиновых смесей на ее основе по известному и предлагаемому способам. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2389747C1 |

| Способ получения сажи | 1972 |

|

SU525732A1 |

| Способ получения сажи и реактор дляЕгО ОСущЕСТВлЕНия | 1977 |

|

SU850642A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ | 1999 |

|

RU2151158C1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ | 1996 |

|

RU2116325C1 |

| ТЕХНИЧЕСКИЙ УГЛЕРОД, СПОСОБ ЕГО ПОЛУЧЕНИЯ И РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ ТЕХНИЧЕСКОГО УГЛЕРОДА | 2001 |

|

RU2179564C1 |

| Способ получения сажи и реактор для его осуществления | 1977 |

|

SU729222A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И РЕАКТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2077544C1 |

| Способ получения гранулированной сажи для полимерных композиций | 1976 |

|

SU729223A1 |

| Реактор для производства сажи | 1981 |

|

SU1024485A1 |

Скорость охлаждения СГС в первой стадии охлаждения, град/с

Температура СГС после первой стадии, С

Температура воздуха после первой стадии, °С

Скорость охлаждения СГС во второй стадии охлаждения, град/с

4000

15002500

ЮОО

58О

550

59О

6ОО

25О

230

240

210

5ОО

6ОО

800

4ОО

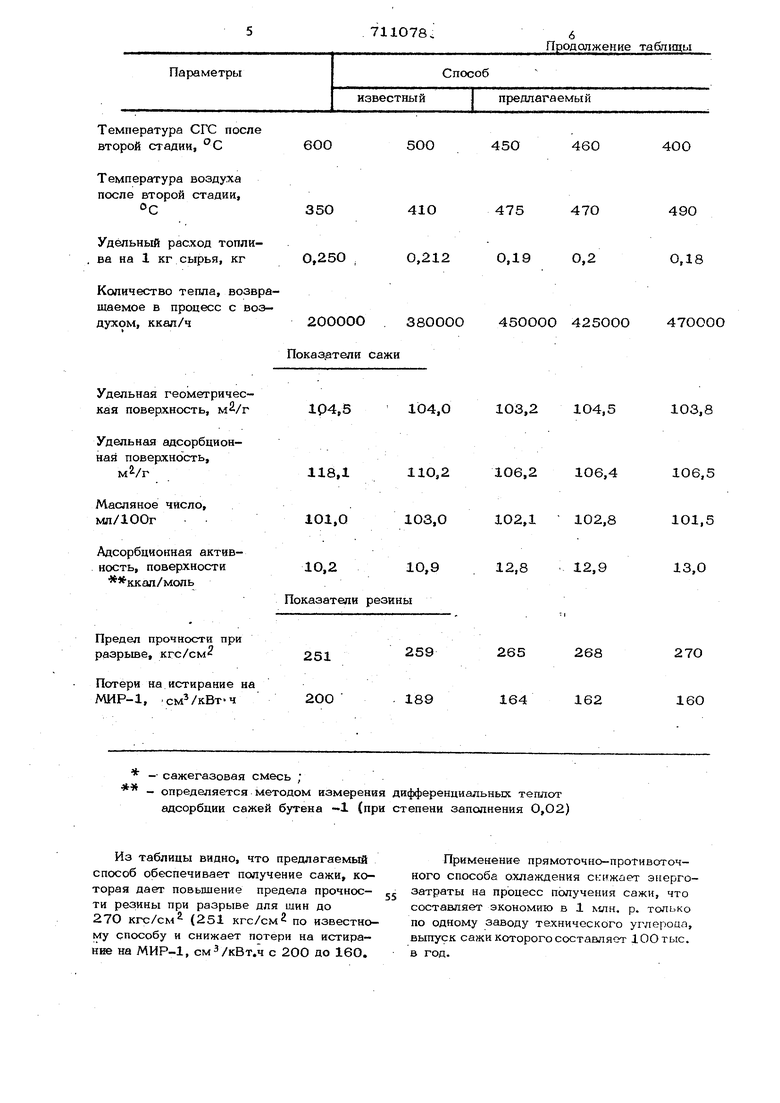

Температура СГС после

второй стадии, С

Температура воздуха после второй стадии,

°С Удельный расход топлива на 1 кг сырья, кг Количество тепла, возвращаемое в процесс с воз20000Одухом, ккал/ч Показэтели са

- сажегазовая смесь ;

-ч

- определяется методом измерения дифференциальных тегшот адсорбции сажей бутана -1 (при степени заполнения О,О2)

Из таблицы видно, что предлагаемый способ обеспечивает получение сажи, которая дает повьшение предела прочноети резины при разрыве для шин до 27О кгс/см (251 кгс/см по известному способу и снижает потери на истирание на МИР-1, смЗ/кВт.ч с 200 до 16О.

45О

50О

400

460

47547О

410

490

Применение прямоточно-противоточного способа охлаждения снижает энергозатраты на процесс получения сажи, что составляет экономию в 1 млн. р. только по одному заводу технического углерода, выпуск сажи которого составляет 100 тыс. в год. 0,212 0,190,2 450ООО 425ООО 470ООО 38000О

Предлагаемый способ обеспечивает возврат.тепла в процесс в количестве 4ООООО ккал/ч (против 155ООО 2ООООО ккал/ч) и снижение удельного расхода сырья и топлива, что уменьшает энергозатраты на получение сажи.

Формула изобретения 1. Способ получения сажи, применяемой, преимущественно, в качестве наполнителя для полимерных композиций, включающий разложение углеводородного сырья в продуктах сгорания топлива с воздухом, закалку сажегазовых продуктов и их последующее охлаждение через стенку воздухом, подаваемым на сгорание топлива, отличающийся

тем, что, с целью повыщения усиливаю110788

ЩИ.Х свойств сажи в полимерных компо,зиция.х и снижения энергозатрат, охлаждение ведут до 600-550°С со скоростью 1ООО-40ОО град/с и затем до 5005 со скоростью 4ОО-800 град/с. 2. Способ поп, 1,отлича ющ и и с я тем, что охлаждение до 600550°С ведут при подаче сажегазовых продуктов и воздуха прямотоком и до 500-400 С - противотоком.

Источники информации, принятые во внимание при экспертизе 1. Каучук и резина . 1967, № 7, с. 42-45 .

2 Зуев В. П. и др. Производство сажи, М., Химия, 1970, с. 117-129 (прототип).

Авторы

Даты

1980-01-25—Публикация

1976-12-10—Подача