Изобретение относится к производству антифрикционных материалов и изделий на основе углерода, предназначенных для изготовления торцовых уплотнений, подшипников скольжения и других деталей узлов трения. Изделия из этих материалов применяют в маициностроении, химической промышленности, насосной технике„и других областях.

Известен способ получения силицированных изделий, например подшипников и уплотнительных колец, путем прессования из пресс-композиций на основе искусственного и естественного графита, сажи с добавкой фенолформальдегидного связующего и последующей термообработкой и пропиткой в расплаве кремния до 2050°С til.

Однако полученные при этом изделия имеют низкую износостойкость.

Наиболее близким к предложенному по технической сущности и достигаемому результату является способ получения антифрикционных изделий, включающий смешивание наполнителя из кокса и графита с каменноугольным пеком, прессование под давлением 50 кгс/см из полученной смеси заготовки, термообработку до получения материала .

с размером пор 30-120 мкм и пропитку расплавленным кремнием при температуре 1800-2200°С в вакууме 10 Ю мм рт.ст. 2.

Указанный способ позволяет получить изделия с повышенной механической прочностью и износостойкостью. Это достигается тем, что в качестве

10 основы, предназначенной для пропитки кремнием, используют углеродные заготовки с размером пор 30-120 мкм. Однако изделия, получаемые указанным способом, газопроницаемые. Это ограничивает область применения изделий

15 из материалов этого класса (силицированных графитов) в торцовых уплотнениях, предназначенных для работы в парогазовых средах.

20

Выход готовых изделий по газоне I проницаемости для известных силицированных графитов составляет до 70%. Такой относительно низкий выход годных изделий погазонепроницаемости 25 объясняется относительно крупным размером пор (30-120 мкм) пористой углеродной заготовки, взятой в качестве основы для пропитки расплавленным кремнием, и дальнейшей термической

30 обработкой. Кроме того, использование заготовок с такими широкими пределами значений открытой пористости и размера пор не может способствовать равномерной пропитке по объему заготовки расплавленным кремнием и, как следствие, отрицательно влияет на стабильность свойств силицированного :материала. Так, например, предельные значения по плотности у таких матери алов колеблются от 2,3 до 2,9 г/сь;3, предел прочности при сжатии изменяет ся от 3000 до 7000 кг/см-, т.е. в 2,5 раза. Целью изобретения является повыше ние газоплотности и стабилизации физико-механических характеристик анти фрикционных силицированных изделий. Поставленная цель достигается тем что согласно способу получения антифрикционных изделий, включающему сме шение кокса и графита с каменноуголь ным пеком, прессование, термообработ ку и пропитку изделий кремнием в вакууме, кокс и графит берут в соотношении, мас.%: 2,5-24,1, смешивание с каменноугольным пеком осуществляют при соотношении, мас.% 1,5-3:1, при температуре 140-150°с в течение 23 ч с последующим охлаждением, измельчением до получения порошка с размером частиц менее 1 мм, содержащего 50-57% частиц с размером менее 0,09 мм, а прессование осуществляют при давлении 120-200 кг/см. Повышение газоплотности и стабиль ности физико-механических свойств но вого антифрикционного силицированног материала обеспечивается благодаря мелкозернистой пористой структуре ис ходного графита с размером пор 310 мкм, предназначенного для пропитки расплавленным кремнием. Исходный графит с размером пор менее 3 мкм не пропитывается расплавленным кремнием, графит с размером пор менее 10 мк не обеспечивает достаточную газоплот ность силицированного графита. Получение исходного графита с ука занным размером пор достигается применением смеси, состоящей из нефтяно го кокса, природного графита и камен ноугольного пека , взятых в определен ных соотношениях, режимом приготовле ния этой смеси, гранулометрическим составом пресс-порошка, полученного после охлаждения и дробления массы и величиной давления прессования заготовок. Предельные значения массовых соот ношений нефтяного кокса к природному графиту менее 2,5:1 и наполнителя к каменноугольному пеку менее 1,5:1 приводят к образованию внутренних дефектов (раковин, внутренних трещин в заготовках после их термической обработки вследствие повыхиенного содержания природного графита и каменноугольного пека. Предельное значение массовых соотношений нефтяного кокса и природного графита более 24:1 и наполнителя к каменноугольному пеку более 3:1 приводит к получению материала после термической обработки с пониженной механической прочностью из-за недостаточного количества связующего. Смешивать массу при температуре свыше 150с более 3 ч нецелесообразно ввиду повышенного расхода тепловой и электрической энергии. Сме{1 ение массы при температуре ниже 130°С менее 2 ч приводит к ее неоднородности и, следовательно, к образованию тре-:: щин после термической обработки. Отличительная особенность способа заключается и в том, что полученную массу охлаждают, измельчают до получения частиц размером менее 1 мм, содержащую 50-57% частиц размером менее 90 мкм и прессуют при давлении 120200 кгс/см. Процесс измельчения позволяет получить частицы, способные прессоваться в холодном состоянии, что в дальнейшем позволяет при прессовании в указанных выше пределах изготовить материал с заданной пористостью. Использование частиц более 1 мм не позволяет получа-Гь материал с мелкозернистой пористой структурой. Гранулометрический состав пресспорошка и величина давления прессования заготовок, формируемых при температуре 15-25°С, непосредственно влияют на величину пор вматериале. Пресс-порошок с размером частиц менее 1 мм, содержащий 50% частиц менее 90 мкм, следует прессовать при давлении 120 кгс/см, при этом размер пор в материале после термической обработки близок к 10 мкм. Пресс-порошок с размером частиц менее 1 мм, содержащий 57% частиц менее 90 мкм, следует прессовать при давлении 200 кгс/см, при этом размер пор заготовок после термической обработки близок к 3 мкм. Пример 1. В смесильную машину засыпают 1080 кг кокса нефтяного пиролизного прокаленного марки КНПС (ГОСТ 22898-78) тонкого помола (150-5 мкм), содержащего частицы менее 90 мкм в количестве 78%, и 45 кг природного графита марки ЭЗМ (ГОСТ 7478-75;, что соответствует массовому соотнолению 24:1. Кокс и графит смешивают при 90°С в течение 30 мин, затем к полученной смеси добавляют каменноугольный пек 375 кг (ГОСТ 102000-73), что соответствует массовому соотношению вышеописанного наполнителя к пеку 3:1. Полученный состав смешивают в течение 3 ч при 15Cfc. Затем горячую маису продавливают через мундштук в виде цилиндрических блоков диаметром 200 мм и после охлаждения блоки дробят. Куски, полученные после дробления блоков, измельчают в шаровой мельнице до получения пресс-порошка с размером частиц до 1 мм, содержащего фракций менее 90 мкм в количестве 57%. Из получен-: него пресс-порошка на гидравлических вертикальных прессах прессуют в ресс-формах при заготовки диаметром 142 мм и длиной 260 мм при давлении 200 кгс/см. Заготовки термообрабатываит в углеродной пересыпке в газовой печи при конечной температуре 1200° С со скоростью ЗЬ/ч и затем в электрической печи сопротивления при конечной температуре 2400°С со скоростью 30°С/ч. Из полученного ,углеродного материала механическим путем изготавливают детали узлов трения и образцы для определения физикомеханических и фрикционных характеристик. Затем детали и образцы подвергают пропитке расплавленным кремнием в электрической вакуумной печи ЭВП-1500 при остаточном давлении мм рт,.ст. до 2О00° С со скоростью нагрева 400°С/ч.

Пример 2.В смесильную машину засыпают 975 кг кокса (как в примере 1), содержащего частицы менее 90 мкм в количестве 81%, и 75 кг природного графита (как в примере 1), что соответствует массовому соотношению 13:1. Кокс и графит смешивают при 85.С в течение 30 мин, затем к полученной смеси добавляют каменноугольный пек (как в примере 1) в количестве 450 кг, что соответствует массовому соотношению наполни;теля к пеку 2,3:1. Полученный состав смешивают в течение 2,5 ч при , затем горячую массу продавливают че)ез мундштук в виде цилиндрических блоков диаметром 200 мм и.после охлаждения блоки дробят. Куски, полученные после дробления блоков, -измельчают в шаровой мельнице до получения пресс-порошка с размером частиц до 1 мм, содержащего фракцию менее 90 мкм, в количестве 54%. Из полученного пресспорошка на гидравлических вертикальных прессах прессуют в пресс-формах при 20°С заготовки диаметром 142 мм

и длиной 260 мм при давлении. 150 кгс/см. Далее изготавливают изделия как в примере 1.

Пример 3. В смесильную машину засыпают 645 кг кокса (как в примере 1), содержащего частицы менее 90 мкм в количестве 84%, и 255 кг природного графита (как в примере 1), что соответствует массовому соотношению 2,5:1. Кокс и графит смешивают

0 при в течение 30 мин, затем

к полученной смеси добавляют каменноугольный пек (как в примере 1) в количестве 600 кг, что соответствует массовому соотношению наполнителя к

5 пеку 1,5:1. Полученный состав сметшвают в течение 2 ч при 140С. Затем горячую массу продавливают через мундштук в виде цилиндрических блоков диаметром 200 мм и после охлаждения

Q блоки дробят. Куски, полученные после дробления блоков, измельчают в шаровой мельнице до получения пресс-поропка с размером частиц до 1 мм, содержащего фракцию менее 90 мкм в ко5 личестве 50%. Из полученного пресс-порошка на гидравлических вертикальных прессах прессуют в пресс-формах при 15°С заготовки диаметром 142 мм и длиной 260 мм при давлении 120кгс/см .

Далее изготавливают изделия как в

30

примере 1.

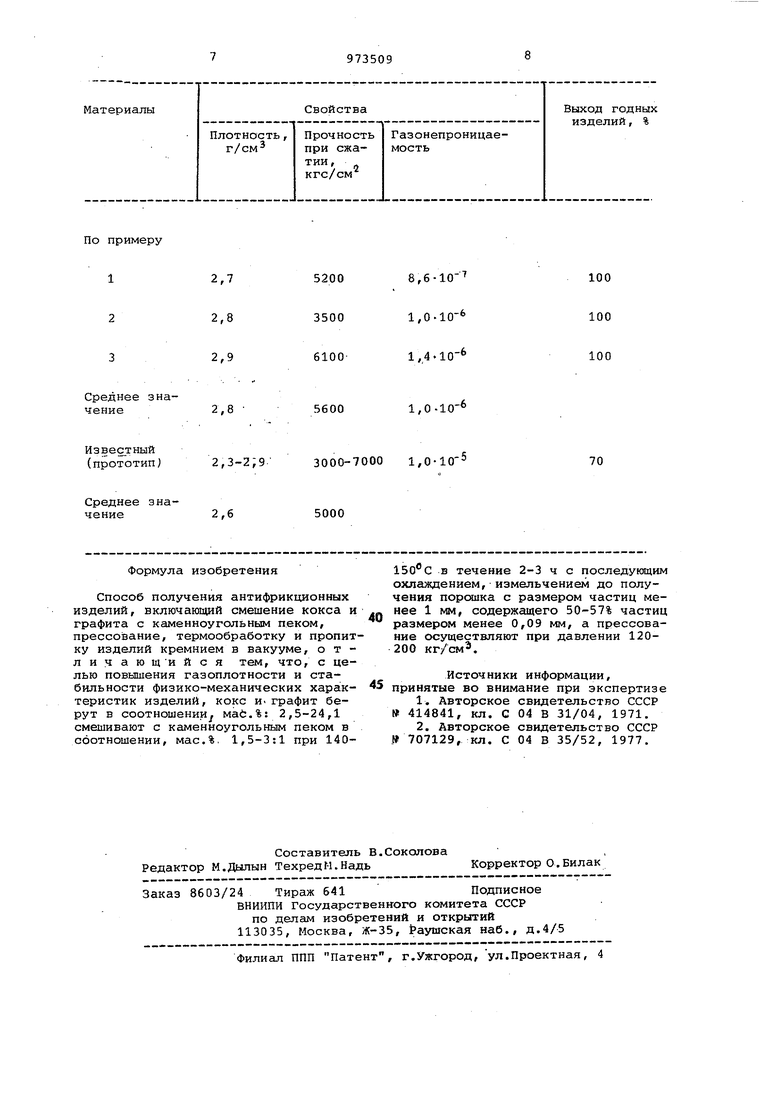

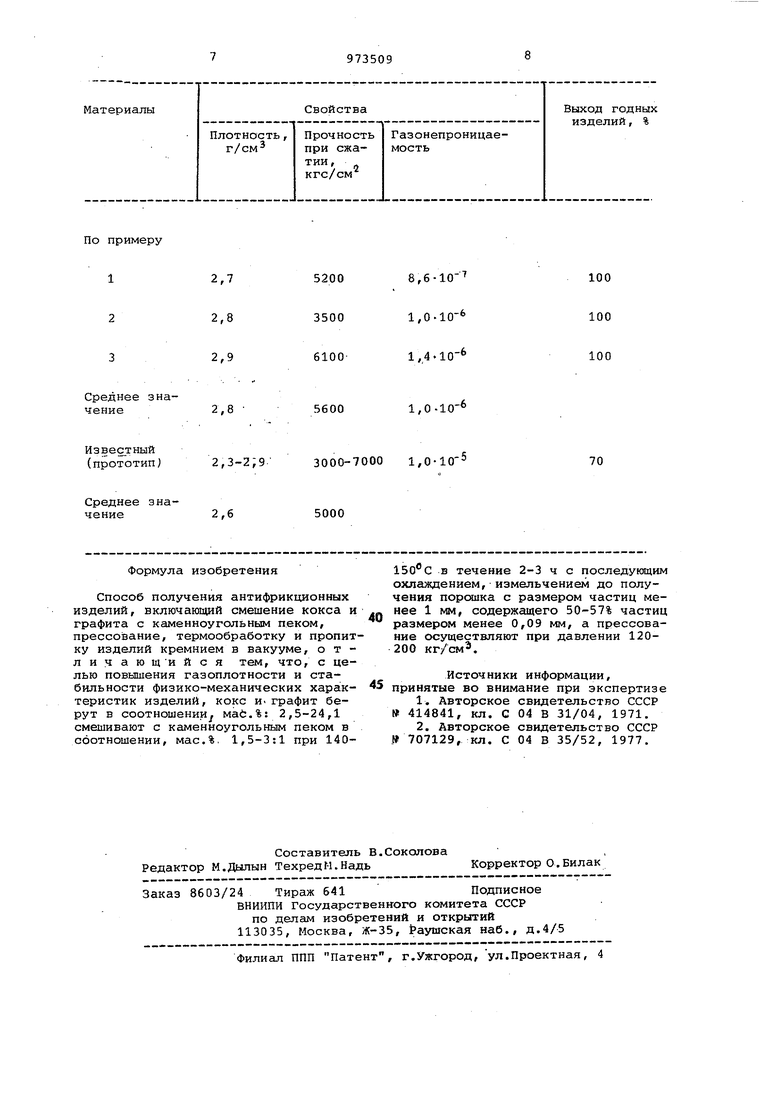

В таблице приведены свойства матврисшов, полученных по предлагаемому и известному (прототипу) способам. Данные таблицы показывгиот, что

5 предложенный способ обеспечивает получение новых антифрикционных газонепроницаемых силицированных изделий, способных сохранять 100%-ную газонепроницаемость ; обеспечивает стабиль40 ность свойств материала - разброс

значений по плотности составляет 2,72,9 г/см. (7%) вместо 2,3-2,9 г/см (26% по прототипу) и по прочности при сжатии 5200-6100 кгс/см (17%)

45 вместо 3000-7000 кгс/см (230% по прототипу) и повьвиает выход годных дзделий до 100%.

Новый материал также отличается 50 хорошими антифрикционными характеристиками: скорость изнашивания не превышает 0,4 мм/год и коэффициент трения составляет 0,01-0,015.

По примеру

5200 3500 6100

среднее зна5600чение2,8

Известный

3000-7000 1,0-10 (прототип)

2,3-2;9

Среднее зна5000чение2,6

100

100 100

1,0-10-

70

| название | год | авторы | номер документа |

|---|---|---|---|

| Антифрикционная углеродсодержащая пресскомпозиция | 1975 |

|

SU548588A1 |

| АНТИФРИКЦИОННЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1993 |

|

RU2072318C1 |

| Антифрикционный самосмазывающийся материал | 1983 |

|

SU1097656A1 |

| Огнеупорный силицированный материал | 1983 |

|

SU1121250A1 |

| Способ изготовления самосмазывающегося углеграфитового материала | 1990 |

|

SU1834838A3 |

| ГРАФИТСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СИЛИЦИРОВАННЫХ ГРАФИТСОДЕРЖАЩИХ ИЗДЕЛИЙ | 2000 |

|

RU2174947C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА | 1993 |

|

RU2084469C1 |

| УГЛЕРОДСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СИЛИЦИРОВАННЫХ ИЗДЕЛИЙ | 2007 |

|

RU2370435C2 |

Формула изобретения

Способ получения антифрикционных изделий, включающий смешение кокса и графита с каменноугольным пеком, прессование/ термообработку и пропитку изделий кремнием в вакууме, о т личающийся тем, что, с целью повышения газоплотности и стабильности физико-механических хара ктеристик изделий, кокс и-графит берут в соотношенииу Mad.%: 2,5-24,1 смешивают с каменноугольным пеком в соотношении, мас.%. 1,5-3:1 при 140150 С в течение 2-3 ч с последующим охлаждением, измельчением до получения порошка с размером частиц менее 1 мм, содержащего 50-57% частиц размером менее 0,09 мм, а прессование осуществляют при давлении 120200 кг/см.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-11-15—Публикация

1980-12-05—Подача