i Изобретение относится к огнеупор ным материалам, применяемым в качес ве элементов узлов трения, например торцевых уплотнений, подшипников скольжения, упорных подшипников, пр меняемых при производстве минеральных удобрений, химических средств защиты растений и сырья для них. Известен материал, содержащий, вес.%: углерод 3-7; карбид кремния 93-97. Указанный материал содержит большое количество карбида кремния и детали из него обладают высокой стойкостью при статических нагрузках 1. Однако высокое содержание в мате риале карбида кремния приводит к вы крашиванию частиц с поверхности деталей, изготовленных из него, из-за высокой хрупкости такого материала Наиболее близким к предложенному по технической сущности и достигаемому результату является материал для упло.тнительных колец, содержащи вес.%: карбид кремния 15-65; графит 70-20, вещества на числа - крем ний, железо, алюминий в отдельности или в сочетании 5-15 t lЭтот материал содержит умеренное количество карбида кремния и хрупкость деталей, изготовленных из нег удовлетворительная, но он имеет недостаточную предельную деформацию разрушения, что снижает его ресурс работы. Цель изобретения - повышение пре дельной деформации разрушения ресурса работы. Поставленная цель достигается те что огнеупорный силицированный материал, включающий карбид кремния, графит, кремний, алюминий и железо содержит компоненты при следующем соотношении, мас.%: Графит Кремний 1-7 Алюминий 16-27 Железо Остальное Карбид кремния Содержание в материале менее 7 мае.% графита не обеспечивает высокую смазывающую способность и низкий коэффициент трения узлов трения, что снижает их ресурс рабо При содержании в материале более 25 мас.% графита смазывающая спосо ность не улучшается и коэффициент, трения не снижается, а механически свойства материала ухудшаются. 0 Содержание в материале менее 14 мас.% кремния уменьшает газоплотность деталей узлов трения, При содержании более 30 мас.% кремния увеличивается хрупкость деталей узлов трения, изготовленных из материала. Содержание менее 1% алюминия уменьшает плотность кристаллов карбида кремния. При содержании алюминия более 7 мас.% образуется карбид алюминия, которьй разлагается под воздействием влаги. Содержание менее 16 мае,7, железа приводит к низкой предельной деформации разрушения и пониженному ресурсу работы. При содержании железа более 25 мас.% уменьшается коррозионностойкость материала против воздействия агрессивных жидких рабочих сред, которые применяются при производстве минеральных удобрений, средств защиты растений и сырья для них. Технология получения предполагаемого композиционного материала заключается в следующем. Предварительно графитовый порошок смешивают с углесодержащим связующим в смесителе при комнатной температуре в течение 1 ч. После смещения прессуют заготовки Деталей узлов трения при давлении прессования 50-200 кгс/см и получают заготовки, имеющие пористость 30-50%. Для жидкофазной пропитки берут Кремний кристаллический, в составе которого имеется железо и алюминий. Кремний с введенным в него железом и алюминием плавят, нагревают до 1800-1950°С и пропитывают заготовки деталей из графита. В процессе пропитки заготовок из графита кремний реагирует с углеродом, образуя карбид кремния. При этом часть пор заполняется кремнием, содержащим железо и алюминий. Конечный состав компонентов материала определяют методом химического анализа. По описанной технологии изготовлены детали узлов трения, имеющие различньп химический состав. Пример 1, 5 кг графитового порошка, полученного из отходов ьтсханической обработки графита с размером частиц не более 0,2 мм, смешивают в течение 1 ч с 1 кг пульвер3бакелита. Из полученной композиции прессуют заготовки деталей узлов трения размерами: диаметр 20-380 мм высота 5-60 мм, при удельном давлении прессования 50 кгс/см и температуре . Затем заготовки термообрабатывают в засыпке из углерод ного порошка в электрической печи любого типа при ЭОО-ЮОО С в течение 6-7 ч. Для получения пропитки в графитовый тигель загружают 7 кг кремни кристаллического, 3 кг отходов от механической обработки не легирован ной углеродной стали и 0,2 кг отходов от механической обработки . Расплав нагревают до 1900 в электрической печи и в него погру жают термообработанные заготовки. Через 25 мин пропитанные заготовки извлекают из расплава и охлаждают до комнатной температуры. Полученные детали узлов трения имеют следук)щий следующий конечный состав, мас.%: Графит7 Кремний 14 Алюминий 1 Железо26 Карбид кремния 52 Пример2. 4,4кг графитового порошка зернистостью не более 0,35 мм, как в примере. 1, смешивают в течение 1 ч с 0,8 кг пульвербакелита. Из полученной композиции прессуют заготовки деталей узлов трения тех же размеров, что и в примере 1 при 170°С. Затем заготовки пропитывают специально приготовленным расплавом при 18001850°С в течение 30 мин. Расплав го товят таким же способом, как и в примере 1, при следующем соотношени компонентов, кг: кремний кристалли ческий 3,4; железо 1,6; алюминий 0 После извлечения из печи определяю химический состав по той же методик Полученные детали узлов трения и ют следующий конечный состав, мас.% Графит15 Кремний 23 Алюминий 2 Железо27 Карбид кремния 33 ПримерЗ. 4 кг графитового порошка зернистостью не более 0,5 полученного, как в примере 1, смешивают в течение 1 ч с 0,8 кг пуль 504 вербакелита. Из полученной композиции прессуют заготовки деталей трения тех же размеров и таким же способом, что и в примере 1, и термообрабатывают при аналогичных услокнях. Затем заготовки пропитывают, как и в примере 1, при 1950°С в течение 15 мин. .(ля пропитки готовят состав, КГ кремний кристаллический 3,4; железо 1; алюминий 0,4. После извлечения из печи определяют химический состав по ток же методике, что и в примере 1. Полученные детали узлов трения имеют следующий конечный состав, мас.%: Графит12 Кремний 30 Алюминий 5 Железо16 Карбид кремния 37 Пример 4. 6 кг графитового порошка зернистостью не более О,1 мм полученного, как в примере 1, смешивают в течение 1 ч с 0,8 кг пульр-ербакелита. Из полученной композиции прессуют при удельном давлении прессования 10 кгс/см детали узлов трения тех же размеров, что и в примере 1. Затем их термообрабатывают, пропитьтают тем же способом, что и в примере 1, при 1950с в течение 20 мин. Для пропитки готовят состав, кг: кремний кристаллический 3,8; железо 1,5; алюминий 0,8. Полученные детали узлов трения имеют следукиций конечный состав, мае.%: Графит25 Кремний14 Алюминий 7 Железо18 Карбид кремния 36 ПримерЗ. 3,8 кг графитового порошка зернистостью менее 0,63 мм, Полученного, как в примере 1, смешивают в течение 1 ч с 0,6 кг пульвербакелита. Из полученной композиции прессуют при удельном давлении прессования 50 кгс/см детали узлов трения тех же размеров, что и в примере 1. Затем термообрабатывают и пропитывают тем же способом, ,что в примере 1, при 1800°С в течение 45 мин. Для пропитки готовят состав, кг: кремний кристаллический 2,6; железо 1,8; алюминий 0,8.

Полученные детали имеют следующий коне мае.%.

Графит

Кремний

Алюминий

Железо

Карбид кремния

Пример6.5,5кг графитового порошка зернистостью не более 1,0 мм, полученного, как в примере 1, смешивают в течение 1 ч с 1 кг пульвербакелита. Из полученной композиции прессуют заготовки узлов трения тех же размеров, что и в примере 1, и тем же способом, что в примере 1. Затем заготовки колец пропитывают тем же способом, что и в примере 1, при в течение 35 мин. Для пропитки готовят состав, кг: кремний кристаллический 5,5; железо. 0,8; алюминий О,1.

Полученные детали узлов трения имеют следующий конечный состав, мас.%:

Графит19

Кремний 38

Алюминий 0,5

Железо12,5

Карбид кремния 30

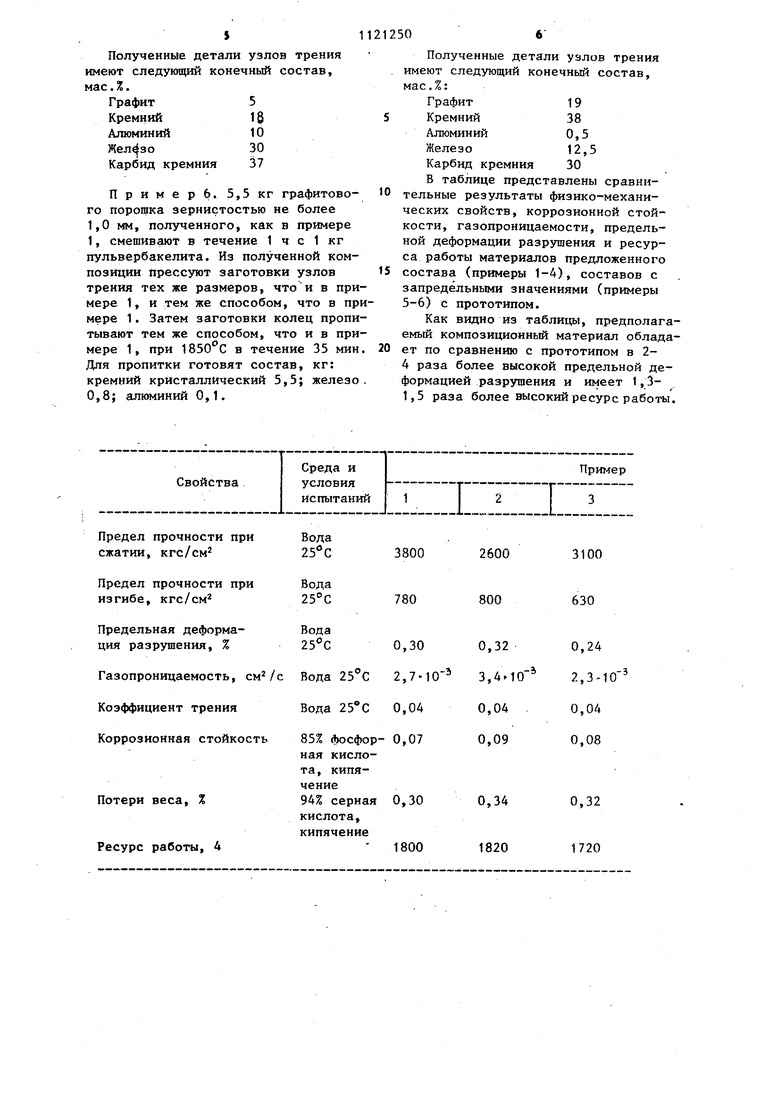

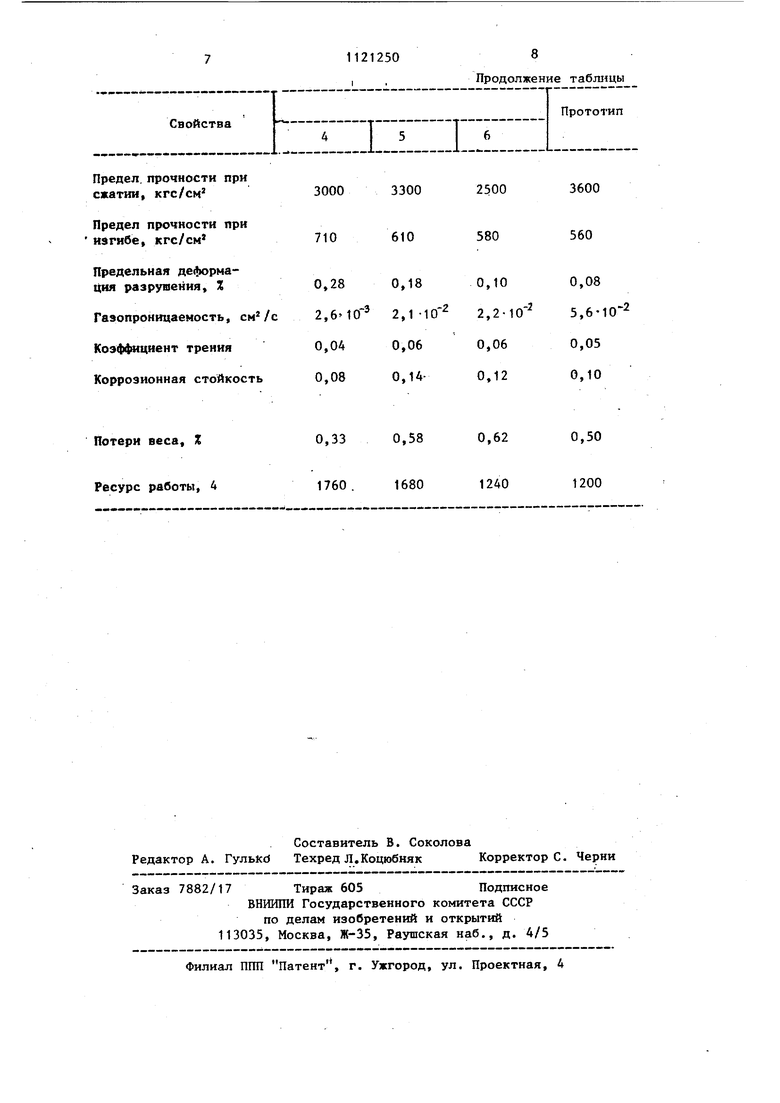

В таблице представлены сравнительные результаты физико-механических свойств, коррозионной стойкости, газопроницаемости, предельной деформации разрушения и ресурса работы материалов предложенного состава (примеры 1-4), составов с запредельными значениями (примеры 3-6) с прототипом.

Как видно из таблицы, предполагаемый композиционный материал обладает по сравнению с прототипом в 24 раза более высокой предельной деформацией разрушения и имеет 1,31,5 раза более высокий ресурс работы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Уплотнительный элемент | 1983 |

|

SU1110771A1 |

| АНТИФРИКЦИОННЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1993 |

|

RU2072318C1 |

| Способ получения антифрикационных изделий | 1980 |

|

SU973509A1 |

| Способ изготовления огнеупорныхиздЕлий | 1979 |

|

SU833863A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОГО МАТЕРИАЛА НА ОСНОВЕ МЕДИ С КАРБИДОМ КРЕМНИЯ | 1991 |

|

RU2017852C1 |

| ЖАРОСТОЙКИЙ МАТЕРИАЛ | 2000 |

|

RU2178958C2 |

| Антифрикционная углеродсодержащая пресскомпозиция | 1975 |

|

SU548588A1 |

| Огнеупорный силицированный материал | 1982 |

|

SU1077869A1 |

| ЖАРОПРОЧНЫЙ МАТЕРИАЛ НА ОСНОВЕ КАРБИДА КРЕМНИЯ | 2002 |

|

RU2232736C2 |

| НАНОСТРУКТУРИРОВАННЫЙ ФУНКЦИОНАЛЬНО-ГРАДИЕНТНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2428395C2 |

ОГНЕУПОРНЫЙ СИЛИЦИРОВАННЫЙ МАТЕРИАЛ, включающий карбид кремния, графит,кремний, алюминийИ железо, отличающийся тем, что, с целью увеличения предельной деформации разрушения и ресурса работы, он содержит компоненты при следующем соотношении, мас.%: 7-25 Графит 14-30 Кремний 1-7 Алюминий 16-27 Железо Карбид кремния Остальное

Предел прочности при сжатии, кгс/см Предел прочности при изгибе, кгс/см Предельная деформация разрушения, % Вода 2,7-1 Газопроницаемость, Вода 25С 0,04 Коэффициент трения 85% фосфор- 0,07 Коррозионная стойкость ная кислота, кипячениеПотери веса, % 94% серная 0,30 кислота, кипячение Ресурс работы, 4

,-3 предел, прочности при сжатии, кгс/см Предел прочности при изгибе, кгс/см Предельная деформа0,280,18 ция разрушения, % 2,,1-1 Газопроницаемость, 0,040,06 Коэффициент трения 0,080,14Коррозионная стойкость Потери веса, % Ресурс работы, 4 1760. 0,08 0,10 5,6-10 2,2-10 0,05 0,06 0,10 0,12 1680

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для промасливания мотков проволоки и удаления излишков масла с них | 1978 |

|

SU910213A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-10-30—Публикация

1983-06-21—Подача