1

Изобретение относится к антифрикционным углеродсодержащим пресскомпозициям, применяемым в машиностроении для изготовлепия колец торцовых уплотнений, втулок подшипников скольжения и трущихся деталей упорных подшиппиков.

Кроме этого, пресскомпозиция может найти Применение, как огнеупорная замазка для защиты металла от воздействия газового потока при сгорании природного газа, керосина и др.

Известна антифрикционная углеродсодержащая композиция, включающая, вес. %: карбид кремния 15-48; кремний 5-10 и графит - остальное (дополнительно композиция включает металлы и силициды тугоплавки.х металлов) 1.

Недостатком этой композиции является повышенная хрупкость и в ряде случаев - недостаточная газонепроницаемость. Кроме этого, детали из известного материала требуют трудоемкой обработки всех поверхностей с помощью алмазного пнструмента.

Известна антифрикционная углеродсодержащая пресскомпознция, включающая, вес. %: углеродный наполнитель (искусственный графит или нефтяной кокс, фракции менее 0,09 мм - 90%) 72-77, эпокспдная смола 2-17, полиалюмофенилсплоксановая смола 1-3, сухая смазка (дисульфид молибдена или нитрид бора) 3-10 2.

Известная пресскомпозиция обладает недостаточной износостойкостью и теплостойкостью, а также твердостью, что ограничивает ее применение. Для нормальной же работы деталей узлов трения твердость материала, из которого изготовлены детали, имеет важное значение, так как твердость способствует повышению работоспособности и износостойкости.

Прототипом предлагаемой пресскомпоз щпи является антифрикционная углеродсодержащая пресскомпозиция, включающая, вес. %: углеродный наполнитель (углеродное волокно) 40-55, полиокс 1фенилметанфеноксисилоксан 24-28, природный (натуральный) графит 15-25 и фенолфурфуриловая смола 6-7 3.

Однако в известной пресскомпозиции углеродное волокно расположено слоями и поэтому детали из этой пресскомпозицин в зависимости от расположения углеродных волокон имеют неоднородные физико-механические характеристики, например износостойкость и прочность. Кроме того, углеродный волокиистый наполнитель не обеспечивает высокой износостойкости пресскомпозиции (износ прессКОМП031ЩИИ составляет 2-4 мкм/час в направлении, перпендикулярном расположению слоев волокон, а в параллельном пресскомиоз щия неработоспособна).

Целью изобретения является повышение изиоеостойкостн и лзотроп)1ост11 физпко-мехаиичееких характеристик композиции.

Цель достигается тем, что антифрикциоииая углеродсодержащая композиция в качестве углеродсодержащего иаполнителя содержит порошок силицированного графита фракции 1-1000 мкм ири следующем соотношении комионентов, вес. %:

Силицироваиный графит50-70

Полиоксифенилметанфеноксисилоксап20-35

Природный (натуральный)

графит5-15

Силицированный графит содерлсит, вес. %: карбид кремния 30-70, кремний 5-30, искусственный графит - остальное.

Силицироваиный графит, применяемый в качестве наполнителя в настоящей пресскомпозиции, получают пропиткой графитовой основы расплавленным кремнием при 1900-2ШО°С с выдержкой в течение 15-30 мин и последующим охлаждением.

Пресскомпозиция содержит порошок силицированного графита фракции 1 -1000 мкм. Более мелкая фракция порошка силицироваииого графита требует нзачптельного увеличения связующего, что понизит износостойкость материала. Наличие в порошке силицированного графита зерен крупностью более 1000 мкм приводит к тому, что такие зерна выполняют роль резца и приводят в местах контакта труHUIXCH частей к эрозии иредлагаслюго материала.

Указанные соотиопюния комионеитов в п)есскол1иозиции выбраиы оиытным путем и являются оптимальными для обеспечения высокой износостойкост И изотроиности настоящей пресскомпозиции.

Пресскомпозицию изготавливают следующим образом. Отбракованные заготовки нз силицироваиного графита измельчают до величины зерна 1 -1000 мкм. Полученный порошок смешивают с натуральным графитом и с ацетоновым раствором полиоксифенилметанфеноксисилоксана в смесильной машине при комнатной температуре (в течение, например, 1 час) и затем иолученную смесь сушат при 70-80°С в течеиие 1-3 час до содержания летучих 3-5%.

Из приготовленного иресспорошка прессуют заготовки при нагреве до 170-200°С и удельном давлении 200-350 кгс/см для иоликонденсации полимера.

Пример 1. Берут иороиюк силицироваииого графита фракции 2-50 мкм в количество 70 вес. %, иорошок натурального графита (фракции до 1000 Мкм) в количестве 10 вес. % и 20 вес. % полиоксифенилметаифеноксисилоксана, растворенного в ацетоне (1:1). Смешение компонентов осуществляют в смесильной маишпе при комиатной температуре в течеиие 1 час, затем сушат при 70°С до удалеиия летучих до 3-5%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения антифрикационных изделий | 1980 |

|

SU973509A1 |

| КОМПОЗИЦИЯ УГЛЕРОДНОЙ ЗАГОТОВКИ ДЛЯ ПОЛУЧЕНИЯ SiC/C/Si КЕРАМИКИ И СПОСОБ ПОЛУЧЕНИЯ SiC/C/Si ИЗДЕЛИЙ | 2014 |

|

RU2573146C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБРАЗЦОВ ДЛЯ ЭКСПРЕСС-ОЦЕНКИ КАЧЕСТВА ГРАФИТИРОВАННОГО НАПОЛНИТЕЛЯ ПРИ СИЛИЦИРОВАНИИ ИЗДЕЛИЙ НА ЕГО ОСНОВЕ | 2011 |

|

RU2475462C2 |

| КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ УГЛЕРОДНОГО САМОСМАЗЫВАЮЩЕГОСЯ МАТЕРИАЛА | 1993 |

|

RU2084469C1 |

| ЭЛЕКТРОПРОВОДЯЩАЯ ПРЕСС-КОМПОЗИЦИЯ | 1972 |

|

SU423820A1 |

| АНТИФРИКЦИОННЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1993 |

|

RU2072318C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЩЕТОК | 1994 |

|

RU2088007C1 |

| Полимерминеральная смесь | 1980 |

|

SU927776A1 |

| ГРАФИТСОДЕРЖАЩАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ СИЛИЦИРОВАННЫХ ГРАФИТСОДЕРЖАЩИХ ИЗДЕЛИЙ | 2000 |

|

RU2174947C1 |

| Способ получения антифрикционных материалов | 1978 |

|

SU1320022A1 |

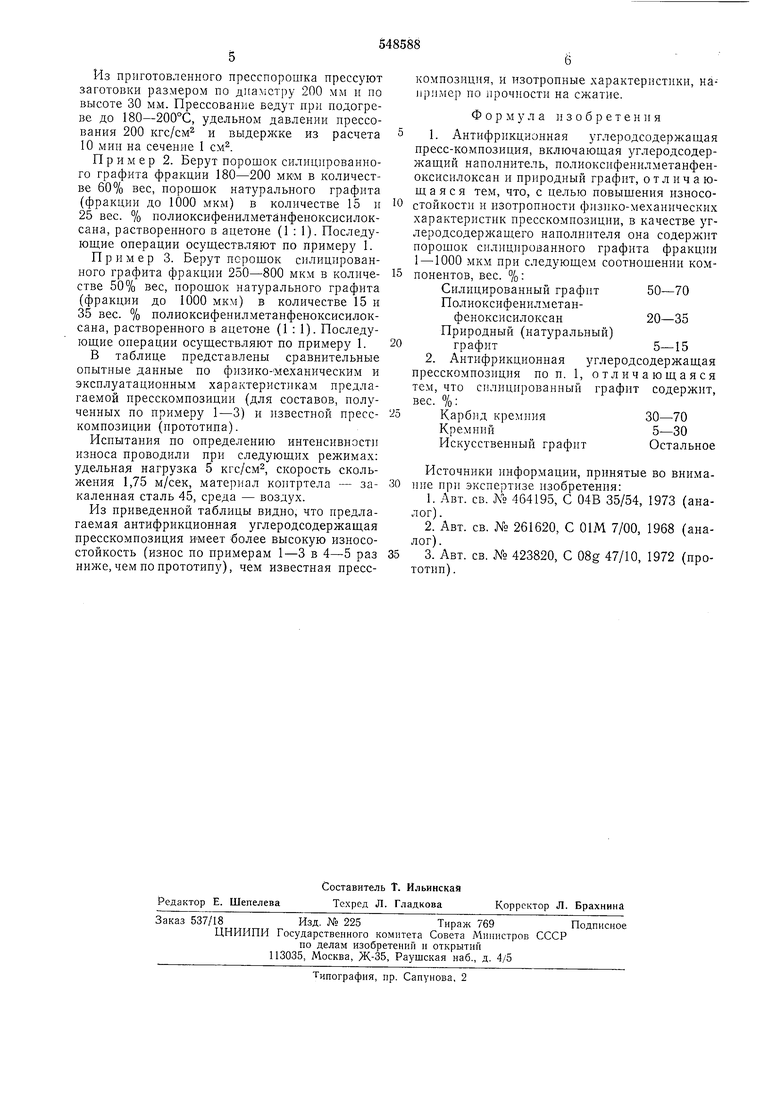

В числителе представлены данные в перпендикзлярно.м, а в зна.ченателе-в параллельном направлении прессования.

Износ в перпендикулярном направлении расположения слоев углеродных волокон.

Таблица

Из приготовленного пресспорошка прессуют заготовки размером по диаметру 200 мм и по высоте 30 мм. Прессование ведут при подогреве до 180-200°С, удельном давлении прессования 200 кге/см и выдержке из расчета 10 мин на сечение 1 см.

Пример 2. Берут порошок силицированного графита фракции 180-200 мкм в количестве 60% вес, порошок натурального графита (фракции до 1000 мкм) в количестве 15 и 25 вес. % полиоксифенилметанфеноксисилоксана, растворенного в ацетоне (1 : 1). Последующие операции осуществляют по примеру 1.

Пример 3. Берут порошок силицированного графита фракции 250-800 мкм в количестве 50% вес, порошок натурального графита (фракции до 1000 мкм) в количестве 15 и 35 вес. % полиоксифенилметанфеноксисилоксана, растворенного в ацетоне (1 : 1). Последующие операции осуществляют по примеру 1.

В таблице представлены сравнительные опытные данные по физико-механическим и эксплуатационным характеристикам предлагаемой пресскомпозиции (для составов, полученных по примеру 1-3) и известной пресскомпозиции (прототипа).

Испытания по определению интенсивности износа проводили при следующих режимах: удельная нагрузка 5 кгс/см, скорость скольжения 1,75 м/сек, материал коитртела - закаленная сталь 45, среда - воздух.

Из приведенной таблицы видно, что предлагаемая антифрикционная углеродсодержащая пресскомпозиция имеет более высокую износостойкость (износ по примерам 1-3 в 4-5 раз ниже, чем по прототипу), чем известная пресскомпозиция, и изотропные характеристики, например по прочности на сжатие.

Формула изобретения

Силицированный графит50-70

Полиоксифенилметанфеноксисилоксан20-35

Природный (натуральный)

графит5-15

Карбид кремния

30-70 Кремний 5-30 Остальное Искусственный графит

Источники информации, принятые во внимание при экспертизе изобретения:

Авторы

Даты

1977-02-28—Публикация

1975-09-15—Подача