СО

Ч

9: СП

CF

Изобретение относится к машиностроению и может быть использовано для изготовления торцовых у-плотнений валов жидкостных насосов различного типа.

Известен антифрикционный самосмазывающийся материал на основе искусственного графита (60-80 мас.% и металлической составляющей --сурьмы (20 - 40 мас.%) l .

Данный материал, обладая достатоной стойкостью в химически активных средах, имеет недостаточно высокие механическую прочность и износостойкость, а также повышенную газопроницаемость.

Наиболее близок к предлагаемому антифрикционный самосмазывающийся материал следующего состава, мас.%:

15-16

Графит

10-12 Свинец 9-10 Олово Остальное Медь

Состав получают прессованием смеси порсянков исходных компонентов под давлением 6 - 6,5 т/см и спекают при и выдержке 1ч 23 .

Недостатком известного материала является повышенная пористость, которая неизбежна при спекании порошков и не позволяет обеспечить полной герметичности материала, что при эксплуатации его в качестве торцовых уплотнений жидкостных насосов ведет к недопустимым протечкам.

В результате того, что в составе имеется недостаточное количество графита., материал имеет низкую смазывающую способность и высокий коэффициент трения, что вызывает повышенный износ контрпары. Кроме того, этот материал имеет низкую ударную вязкость (0,05 - 0,07 кгм/см), что препятствует нормальной работе антифрикционных деталей при.вибрации, ударных нагрузках и высоких удельных нагрузках, т.е. в условиях, которые реализуются при эксплуатации торцовых уплотнений валов жидкостных насосов.

Цель изобретения - повышение герметичности и ударной вязкости, а также снижение коэффициента трения и износа.

;

Поставленная цель достигается тем, что антифрикционный самосмазываюашйся материал, содержащий графит, олово и медь, дополнительно содержит графитированный пековый кокс и сурьму при следующем соотноении, компонентов, мас.%:

Графитированный пековый кокс Сурьма .Олово

Медь

1-3 Графит Остальное

Для торцовых уплотнений сальников, предназначенных для валов большого 5 диаметра (500 - 700 мм), графитовая основа композиционного металлографитового материала изготавливается из зерна прокаленного нефтяного кокса, и кгадего величину и .соотношение

0 фракций, заранее определенных технологическим процессом. Причем зернистость и соотнсяаение зерновых фрак. ций имеют довольно узкие пределы. При отклонениях от требуемой зер5 нистости, происходит растрескивание заготовок.

Для изготовления графитовых заготовок диаметром более 400 мм используются крупное зерно размерами 1,2 - 2,3 мм. Использование такого

зерна приводит к образованию большого количества крупных пор, из которых сплав просто вытекает при выемке заготовок после пропитки вследствие малой силы поверхност5 ного натяжения. Оставшиеся непропитанными пустоты в материале уменьшают его герметичность и ударную вязкость, что, в свою очередь, вызывает п отечки воды сквозь тело

0 материала и снижение удельных нагрузок эксплуатации. Чтобы избежать этих нежелательных явлений в пористую структуру графитовой заготовки вводят графитированный пековый кокс,

5 что приводит к уменыаению диаметра пор и их количества. Последуклцая металлопропитка создает полностью герметичный материал с высокой прочностью и низким коэффициентом трения.

0 Количество вводимого пекового кокса должно быть в пределах 1-5 мас.%. Меньшее количество пекового кокса не влияет на уменьшение пористости, а большее может привести к закупорке каналов, соединяющих поры, и вследствие этого к невозможности пропитки металлом.

Процентное, содержание олова, сурьма и меди выбирается таким образом, чтобы в сплаве образойывались интерметаллические соединения

SbSn и CugSn, имеющие более высЬкую твердость, чем пластичная осно.ва из олова. Вкрапления кристаллов этих интерметаллидов в сплаве препятству5 ют его быстрому изнойу. При содержании сурьмы меньше 3,0 мас.%, меди менее 1 мас.%, а олова более .37 мас.%, указанных интерметаллических соединений образовывается мень0 4IS и материал подвергается при эксплуатсщии. недопустимо износу.

При содержании сурьмы более 6,.О мас.%, меди более 3 мас.%, а олова менее 30 мас.% интерметаллидов

5 образовывается больше норлы, материал становится более т,вердым и вызывает повышенный износ контрпары, что т акжё н ежел ат ель н о .

Известный материал 2 , металлическая составляющая которого имеет основой: медь, а.добавками олово и свинец, обладает низкой ударной вязкостью. Соотношение металлов в неталлической составляющей предлагаемого антифрикционного материала, когда олово является основой, а медь и сурьма добавками, позволяет получить материал с высокой ударной вязкостью, вследствие высокой природной пластичности олова. При содержании сурьмы более 6 мас.%,. а меди более 3 мас.%. повышается содер жание хрупких компонентов, что приводит к общему охрупчиванию металлической составляющей, а значит, и к снижению ударной вязкости. При меньшем содержании добавок, т.е. ког да сурьмы меньше 3 мас.%, а меди менее 1 мас.%, пластичность, а вместе с ней и ударная вязкость увеличиваются, но тогда возможен недопустимо высокий износ.

Пример 1. Для получения . антифрикционного самоСмазывакщегося материала сначала готовят графитовук основу. Для этого берут шихту прокаленного нефтяного кокса марки КНПС со следующей зернистостью:

Содержание в шихте, мас.1

46 22 18 14

Затем ее смешивают с каменноугольным среднетемпературным электродным пеком марки А в массовом соотношении 0,79 : 0,21 при 110°С и отпрессовывают на прошивном прессе в виде полых цилиндров с наружным диаметром 600 мм, внутренним - 250 мм и высотой 500 мм.

Псэлученные после прессования заготовки обжигают в углеродной засыпке, имеющей следующее содержание зерновых фракций: менее 1 мм |10 мас.%; 1-3 мм 50 мас.%; 3 5 мм 40 мас.%. Подъем температуры печи и выдержку ведут по графику: До 120 ч; 400 - 90 ч; 600 - 800 ° С 70 ч; 800 - 50 ч;. 1000 - 1200С 20 ч.

Выдержка при 1200°С 30 ч. ,

Охлаждение печи после отключения газа 5 сут.

Для введения в состав графитово основы графитированного пекового кокса обожженные заготовки пропитывают каменноугольным пеком марки.

А. Для ЭТОГО разогретые до 220°С заготовки опускают в автоклав и вакуумируют до разрежения мм рт.ст., после чего созданным разре.жением заполняют автоклав с заготовками жидким пеком с температурой 200°С и создают давление 6 атм сжатым воздухом от компрессора. При этом давлении выдерживают автоклав с заготовками в течение 3 ч;

Пропитанные пеком заготовки вторично термообрабатывают в обжиговой печи по графику и при температуре, приведенным выше.

Конечной операцией по приготовлению графитовой основы является графит ация обожженных заготовок. Графитацию проводят в электропечи мощностью 4500 кВт в засыпке из металлургического кокса с величиной зерна от 1 до 10 мм.

Подъем температуры при графитации ведут по графику набора мощности: почасовой подъем мощности до 600 кВт в течение 10 ч; на 700 кВт выдержка 5 до подъема температуры до 1700°Cj далее по 100 кВт/ч до 4500 кВт до 2500°С, охлаждение с отключенной печью.

Из графитовых заготовок м ханическим путем изготавливают кольцевой элемент сечением 40 40 мм, представлякяций собой 1/4 кольца диаметром 600 мм.

Готовят расплав металлов, для чего берут 83, 5 мас.% олова (ТУ - 48 13 - 16 - 7.7); 10 мас.% сурьмы (ГОСТ - 1535 - 62) и 6,5 мас.% меди (марка М - 2), загружают в пропиточный автоклав и нагревгиот до расплавления при 420°С. В расплгш погружают кольцевой элемент, герметично закрывают крышку автоклава и вакуумируют до разрежения 10 мм рт.ст. Затем нагнетают давление воздухом от компрессора до величины c 120 атм и вьвдерживают 15 мин.

После чего кольцевой

элемент из Привес влекают из автоклава, элементе сплава в кольцевом составляет 52 мас.%.

50 Окончательное содержание компонента в конечном материале, мас.%:

65

ый пе1

30 3,0

1,0

60Пример 2. Для получения

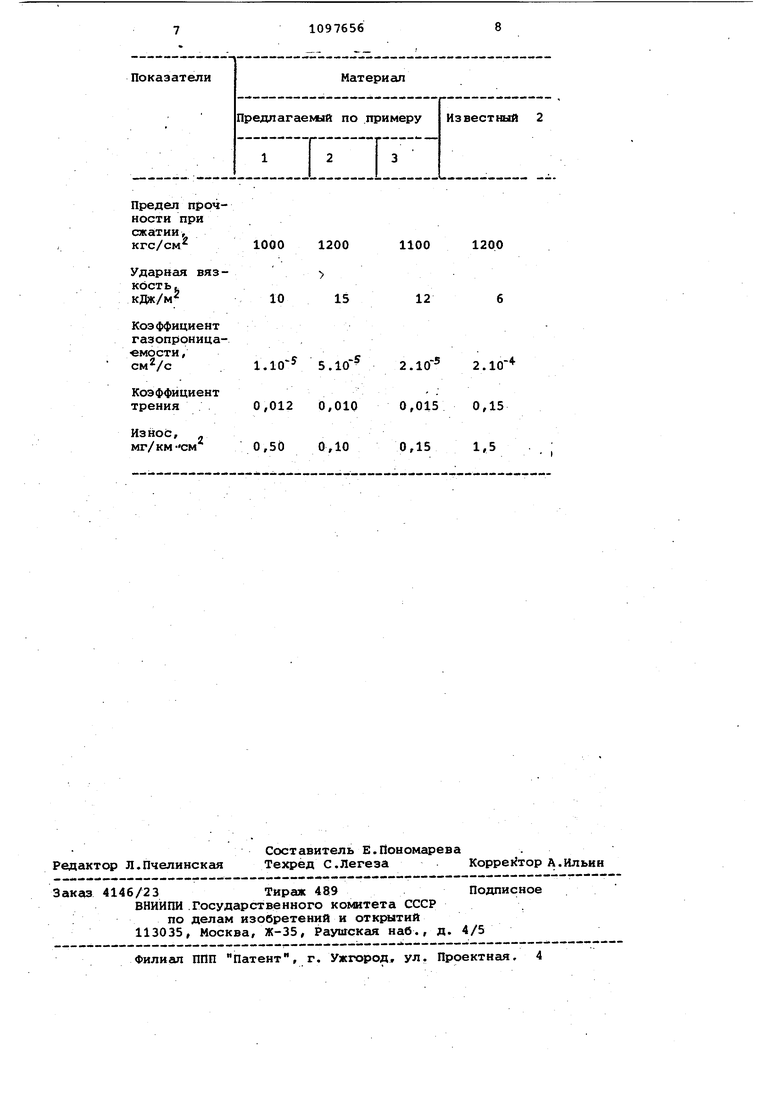

антифрикционного самосмазывающегося материала сначала готовят графитовую основу. Для этого берут шихту прокаленного нефтяного кокса марки КНПС со следующей зернистостью: Величина зерна, мм Содержание в ш тем, мас,% Менее 0,09 0,09 - 0,5 0,5 - 1,2 1,2 - 2,3 Затем смешивают с каменноугольным среднетемпературным электродным пеком марки А в массовом соотношении 0,80f 0,20 при 120°С и о прессовывают на прошивном прессе заготовки с размерами аналогичными примеру 1. Обжиг заготовок, пропит ку обожженных заготовок каменноуго ным пеком при и давлении 5,5 атм, вторичный обжиг, графитацию и механическую обработку загот вок проводят аналогично примеру 1, Готовят расплав металлов, для чего берут 84 мае.% олова, 11 мас. сурьмы и 5 мае.% меди/ з агружают в пропиточный автоклав и нагревают до расплавления при 400°С. Пропитк проводят аналогично примеру 1. При давлении 110 а:тм выдерживают 10 ми Привес сплава в кольцевом элеме те составляет 50 мас.%. Окончательное содержание компонентов в конечном материале, мас.% Графит Графитированный паковый кокс Сурьма Пример 3 Для получения антифрикционного самосмазывающегос материала готовят графитовую основу. Для этого берут шихту прокален ного нефтяного кокса марки КНПС со следующей зернистостью: Содержание в Величина зерна, шихте,мас.% мм Менее 0,09 .0,09 - 0,5 0,5 - 1,2 1,2 - 2,3 Затем смешивают с каменноугольным пеком марки А в массовом соо ношении 0,81 : 0,19, при и отпрессовывают на прсжиивном прессе Полученные после прессования за готовки подвергают обжигу по режи V« аналогичному примеру 1. Пропит ку кёи1«енноугапьным пеком ведут при 200 с и давлении 5 атм; вторичный обжиг пропитанных заготовок, последуквдая графитация и механическая обработка проводятся как в примере 1. Готовят расплав металлов, для чего берут 82 мас.% олова, 11 мас.% сурькы и 5 мас.% кюди, загружают в пропиточный автоклав и нагревают до расплавления при 410°С. Пропитку проводят аналогично примеру 1. При давлении 100 атм выдерживают 20 мин.. Привес сплава в кольцевом элементе составляет 53 мас.%. Окончательное содержание компонентов в конечном материале, мас.%: Графит Графитированный пековый кокс Сурьма Измерение предела прочности при сжатии проводят по методике отраслевого стандарта ОСТ 48 - 91,2-81, а ударной вязкости - по методике Г НИИграфита МИ 4807-07.73-88-80. Коэффициент газопроницаемости определяют на полых цилиндрах (втулках) наружным диаметром 30 мм, внутренним 15 мм и высотой 30 мм, измеряя остаточное давление внутри герметично закрытой втулки после часовой выдержки от начального вакуума в 1-2 мм рт.ст. Газопроницаемость рассчитывают по формуле ,, Р2 - Р« Jx - - - - --- - где Pj -остаточное давление, мм.рт.ст.; -начальное давление, мм.рт.ст.;J -объем втулки, см ; -толщина стенок, см; -боковая поверхность втулки, время натекания, с. Испытание на трение и износ проводят при следующих условиях: Скорость скольжения, м/с1 Удельная нагрузка, кгс/см Температура, С Рабочая среда Результаты испытаний представлены в таблице. Как видно из данных табл. 1 предлагаемый материал позволяет повысить в 1,5 - 2,5 раза ударную вязкость, в 10 раз снизить коэффициент газопроницаемости, в 10 15 раз коэффициент трения и в 3 15 раз уменьшить износ.

1000 1200

10

15

1.10 5.10

0,012 0,010 0,500,10

11001200

12

2.10 2.10

0,0150,15

0,151,5

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| АНТИФРИКЦИОННЫЙ ГРАФИТИРОВАННЫЙ МАТЕРИАЛ | 1993 |

|

RU2072318C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАФИТИРОВАННОГО МАТЕРИАЛА | 2007 |

|

RU2374174C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ МАССЫ ДЛЯ ПОЛУЧЕНИЯ ГРАФИТИРОВАННЫХ ИЗДЕЛИЙ | 1993 |

|

RU2051090C1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ КРИСТАЛЛИЗАТОРОВ | 2005 |

|

RU2312062C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| Способ обжига мелкозернистых углеродсодержащих заготовок | 1985 |

|

SU1286513A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТАКТНОЙ ВСТАВКИ ТОКОСЪЕМНИКА ЭЛЕКТРОТРАНСПОРТНОГО СРЕДСТВА | 2001 |

|

RU2207962C1 |

| Углеродсодержащая масса для получениягРАфиТОВыХ издЕлий | 1979 |

|

SU829560A1 |

| СОСТАВ И СПОСОБ ИЗГОТОВЛЕНИЯ ШИХТЫ ДЛЯ ИЗГОТОВЛЕНИЯ УГЛЕРОДНОГО МАТЕРИАЛА | 1997 |

|

RU2134656C1 |

АНТИФРИКЦИОННЫЙ САМОСМАЗЫВАЮЩИЙСЯ МАТЕРИАЛ, содержащий графит, олово и медь, отличаю- i щ и и с я тем, что, с целью повышения герметичности, ударной вязкости и снижения коэффициента трения и износа,материал дополнительно содержит графитированный пековый кокс и сурьму при следующем соотношении компонентов, мас.%: Графитированный пековый кокс1-5 Сурьма3-6 Олово30-37 Медь1-3 Графит О тгшьное

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| АНТИФРИКЦИОННЫЙ САМОСМАЗЫВАЮЩИЙСЯ МАТЕРИАЛ | 0 |

|

SU388014A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 0 |

|

SU254093A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-06-15—Публикация

1983-02-16—Подача