(54) СПОСОБ ОБЕЗГАЖИВАНИЯ АРМАТУРЫ ВЫСОКОВАКУУМНЫХ КАМЕР

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ГАЗОВЫХ КОНТУРОВ | 1990 |

|

RU2039338C1 |

| СПОСОБ ОЧИСТКИ ЭЛЕКТРОДОВ ЭЛЕКТРОВАКУУМНОГО ПРИБОРА | 1988 |

|

SU1558247A1 |

| Способ обезгаживания арматуры высоковакуумных камер | 1978 |

|

SU725117A1 |

| СПОСОБ ТЕРМООБРАБОТКИ ДИСПЕРСИОННО-ТВЕРДЕЮЩИХ СПЛАВОВ | 2008 |

|

RU2394935C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОСТОЯННЫХ МАГНИТОВ НА ОСНОВЕ РЕДКОЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 1992 |

|

RU2015848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОРАЗРЯДНОЙ ИНДИКАТОРНОЙ ПАНЕЛИ ПЕРЕМЕННОГО ТОКА | 1998 |

|

RU2132582C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМПЫ ВЫСОКОГО ДАВЛЕНИЯ | 1992 |

|

RU2094892C1 |

| СПОСОБ АНАЛИЗА ГАЗОВ НА ГЛУБИНУ ЗАЛЕГАНИЯ В МАТЕРИАЛЕ | 2001 |

|

RU2223481C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНЫХ ДУГОГАСИТЕЛЬНЫХ КАМЕР (ВДК) | 2012 |

|

RU2532627C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ДАТЧИКА С ТЕРМОЭЛЕКТРИЧЕСКИМ ОХЛАЖДЕНИЕМ | 1991 |

|

RU2047238C1 |

Изобретение относится к вакуумной технике, преимущественно к технологии получения высокого и сверхвысо : кого вакуума.

Известен способ обезгаживания вакуумных камер путем нагревания Их поверхностей в вакууме с откачкой выделяющихся газов 1.

Однако усложнение нагревательных устройств для прогрева арматуры камер сложной конфигурации, необходимость теплоизоляции приводит к возрастанию инерционности процесса, увеличению длительности обезгаживания и энергетических затрат.

Известен также способ ;о6езгаживания арматуры высоковакуумных камер, включайжвий предварительную откачку, заполнение кгмеры инертным газом при Дсллении 100-760 мм рт.ст. с последующим его нагревом и откачкой 2.

При осуществлении данного способа прогрев поверхностей камеры и помещенного в нее объекта приводит к их окисаению за счет повышения парциальных давлений окислительных компонент, в частности паров зогал в среде инертного газа при обезгажиаании. Приэтом окисление псмкещенного

в кгкмеру .объекта 4oжeт изменить ejrb характеристики и качество, а окисление внутренних поверхностей камеры приводит к увеличению времени обезгаживания. .

Цель изобретения - улучшение обезгаживания и предотвращение окисления внутренних поверхностей камеры и помещенного в камеру объекта.

Поставленная цель достигается тем, что согласно способу обезгаживания арматуры вакуумных каме{, включающему предвав)ительную откачку, заполнение камеры инертным газом при

15 давлений 100-760 мм рт.ст. с последукяцим его нагревом и откачкой, инертный газ нагревают до 150-250 С, осуществляют выдержку в течение 0,52 ч при этой температуре, затем ка20меру откачивают до остаточного давI 7

пения 10 - мм рт.ст., заполняют смеськ инертного газа с водородом при соотношении давлений компонент Р„„го« /PV 10; 25 нагревают эту смесб до 300 - ,

осуществляют выдержку в течение 28 ч, после чего cMecbjоткачивают. Нагрев камеры с последующей ее

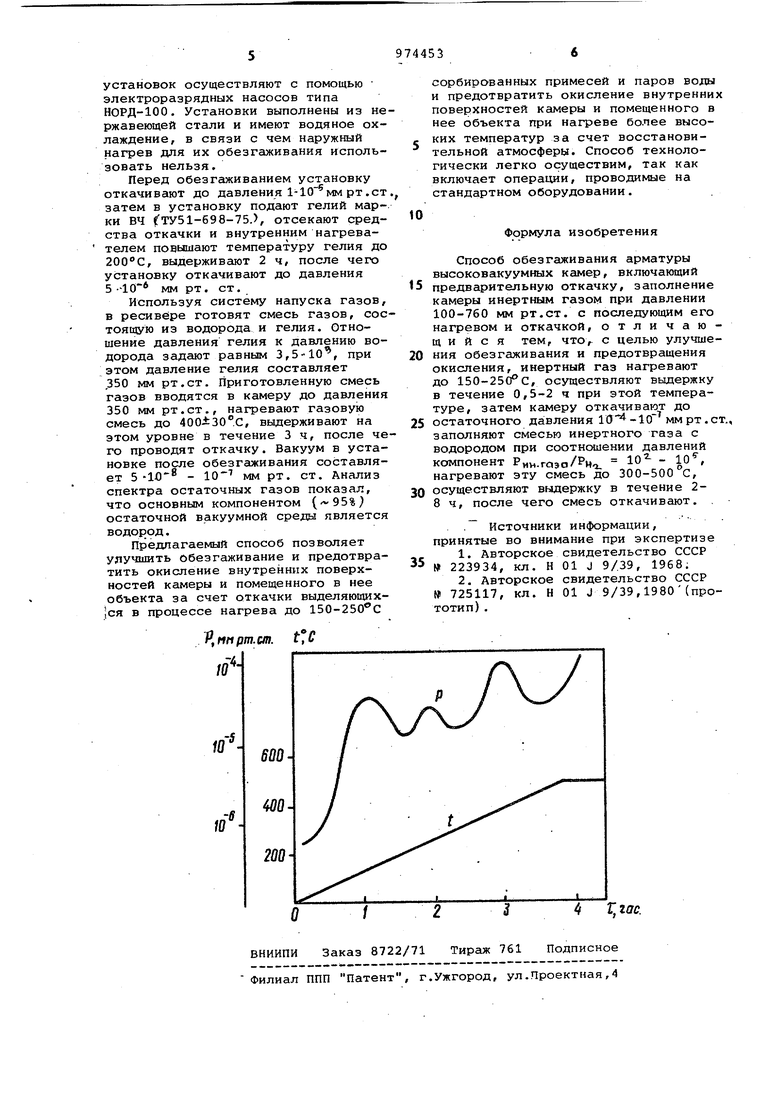

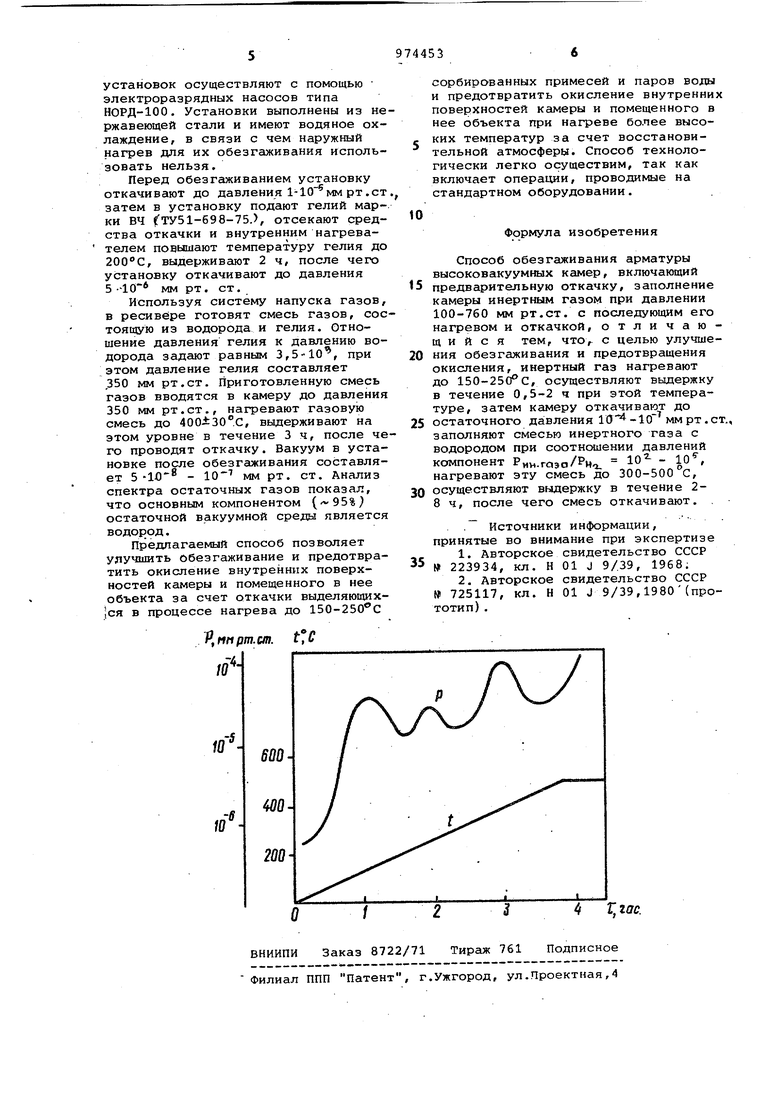

откачкой при 150-250 с направлен на 30 удаление с внутренних поверхностей и объема камеры сорбированных газов в частности паров воды и окислитель ных компонентов. Диапазон температур :150 - 250°С обусловлен наличием максимумов газовыделения при этих температурах. На чертеже представлена экспериментально установленная зависимость изменения давления в камере высоковакуумной установки от времени при ее равномерной линейном нагреве до 5500с. Данные получены для установки, выполненной из нержавеющей стали с несколькими гермовврдами на основе керамики из и медными уплотнениями. Из чертежа следует, что давление в камере при нагреве проходит через ряд максимумов при температурах 150, 250, . Массспектрометрический анализ показал, что основными компонентами (до 70%) при 150 - являются: (СОд., Н,О, Н, при - (со + Nj, ). Наличие максимумов при этом объя няется различными процессами, проте кающими на вакуумных поверхностях камеры: первый и второй максимум св заны с десорбцией физически сорбированных газов, третий - с удаление хемосорбированных и частичным удалением растворенных газов. Увеличение давления при подъеме температур выше 400с объясняется дегазацией растворенных и связанных в виде оки лов кардибрв газов. В диапазоне 150 выделяется до 50%общего количества газов, в основном кислородсо держащих . По этой причине данный диапазон температур выбран для обез гаживания на первом этапе предлагаемого способа. Время выдержки на первом этапе обезгаживания можно оценить по значениям количеств сорбированного газа на 1 м поверхности в предположе нии ее покрытия несколькими, например 10, монослоями, и данных по скорости удельного газовыделения с поверхности стали. Действительно, количество газа на 1 м поверхности . С10 монослоев составляет - -.-м Па (3-5;-10 , скорость удельног азовыделения с поверхности стали м Па f2-4;-10 время выдержки . (0,2-0,7) Ч. С учетом того/ что газовыделение происходит в замкнутый без откачки объем с гелием и замедления дегазации за счет диффузии кислорода в ге лие {D -х 10 ), время обезгаживания на первом этапе увеличино до 0,5-2 ч. Напуск газовой смеси, включающей водород, на втором этапе обезгаживания направлен на предотвращение окисления при нагреве внутренних псэверхностей камеры до температуры обезгаживания. Отношение давления инертного гааз, к давлению водорода в диапазоне 10 - 10 зависит от чистоты используемого гелия, способа уплотнения камеры и натекания в нее, вида применяемых средств откачки и конечного вакуума в камере. Соотношение давлений большее,чем 105 приводит к уменьшению эффекта . из-за уменьшения скорости поверхностных реакций, а меньшее, чем 10 может привести к насыщению водородом поверхностных слоев камеры и объекта. Следует отметить, что обезгаживание на втором этапе при 300-500°С не ставит целью полное удаление всей суммы газов, включая растворенные и связанные в виде окислов и карбидов, а только удаление поверхностных и частичного удаления растворенных. Причина такого подхода заключается в том, что после обезгаживания температура камеры снижается до комнатной, при которой давление растворимых и связанных в виде окисл в-и газов составляет lu - 10 мм рт.ст. Поэтому при оценке времени обезгажИвания на втором этапе исходят из предпосылок полного удаления поверхностных газов и частичного удаления растворимых и связанных. Расчет для полного удаления растворенных газов с учетом удельного газовыделения, размера поверхности вакуумной камеры 0,1-10 м, толщиной 3 мм, дает длительные времена выдержки, ходоящие до сотен часов . Время удаления же поверхностных газов составляет 0,5-2 ч. Поэтому расчетная оценка времени обезгаживания на втором этапе затруднительная. Для определения времени обезгаживания можно исходить только из экспериментальных данных. Опыт работы с высоковакуумным оборудованием и экспериментальные данные, свидетельствуют о том, что при обезгаживании установок из стали с медными уплотнениями вакуум на уровне 5-10 мм рт.ст. может быть получен в зависимости от размера установки после обезгсокивания на втором этапе в течение 2-8 ч. . Пример. Проводят обезгаживание арматуры электрофизических установок , имеющих развитые поверхности и сложную конфигурацию. Установки выполняют с использова нием медных уплотнений и прогреваемых вентилей на металле. Откачку

Авторы

Даты

1982-11-15—Публикация

1980-12-26—Подача