Изобретение относится к вакуумной технике, в частности, к технологии получения высокого и сверхвысокого вакуума.

Известен способ обезгаживания камер электрофизических установок путем нагрева их деталей и узлов с помощью наружных нагревателей 1. Такая обработка проводится с целью удаления газов, адсорбированных на поверхности и растворенных в глубине материала элементов камер. .

Этот снособ требует прогрева всей толщи материала обезгаживаемых деталей и узлов при обработке поверхностного слоя.

Известен способ обезгаживания вакуумных камер, включающий откачку и нагрев внутренних поверхностей камеры до температуры обезгаживания 2.

В этом способе обезгаживание производят с помощью импульса сверхвысокочастотного электромагнитного поляВ вакуумной камере.

При этом приповерхностный слой микронной толщины прогревается до нескольких сот градусов, газ, находящийся на поверхности, выделяется в вакуум и откачивается насосами. Таким образом, за несколько циклов происходит обезгаживание поверхности.

Основным недостатком известного способа является ограниченность его применения.

Дело заключается в том, что разогрев поверхности будет иметь место лищь в том случае, если обезгаживаемая камера представляет из себя резонансный контур для вводимого высокочастотного импульса э;1ектромагнитного поля. Кроме этого, электрофизические установки, как правило, имеют множество ответвлений, выступов, деталей и узлов, расположенных в камере, что приводит при использовании этого способа обезгаживания к неравномерности температуры по поверхности камеры. Для камер сложной конфигурации этот способ обезгаживания вообще не применим.

Целью изобретения является равномерный прогрев и хорощее обезгаживание внутренних поверхностей камер.

Поставленная цель достигается тем, что камеру заполняют газом, который затем разогревают до температуры, обеспечивающей нагрев внутренних поверхностей камеры, достаточный для их обезгаживания, после чего производят откачку, вместе с десорбированными с нагретых поверхностей газами, а также тем, что камеру заполняют газом гелием до давления 100-760 мм рт. ст.

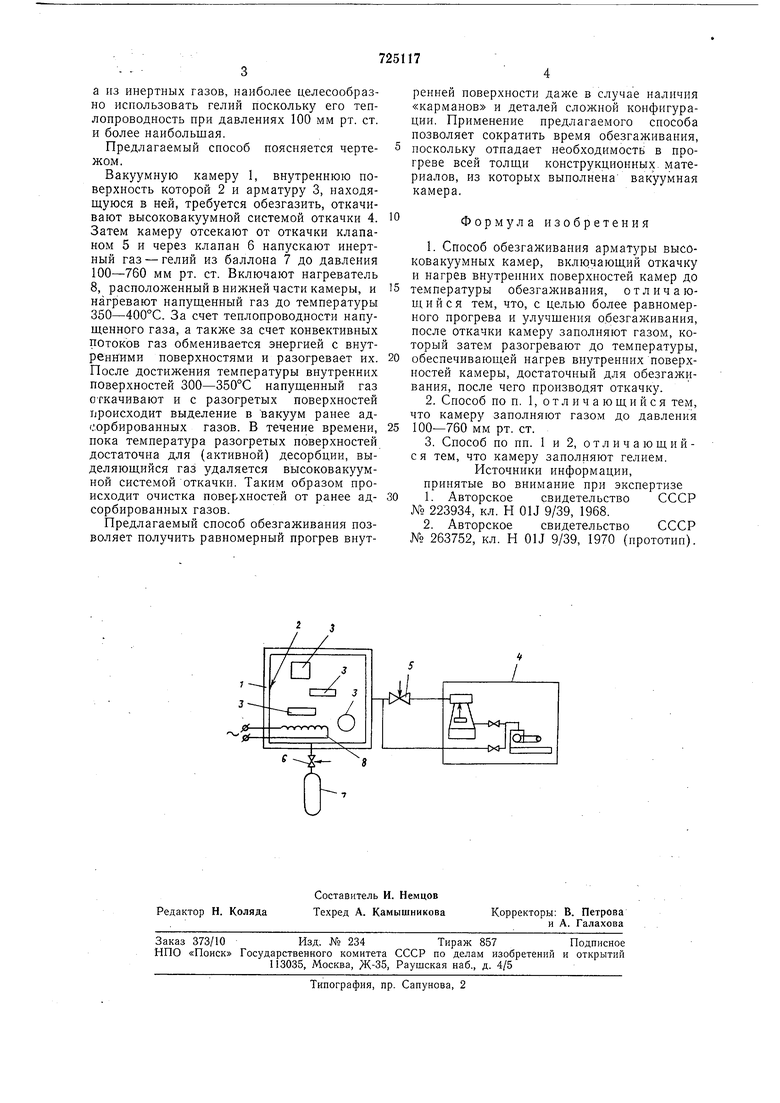

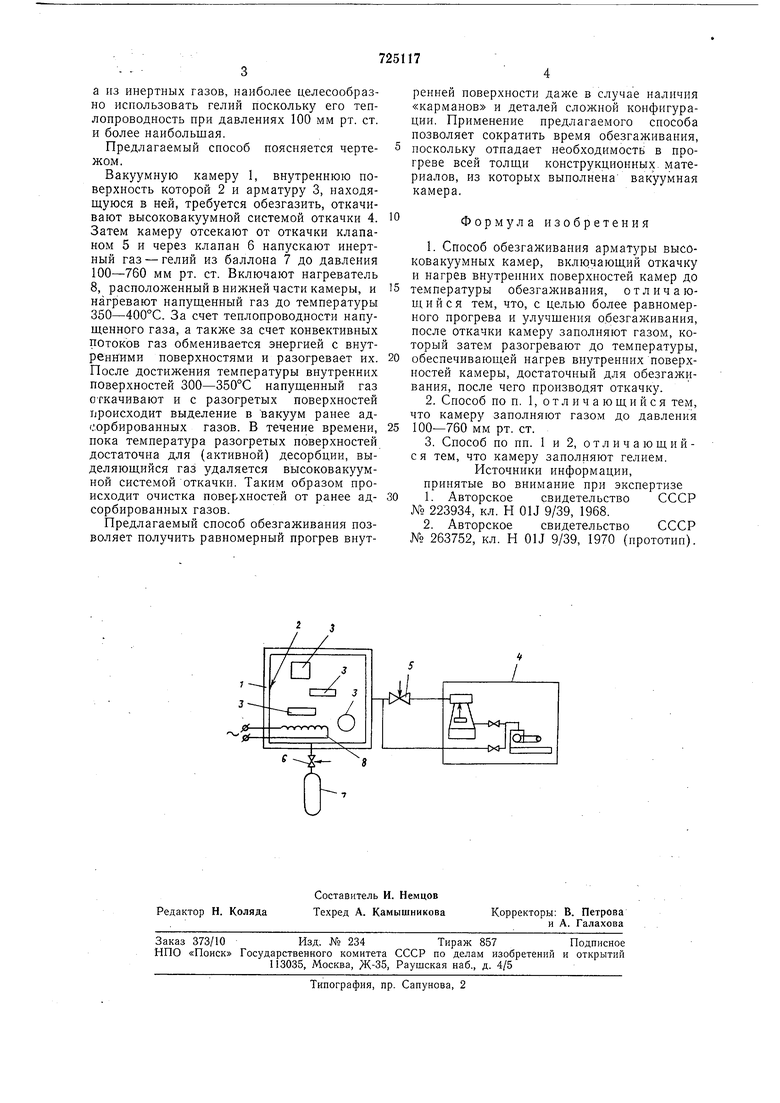

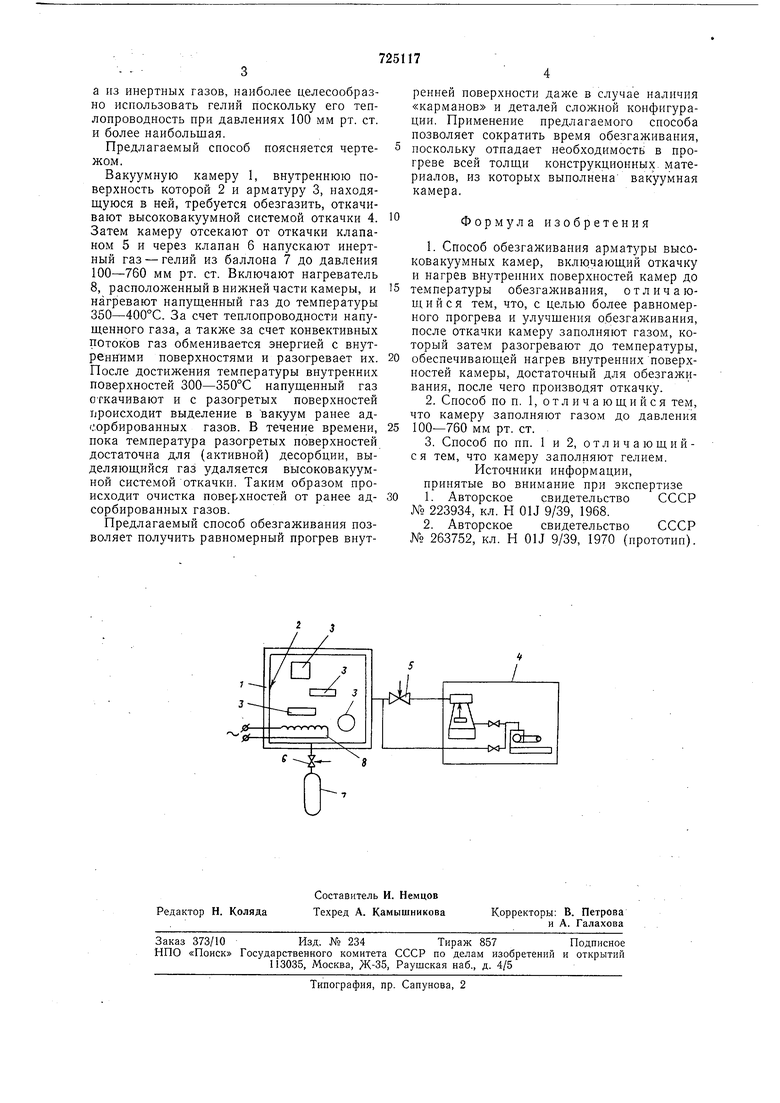

В качестве газа, иснользуемого для разогрева камеры, лучще всего использовать инертные газы, поскольку они химически не взаимодействуют с нагреваемым металлом, а из инертных газов, наиболее целесообразно использовать гелий поскольку его теплопроводность при давлениях 100 мм рт. ст. и более наибольшая. Предлагаемый способ поясняется чертежом. Вакуумную камеру 1, внутреннюю поверхность которой 2 и арматуру 3, находящуюся в ней, требуется обезгазить, откачивают высоковакуумной системой откачки 4. Затем камеру отсекают от откачки клапаном 5 и через клапан 6 напускают инертный газ - гелий из баллона 7 до давления 100-760 мм рт. ст. Включают нагреватель 8, расположенный в нижней части камеры, и нагревают напущенный газ до температуры 350-400°С. За счет теплопроводности напущенного газа, а также за счет конвективных потоков газ обменивается энергией с внутренними поверхностями и разогревает их. После достижения температуры внутренних поверхностей 300-350°С напущенный газ откачивают и с разогретых поверхностей происходит выделение в вакуум ранее адсорбированных газов. В течение времени, пока температура разогретых поверхностей достаточна для (активной) десорбции, выделяющийся газ удаляется высоковакуумной системой откачки. Таким образом происходит очистка поверхностей от ранее адсорбированных газов. Предлагаемый способ обезгаживания позволяет получить равномерный прогрев внутреннеи поверхности даже в случае наличия «карманов и деталей сложной конфигурации. Применение предлагаемого способа позволяет сократить время обезгаживания, поскольку отпадает необходимость в прогреве всей толщи конструкционных- материалов, из которых выполнена вакуумная камера. Формула изобретения 1.Способ обезгаживания арматуры высоковакуумных камер, включающий откачку и нагрев внутренних поверхностей камер до температуры обезгаживания, о т л и ч а ющ и и с я тем, что, с целью более равномерного прогрева и улучшения обезгаживания, после откачки камеру заполняют газом, который затем разогревают до температуры, обеспечивающей нагрев внутренних поверхностей камеры, достаточный для обезгаживания, после чего производят откачку. 2.Способ по п. 1, отл и ч а ю щи и ся тем, что камеру заполняют газом до давления 100-760 мм рт. ст. 3.Способ по пп. 1 и 2, отличающийся тем, что камеру заполняют гелием. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 223934, кл. Н 01J 9/39, 1968. 2.Авторское свидетельство СССР № 263752, кл. Н 01J 9/39, 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обезгаживания арматуры высоковакуумных камер | 1980 |

|

SU974453A1 |

| СПОСОБ ОБЕЗГАЖИВАНИЯ СТЕНОК И ВНУТРЕННЕЙ АРМАТУРЫ ВЫСОКОВАКУУМНЫХ КАМЕР | 1970 |

|

SU263752A1 |

| Способ высоковакуумной откачки газа от атмосферного давления | 1961 |

|

SU145689A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛАМПЫ ВЫСОКОГО ДАВЛЕНИЯ | 1992 |

|

RU2094892C1 |

| СИСТЕМА НАПУСКА ГАЗА | 2009 |

|

RU2400666C1 |

| СПОСОБ ОЧИСТКИ ВНУТРЕННИХ ПОВЕРХНОСТЕЙ ГАЗОВЫХ КОНТУРОВ | 1990 |

|

RU2039338C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВАКУУМНОГО МИКРОГИРОСКОПА | 2012 |

|

RU2521678C1 |

| Устройство для изготовления фотоэлектронных приборов | 1978 |

|

SU766388A1 |

| СПОСОБ ВЫСОКОВАКУУМНОЙ ОТКАЧКИ ВАКУУМНЫХ ПРИБОРОВ | 1967 |

|

SU215337A1 |

| ПОЛУАВТОМАТ ДЛЯ ОТКАЧКИ ЭЛЕКТРОВАКУУМНЫХПРИБОРОВ | 1971 |

|

SU321871A1 |

/ /

Авторы

Даты

1980-03-30—Публикация

1978-04-03—Подача