(54) ШЛИФОВАЛЬНАЯ ШКУРКА

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛИФОВАЛЬНЫЙ ИНСТРУМЕНТ | 2008 |

|

RU2395381C1 |

| СПОСОБ ДВУСТОРОННЕГО ТОРЦОВОГО ШЛИФОВАНИЯ | 1994 |

|

RU2071901C1 |

| УПРУГИЙ ВИНТОВОЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ | 2006 |

|

RU2307021C1 |

| Шлифовальная шкурка | 1987 |

|

SU1437204A1 |

| УПРУГИЙ ВИНТОВОЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 2002 |

|

RU2217294C1 |

| Способ изготовления прерывистого абразивного круга | 1987 |

|

SU1454676A1 |

| Инструмент для отделочной обработки зубчатых колес | 1978 |

|

SU891278A1 |

| ПОКРЫТЫЙ ШЛИФОВАЛЬНЫЙ МАТЕРИАЛ | 1993 |

|

RU2078789C1 |

| СПОСОБ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ОТВЕРСТИЙ УПРУГИМ ИНСТРУМЕНТОМ | 2006 |

|

RU2307018C1 |

| Абразивная лента | 1988 |

|

SU1579753A1 |

Изобретение относится к изготовлению абразивного инструмента.

Известна шлифовальная шкурка, основа которой несет закрепленные на ней абразивные зерна, которые располагаются полосами и чередуются с безабразивйыми промежутками. Указанные полосы, в свою очередь, представлены отдельными группами абразивных зерен, чередующихся с безабразивными промежутками 1.

Эта шлифовальная шкурка позволяет снизить теплонапряженность процесса шлифования в сравнении со шлифовальной шкуркой со сплошным абразивным покрытием. Однако в ряде случаев режущая способность инструмента недостаточно оказывается высокой, недостаточно высокое и качество обработанной поверхности.

Указанные недостатки связаны с тем, что в этой шкурке не определена взаимосвязь ширины групп абразивных зерен, составляющих полосы с их размером, и не определен оптимальный размер безабразивных промежутков.

Цель изобретения - повышение режущей способности инструмента путем обеспечения оптимальных условий резания.

Указанная цель достигается тем, что ширина участков, занимаемых группами абразивных зерен составляющих полосы, выбрана равной в пределах 2-8 размеров используемого зерна, при этом определен и оптимальный размер промежутков между группами зерен - 1-4 размера зерна.

10 Причем каждая из групп абразивных зерен содержит замкнутые безабразивные промежутки.

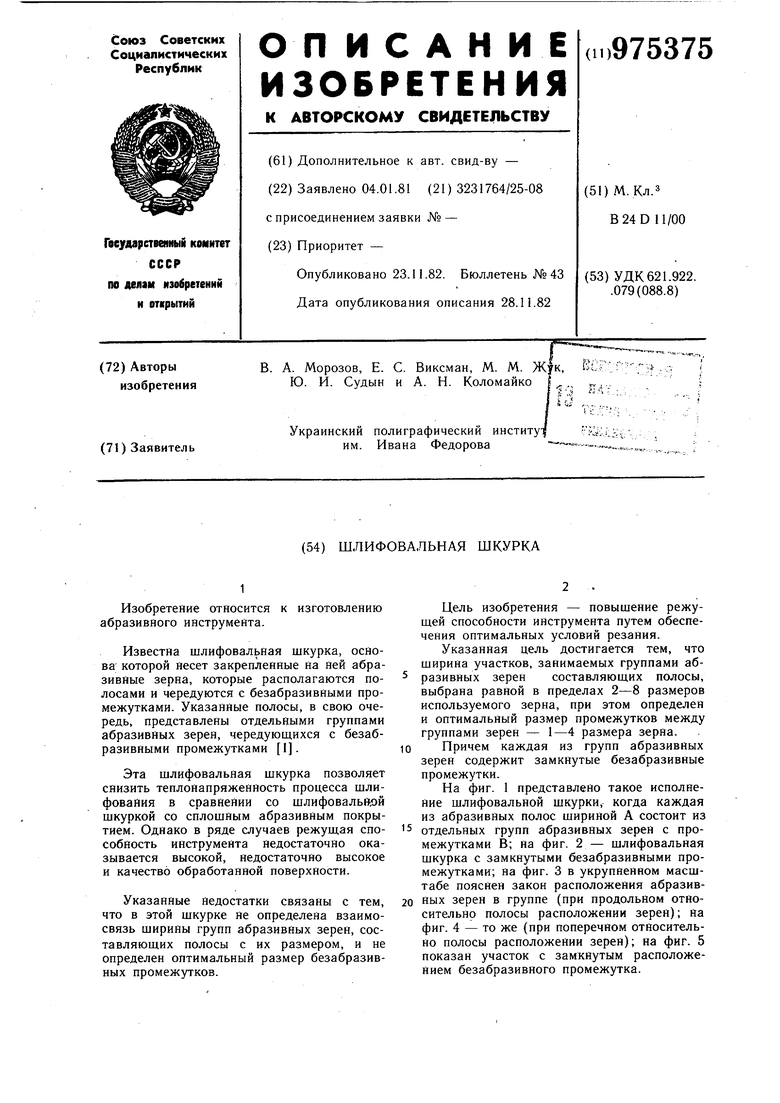

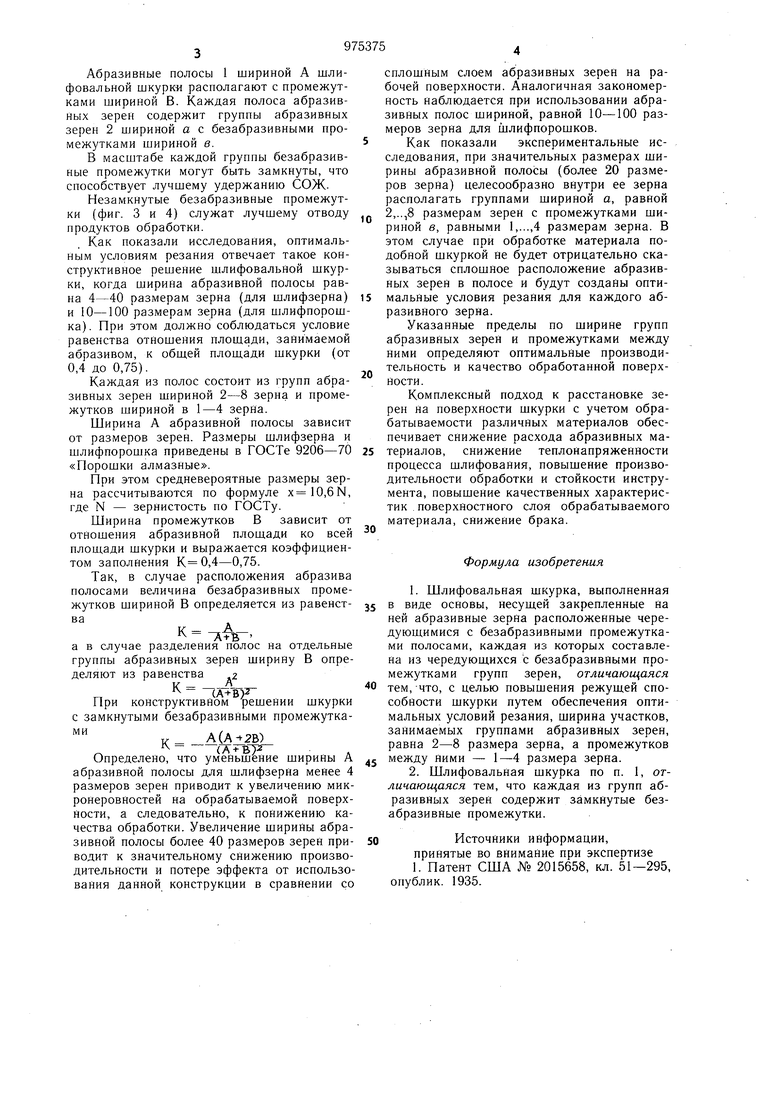

На фиг. 1 представлено такое исполнение шлифовальной шкурки, когда каждая из абразивных полос шириной А состоит из

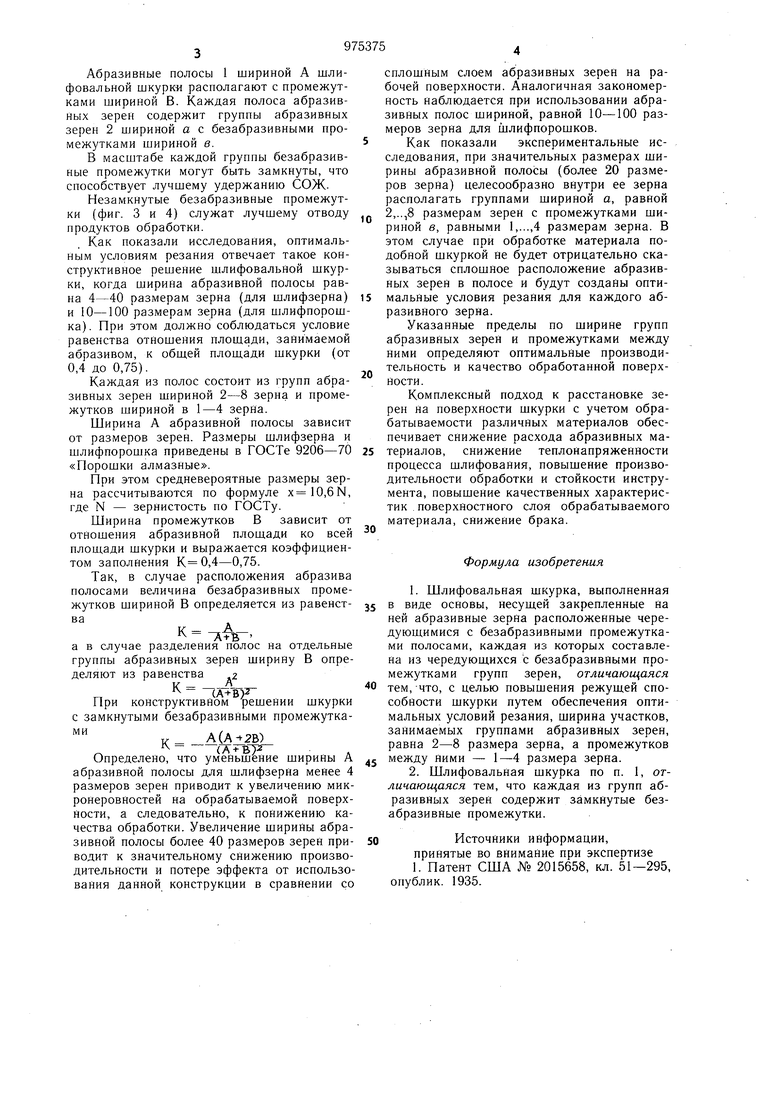

отдельных групп абразивных зерен с промежутками В; на фиг. 2 - шлифовальная шкурка с замкнутыми безабразивными промежутками; на фиг. 3 в укрупненном масштабе пояснен закон расположения абразивных зерен в группе (при продольном относительно полосы расположении зерен); на фиг. 4 - то же (при поперечном относительно полосы расположении зерен); на фиг. 5 показан участок с замкнутым расположением безабразивного промежутка.

Абразивные полосы 1 шириной А шлифовальной шкурки располагают с промежутками шириной В. Каждая полоса абразивных зерен содержит группы абразивных зерен 2 шириной а с безабразивными промежутками шириной в.

В масштабе каждой группы безабразивные промежутки могут быть замкнуты, что способствует лучшему удержанию СОЖ.

Незамкнутые безабразивные промежутки (фиг. 3 и 4) служат лучшему отводу продуктов обработки.

Как показали исследования, оптимальным условиям резания отвечает такое конструктивное решение шлифовальной шкурки, когда ширина абразивной полосы равна 4-40 размерам зерна (для шлифзерна) и 10-100 размерам зерна (для шлифпорошка). При этом должно соблюдаться условие равенства отношения плош,ади, занимаемой абразивом, к обшей плошади шкурки (от 0,4 до 0,75).

Каждая из полос состоит из групп абразивных зерен шириной 2-8 зерна и промежутков шириной в 1-4 зерна.

Ширина А абразивной полосы зависит от размеров зерен. Размеры шлифзерна и шлифпорошка приведены в ГОСТе 9206-70 «Порошки алмазные.

При этом средневероятные размеры зерна рассчитываются по формуле ,6N, где N - зернистость по ГОСТу.

Ширина промежутков В зависит от отношения абразивной площади ко всей площади щкурки и выражается коэффициентом заполнения ,4-0,75.

Так, в случае расположения абразива полосами величина безабразивных промежутков щириной В определяется из равенства

К 4а в случае разделения полос на отдельные

группы абразивных зерен ширину В определяют из равенства z

7 А

„ (А+В)

При конструктивном решении шкурки

с замкнутыми безабразивными промежутками

A(A-t2B)

(„. (

Определено, что уменьшение щирины А абразивной полосы для шлифзерна менее 4 размеров зерен приводит к увеличению микронеровностей на обрабатываемой поверхности, а следовательно, к понижению качества обработки. Увеличение ширины абразивной полосы более 40 размеров зерен приводит к значительному снижению производительности и потере эффекта от использования данной конструкции в сравнении со

сплошным слоем абразивных зерен на рабочей поверхности. Аналогичная закономерность наблюдается при использовании абразивных полос шириной, равной 10-100 размеров зерна для шлифпорошков.

Как показали экспериментальные исследования, при значительных размерах ширины абразивной полосы (более 20 размеров зерна) целесообразно внутри ее зерна располагать группами шириной а, равной

2,..,8 размерам зерен с промежутками шириной 8, равными 1,...,4 размерам зерна. В этом случае при обработке материала подобной шкуркой не будет отрицательно сказываться сплошное расположение абразивных зерен в полосе и будут созданы оптимальные условия резания для каждого абразивного зерна.

Указанные пределы по ширине групп абразивных зерен и промежутками между ними определяют оптимальные производительность и качество обработанной поверхности.

Комплексный подход к расстановке зерен на поверхности шкурки с учетом обрабатываемости различных материалов обеспечивает снижение расхода абразивных материалов, снижение теплонапряженности процесса шлифования, повыщение производительности обработки и стойкости инструмента, повышение качественных характеристик поверхностного слоя обрабатываемого материала, снижение брака.

Формула изобретения

ней абразивные зерна расположенные чередующимися с безабразивными промежутками полосами, каждая из которых составлена из чередующихся с безабразивными промежутками групп зерен, отличающаяся

тем, что, с целью повышения режущей способности шкурки путем обеспечения оптимальных условий резания, ширина участков, занимаемых группами абразивных зерен, равна 2-8 размера зерна, а промежутков

между ними - 1-4 размера зерна.

Источники информации,

принятые во внимание при экспертизе 1. Патент США № 2015658, кл. 51-295, опублик. 1935.

7 /

Фиг.1

. 2

Авторы

Даты

1982-11-23—Публикация

1981-01-04—Подача