Изобретение относится к технологии машиностроения к алмазно-абразивной обработке отверстий в деталях машин.

Известен способ и реализующий его упругий инструмент для обработки отверстий, который содержит корпус и несущую рабочий элемент часть, причем корпус выполнен в виде втулки со сквозными радиальными прорезями, расположенными диаметрально одна другой, а несущая часть выполнена в виде упругой металлической ленты, концы которой закреплены в указанных прорезях, при этом рабочий элемент выполнен в виде нанесенного на наружную часть металлической ленты абразивного слоя и (в другом случае) в виде абразивной ленты с нанесенным на ее нерабочей стороне клейким веществом [1].

Недостатками известного способа и инструмента являются повышение температуры выше критической в зоне резания при больших скоростях шлифования, при которой образуются прижоги и микротрещины, кроме того, невысокая эффективность обработки, так как только 5...15% абразивных зерен участвуют в резании, остальные - не режущие: одни - идут по следу предыдущих зерен и попадают в ранее прорезанные канавки и стружки не снимают, другие - пластически деформируют металл, третьи - глубоко утоплены в связку и в резании не участвуют и т.д. [2].

Известен способ и реализующий его упругий винтовой инструмент для обработки отверстий, содержащий корпус в виде втулки с радиальными прорезями и рабочий режущий элемент в виде упругой металлической ленты с абразивным слоем, концы которой закреплены в указанных прорезях [3]. При этом рабочий режущий элемент выполнен в виде упругой металлической ленты, свернутой в витки винтовой линии, количество которых не менее двух витков, и с шириной впадины между витками, определяемой по приведенной зависимости.

Недостатками известного способа и инструмента являются повышение температуры выше критической в зоне резания при больших скоростях шлифования, при которой образуются прижоги и микротрещины, кроме того, невысокая эффективность обработки, так как только 5...15% абразивных зерен участвуют в резании, остальные - не режущие: одни - идут по следу предыдущих зерен и попадают в ранее прорезанные канавки и стружки не снимают, другие - пластически деформируют металл, третьи - глубоко утоплены в связку и в резании не участвуют и т.д. Кроме того, способ и инструмент не позволяет легко оптимизировать процесс обработки в производственных условиях при изменении обрабатываемого материала, химико-термической операции, режущего инструмента, технических условий, режимов резания и др.

Задача изобретения - повышение точности и производительности обработки, эффективности резания алмазно-абразивными зернами и снижение теплонапряженности процесса шлифования за счет винтового расположения режущей поверхности и высокой упругости инструмента, а также возможности управления обработкой и упрощение конструкции инструмента.

Поставленная задача решается с помощью предлагаемого способа алмазно-абразивной обработки отверстий упругим инструментом, включающего сообщение вращения относительно продольной оси, радиальной подачи врезания и возвратно-поступательного движения инструменту, содержащему корпус в виде втулки и рабочий режущий элемент в виде упругого металлического элемента, свернутого в витки винтовой линии, с алмазно-абразивным слоем, причем осуществляют возвратно-вращательные и поступательные движения штока, расположенного в центральном отверстии корпуса, относительно корпуса для регулирования величины радиальной подачи врезания, и используют инструмент, рабочий режущий элемент которого выполнен в виде упругой металлической проволоки свернутой в витки винтовой цилиндрической пружины, при этом концы пружины закреплены в корпусе и на штоке, а упомянутые движения осуществляются благодаря имеющемуся на штоке винтовому пазу и шпонки, входящей в паз и закрепленной в корпусе. Кроме того, в качестве упругого металлического элемента применяют проволоку из стали круглого, полукруглого, прямоугольного, эллипсного сечения с алмазно-абразивным слоем на гибкой связке, а также из алмазно-абразивной шкурки.

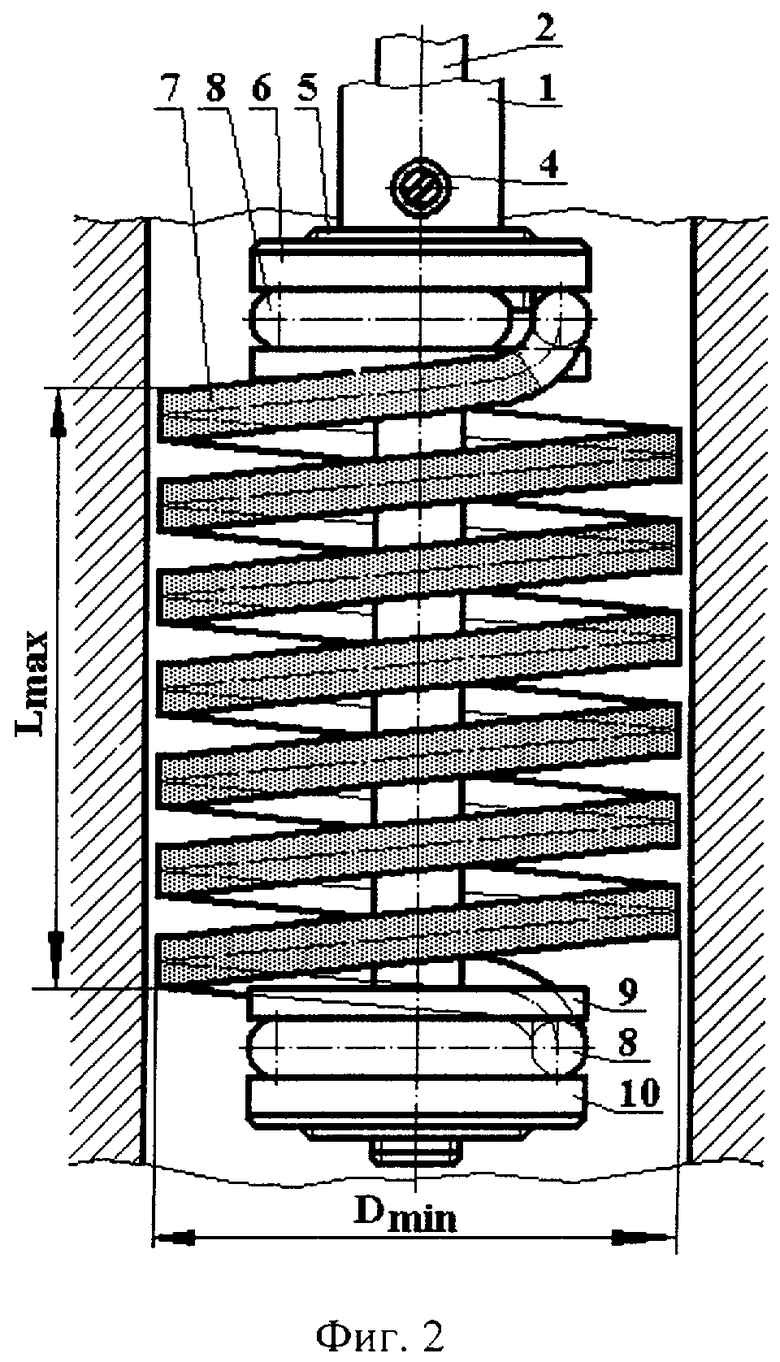

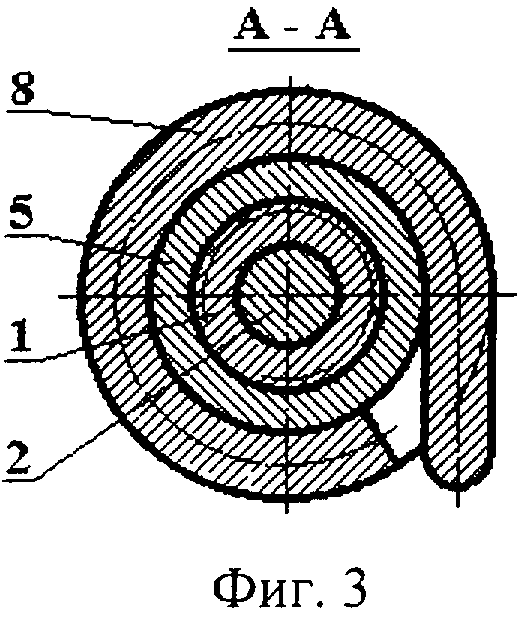

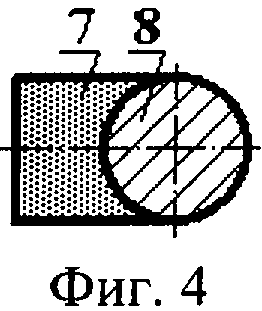

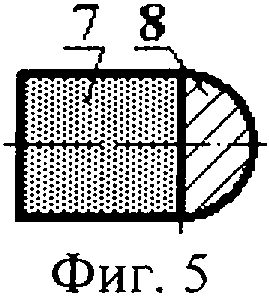

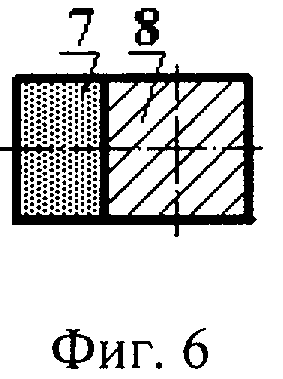

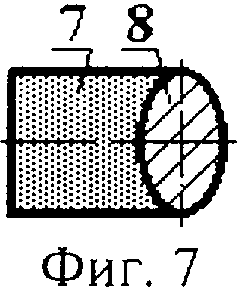

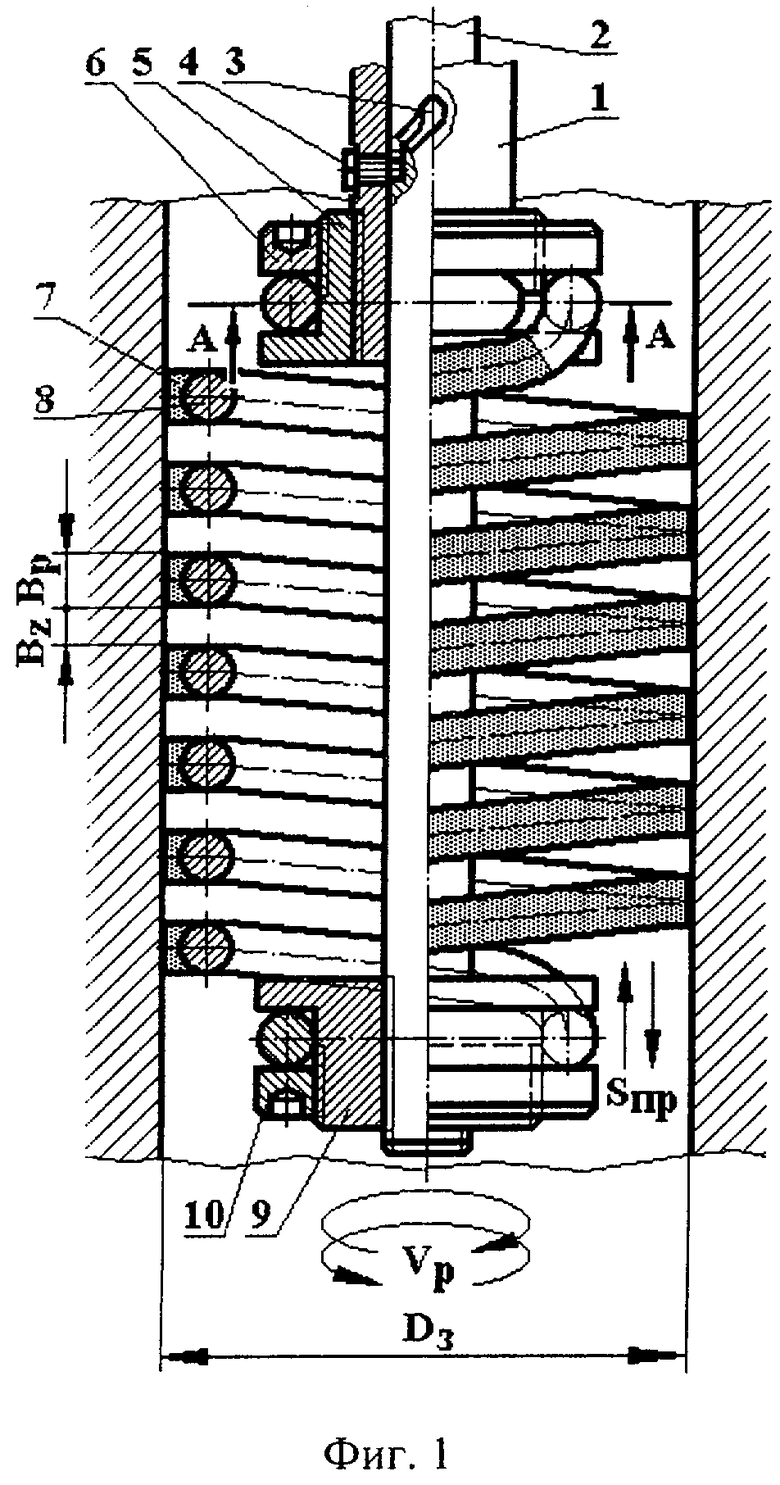

На фиг.1 изображена схема обработки отверстия предлагаемым инструментом и частичный продольный разрез инструмента; на фиг.2 - общий вид инструмента и его положение при вводе в обрабатываемое отверстие; на фиг.3 - сечение А-А на фиг.1, крепление конца упругого инструмента в корпусе; на фиг.4-7 - поперечное сечение упругого металлического элемента, изготовленного из проволоки из стали, соответственно, круглого, полукруглого, прямоугольного, эллипсного сечения с алмазно-абразивным слоем.

Предлагаемый способ алмазно-абразивной служит для обработки отверстий упругим винтовым инструментом. Способ включает сообщение вращения Vp относительно продольной оси, радиальную подачу врезания и возвратно-поступательные движения Sпр инструменту.

Инструмент содержит корпус 1 в виде втулки, в центральном отверстии которого расположен шток 2, имеющий возможность совершать возвратно-вращательные и возвратно-поступательные согласованные движения относительно продольной оси благодаря имеющемуся винтовому пазу 3 и шпонки 4, входящей в паз 3 и закрепленной в корпусе 1. К корпусу 1 с помощью резьбовой втулки 5 и гайки 6 одним концом прикреплен рабочий режущий элемент в виде упругого металлического элемента, свернутого в витки винтовой цилиндрической пружины, с алмазно-абразивным слоем 7 на наружной поверхности. Рабочий режущий элемент выполнен в виде упругой металлической проволоки 8, свернутой в витки винтовой цилиндрической пружины растяжения.

Упругий рабочий режущий элемент - пружина выполнена из проволоки, например, по ГОСТ 9389-75, обладающей высокой разрывной прочностью. В качестве материала проволоки используют сталь 65Г, 50ХФА, 60С2А, 65С2ВА по ГОСТ 14595-79. Стальную углеродистую холоднотянутую проволоку, применяемую для изготовления рабочего элемента инструмента, навивают в холодном состоянии и не подвергают закалке. Концы пружины свернуты в кольца, которыми она закреплена в корпусе 1 и на штоке 2. На штоке 2 упругий рабочий режущий элемент - пружина закреплена аналогично закреплению на корпусе: с помощью резьбовой втулки 9 и гайки 10. В качестве упругого металлического элемента применяется проволока из стали круглого, полукруглого, прямоугольного, эллипсного и другой конфигурации сечения с алмазно-абразивным слоем 7 на гибкой связке, а также из алмазно-абразивной шкурки. Диаметр проволоки зависит от диаметра обрабатываемого отверстия (диапазона отверстий) от нескольких десятков микрометров и толще. Упругая металлическая проволока 8 свита в витки винтовой пружины диаметром несколько больше диаметра обрабатываемого отверстия Dз, количество витков не менее двух, шириной впадины Вz между витками не менее половины ширины витка Вр: т.е. Вz>0,5Вр, где Вр - ширина витка с алмазно-абразивным рабочим слоем.

Ввод упругого винтового алмазно-абразивного инструмента в обрабатываемое отверстие заготовки диаметром Dз производят в растянутом положении пружины, при максимальной ее длине Lmax, которая вытягиваясь уменьшается в диаметре до значения Dmin, меньшего Dз. Кроме того, уменьшению диметра пружины способствует вращение штока при выдвижении его (движение вниз, согласно фиг.1-2) из корпуса. Вращение штока в этом направлении закручивает пружину, уменьшая ее диаметр до значения Dmin, и инструмент свободно вводится в необработанное отверстие заготовки, т.к. Dз>Dmin.

При обработке отверстий по предлагаемому способу упругому инструменту сообщают вращательное Vp относительно продольной оси и возвратно-поступательное Sпр движения. При этом дополнительно шток 2 втягивают в корпус 1 и благодаря винтовому шпонпазу и шпонке шток вращается относительно корпуса 1 и, тем самым, сближают концы пружины, раскручивая ее. При этом наружный диаметр пружины увеличивается, а благодаря упругим свойствам проволоки и пружины в целом обеспечивается радиальная подача, необходимая для резания и съема оставленного под шлифование припуска.

На наружную поверхность винтовой металлической проволоки 8, которая контактирует с обрабатываемой поверхностью, известными способами наносится алмазно-абразивный слой 7 на гибкой связке, например гальваноспособом и т.п. В другом случае алмазно-абразивная рабочая режущая поверхность 7 металлической проволоки 8 может быть выполнена в виде отдельных приклеенных полос алмазно-абразивной шкурки.

Рабочая режущая поверхность, полученная таким образом, является винтовой цилиндрической алмазно-абразивной поверхностью с аксиально-смещенным в продольном направлении режущим слоем, способствующей снижению температуры обработки благодаря впадине Bz между витками и свободному проникновению смазочно-охлаждающей жидкости (СОЖ) в зону резания.

Кроме того, аксиально-смещенный режущий слой винтовой пружины позволяет интенсифицировать процесс шлифования, большее количество режущих зерен становятся рабочими, которые не идут вслед за предыдущими, не попадая в ранее прорезанные канавки. Равномерное действие упругих сил металлической проволоки, свернутой в витки винтовой поверхности, повышает точность и производительность обработки, а также снижает теплонапряженность процесса за счет прерывистой в продольном направлении зоны резания.

Биение корпуса 1 штока 2 не влияет на биение металлической проволоки 8, свернутой в витки винтовой поверхности, так как этот инструмент свободно размещается и ориентируется в обрабатываемом отверстии.

По предлагаемому способу проводилась обработка отверстия гильзы на внутришлифовальном станке мод. 3К227В, оснащенном упругим винтовым инструментом. Материал обрабатываемой заготовки: труба 140×10 ГОСТ 8734-75/В40Х ГОСТ 8733-74, НВ 280, диаметр обрабатываемого отверстия ⊘125 мм, режущий инструмент - шлифовальная шкурка на тканевой основе, рулонная, по ГОСТ 5009-82, водостойкая, двухслойная; абразивный материал - 24А, зернистость абразива - 80. Шлифовальная шкурка отдельными лентами приклеивалась клеем БФ к наружной поверхности металлической (из стали 65Г) проволоки (в поперечном сечении полукруг) диаметром 9 мм. Режимы обработки: скорость вращения шпинделя - Vв=29,5 м/с (nmax=4500 мин-1), продольная подача Sпр=3600 мм/мин, припуск на обработку - 0,1 мм, давление инструмента на обрабатываемую поверхность - 0,05 МПа, охлаждающая жидкость - сульфофрезол.

Предлагаемый способ позволяет повысить точность и производительность обработки за счет уменьшения величины биения инструмента при простоте конструкции и снижении металлоемкости последнего, снизить теплонапряженность процесса за счет прерывистой в продольном направлении и аксиально-смещенной зоны резания благодаря винтовому расположению режущей поверхности, управлять величиной радиальной подачи за счет продольного перемещения и поворота штока относительно корпуса, а также упростить управление обработкой и конструкцию инструмента.

Источники информации

1. А.с. СССР №1634469, кл. B24D 17/00, B24B 33/02. Н.М.Харлов. Упругий инструмент для обработки отверстий. Заявка №4387363/08, заявл. 22.03.88, опубл. 15.03.91. Бюл. №10.

2. Зубарев Ю.М., Приемышев А.В. Технологические основы высокопроизводительного шлифования сталей и сплавов. - СПб.: Изд. С.-Петербургского университета, 1994. С.18-20.

3. Патент №2217294, МПК7 B24D 17/00. Упругий винтовой инструмент для обработки отверстий. Степанов Ю.С., Афанасьев Б.И., Фомин Д.С. и др. Заявка №2002105076/02, 26.02.2002, 27.11.2003. Бюл. №33 - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| УПРУГИЙ ВИНТОВОЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ | 2006 |

|

RU2307021C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ УПРУГИМ ИНСТРУМЕНТОМ | 2006 |

|

RU2313439C1 |

| КОМБИНИРОВАННЫЙ УПРУГИЙ ИНСТРУМЕНТ | 2006 |

|

RU2313440C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ ПУТЕМ ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328368C2 |

| ПРУЖИННОЕ УСТРОЙСТВО ДЛЯ ПОСЛЕДОВАТЕЛЬНОГО ШЛИФОВАНИЯ И ПОВЕРХНОСТНОГО ПЛАСТИЧЕСКОГО ДЕФОРМИРОВАНИЯ | 2006 |

|

RU2328367C2 |

| УПРУГИЙ АЛМАЗНО-АБРАЗИВНЫЙ ИНСТРУМЕНТ ДЛЯ ВНУТРЕННЕЙ ОБРАБОТКИ КАНАВОК ВРЕЗАНИЕМ | 2006 |

|

RU2327557C1 |

| СПОСОБ ПРЕРЫВИСТОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ ВРЕЗАНИЕМ ВНУТРЕННИХ КАНАВОК | 2006 |

|

RU2329130C1 |

| УСТРОЙСТВО ДЛЯ ШЛИФООБКАТЫВАНИЯ | 2006 |

|

RU2325263C1 |

| СПОСОБ ШЛИФООБКАТЫВАНИЯ | 2006 |

|

RU2325264C1 |

| АБРАЗИВНО-АЛМАЗНЫЙ ПРУЖИННЫЙ ИНСТРУМЕНТ | 2006 |

|

RU2325258C2 |

Изобретение относится к области машиностроения и может быть использовано при алмазно-абразивной обработке отверстий в деталях машин. Для осуществления способа используют инструмент, рабочий режущий элемент которого выполнен в виде упругой металлической проволоки, свернутой в витки винтовой цилиндрической пружины и имеющей алмазно-абразивный слой. Концы пружины закреплены в корпусе и на штоке, расположенном в центральном отверстии корпуса и имеющем винтовой паз. Инструменту сообщают вращение относительно продольной оси, радиальную подачу врезания и возвратно-поступательное движение. Осуществляют регулирование величины радиальной подачи врезания инструмента путем сообщения штоку возвратно-вращательного и поступательного движения относительно корпуса за счет шпонки, входящей в винтовой паз штока и закрепленной в корпусе. Такие действия повышают точность и производительность обработки при использовании инструмента простой конструкции, снижают теплонапряженность процесса и упрощают управление обработкой. 1 з.п. ф-лы, 7 ил.

| УПРУГИЙ ВИНТОВОЙ ИНСТРУМЕНТ ДЛЯ ОБРАБОТКИ ОТВЕРСТИЙ | 2002 |

|

RU2217294C1 |

| Инструмент для отделочной обработки цилиндрических поверхностей деталей | 1978 |

|

SU979090A1 |

| Абразивно-алмазный инструмент | 1976 |

|

SU852528A1 |

| DE 4010979 А1, 13.06.1991. | |||

Авторы

Даты

2007-09-27—Публикация

2006-03-07—Подача