1

Изобретение относится к производству шлифовальных кругов, в частности к производству прерывистых инструментов с абразивно-гальваническим покрытием.

Целью изобретения является улучшение эксплуатационных свойств инструмента.

Способ изготовления прерывистого круга заключается в следующем.

На корпусе круга выполняют углубления, образуюг 1е выступы. Корпусу сообщают вращение и обрабатьтают его в кипящем слое свободного абразива, который очищает впадины микронеровностей, сглаживает исходную шероховатость поверхности, скругляет кромку

10

и создает на передней по направлению вращения кромке круга заборную часть выступов. На заборную часть наносят эльборовые зерна. Затем покрывают полную поверхность выступа тонким слоем связки, после чего на поверхность выступов, свободную от эльборовых зерен, наносят электрокорундовые зерна и вновь производят покрытие поверхности гальваническим металлом, заращивая зерна из разных абразивных материалов.

4

сд

4 О

О5

Дпя повьшгения износоустойчивости 15 связки гальванический металл на скругленных кромках заборной части выступов упрочняют электроэрозионным лвги-

Iрованибм твердыи сплавом толщиной

I20-30 мкм.

Сущность изобретения поясняется чертежами,

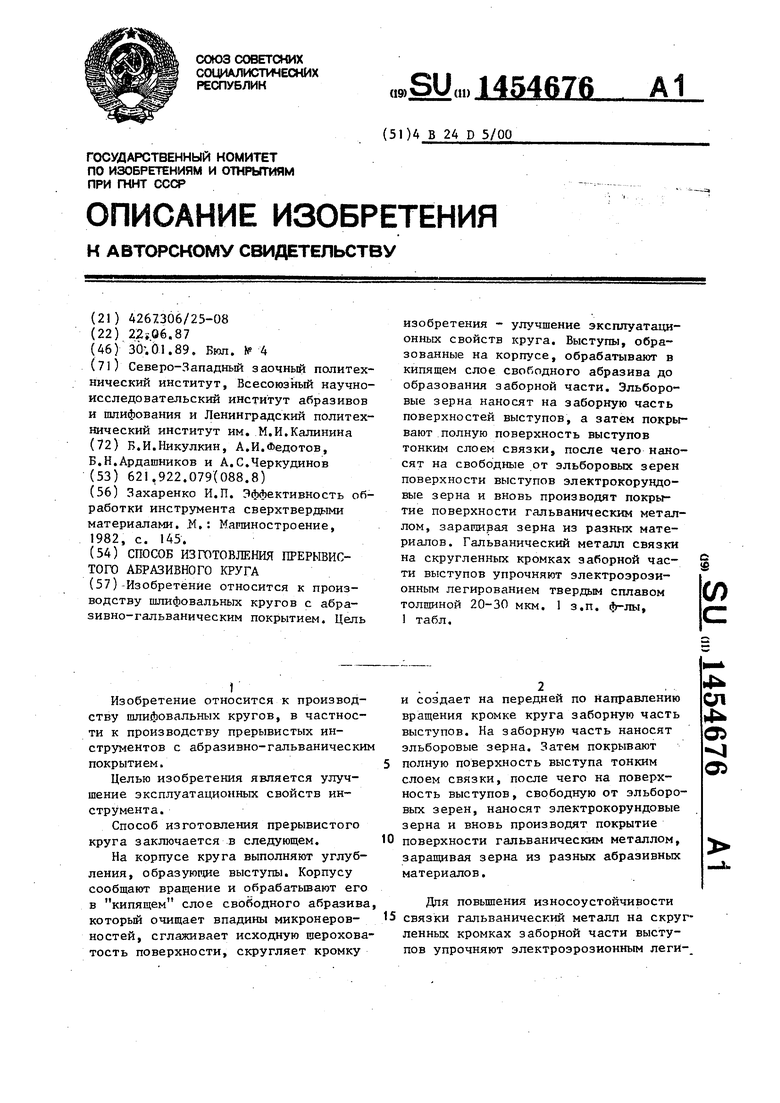

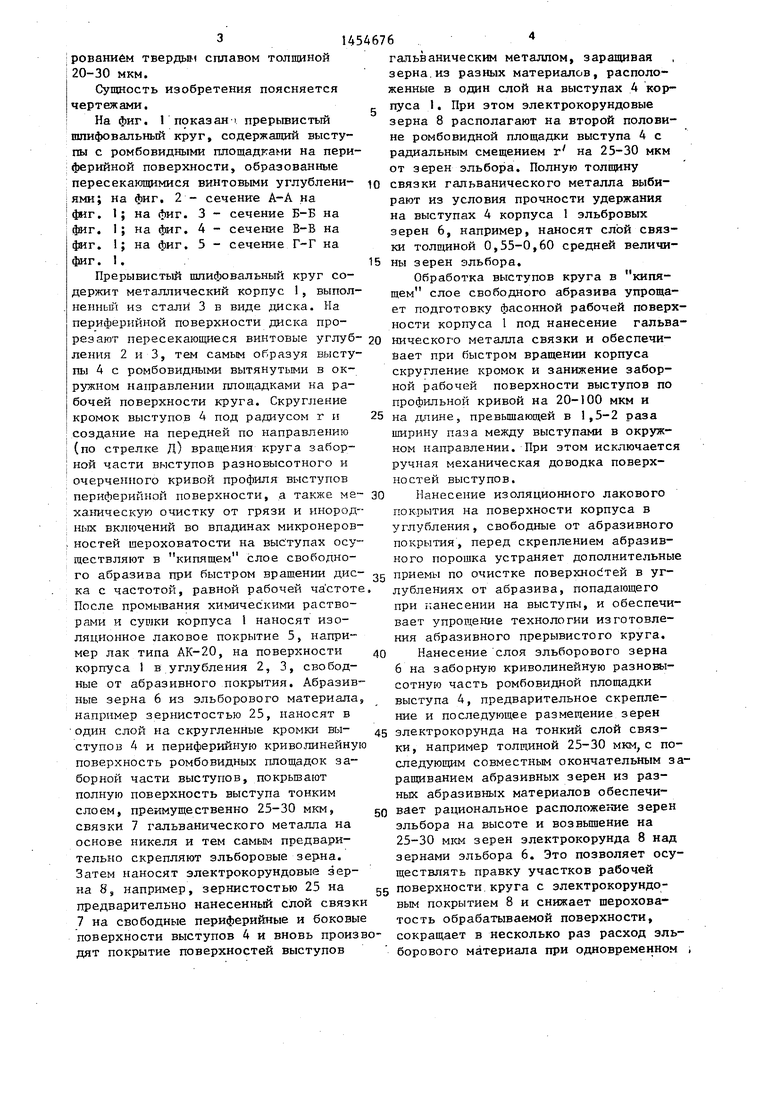

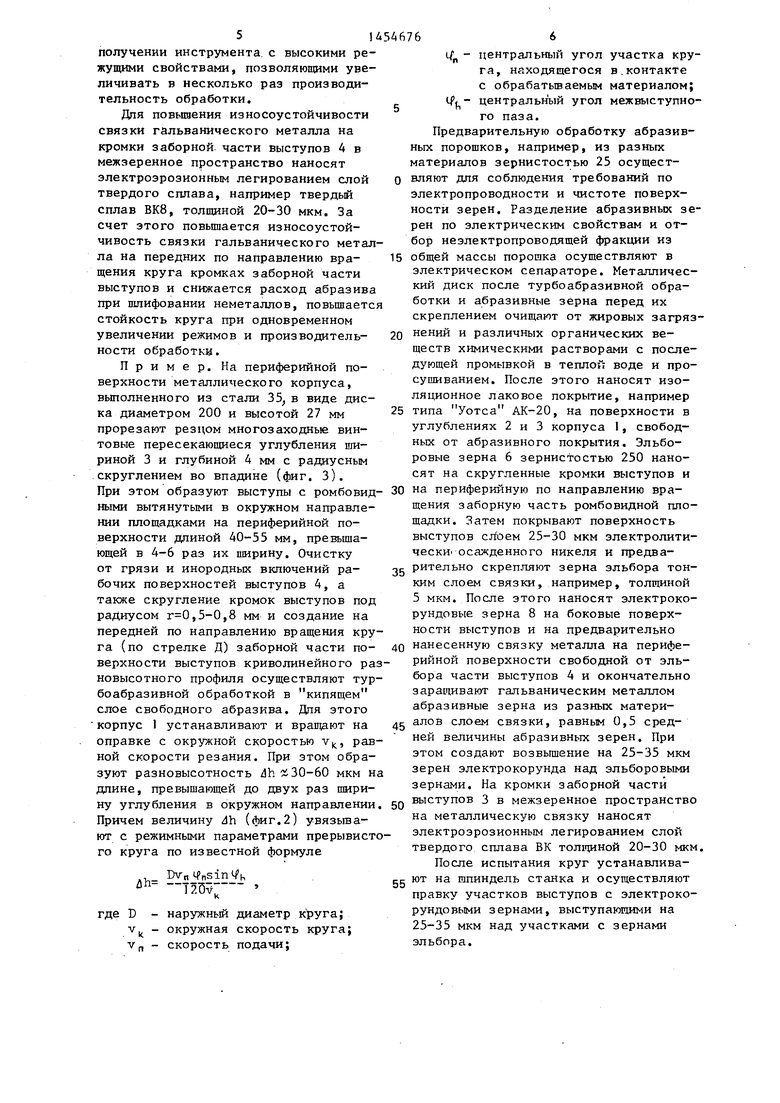

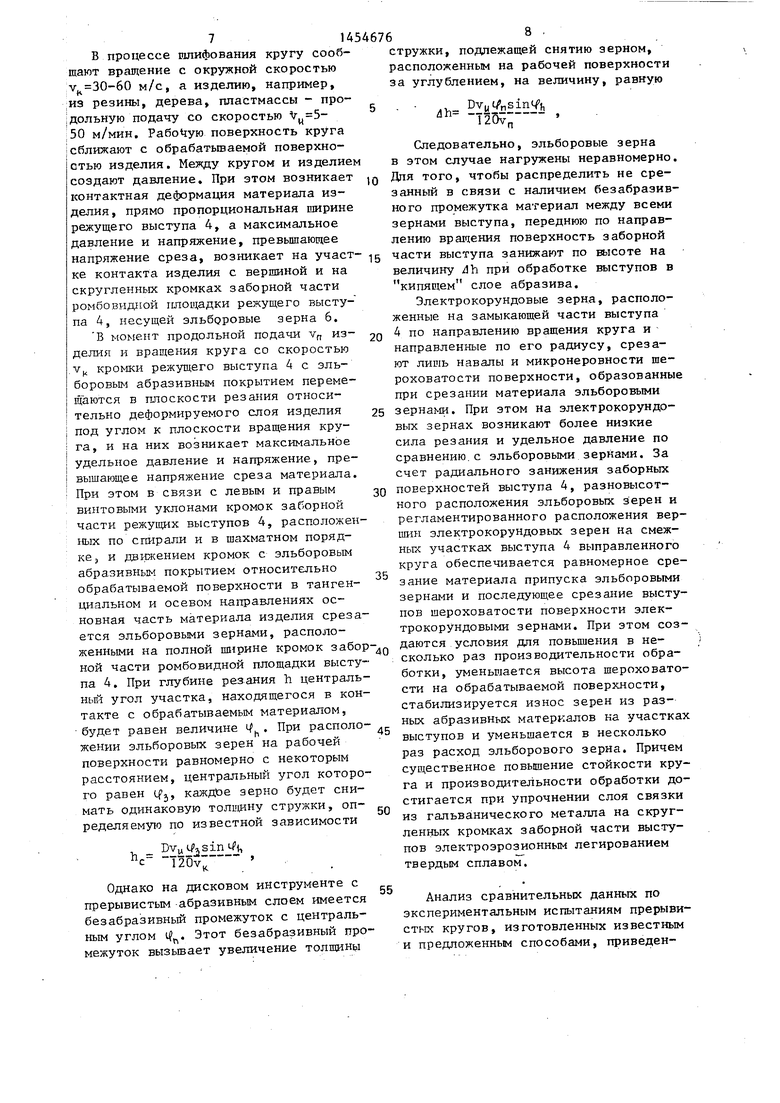

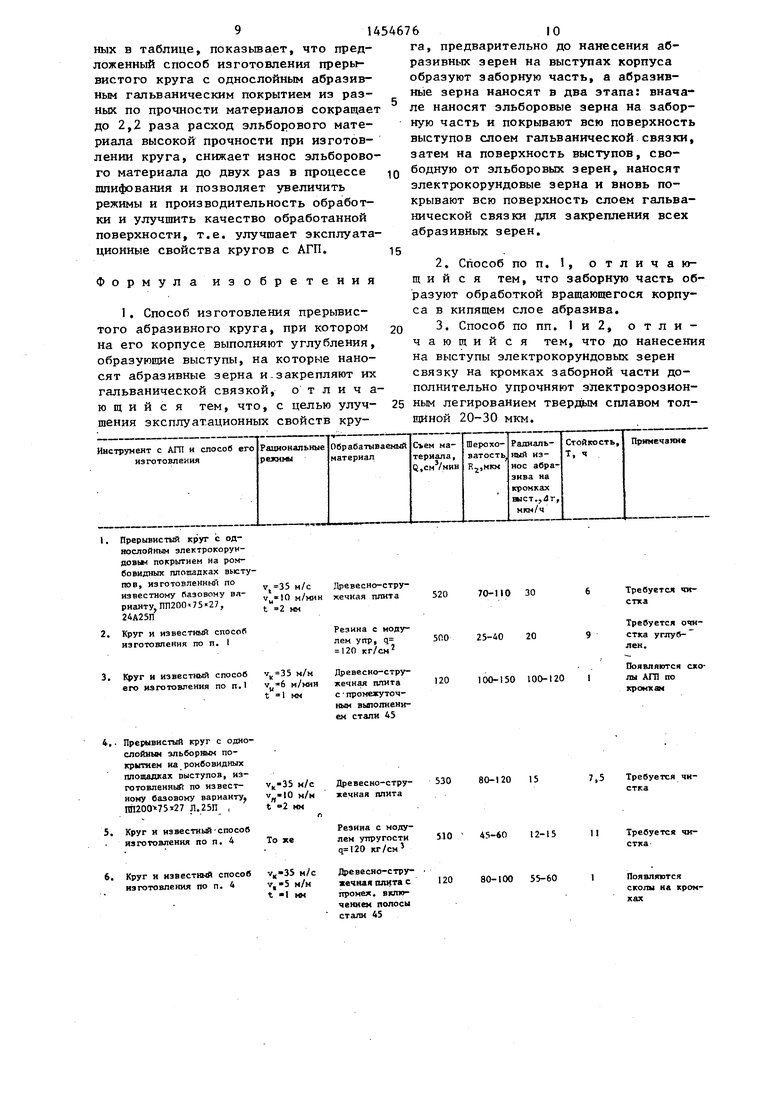

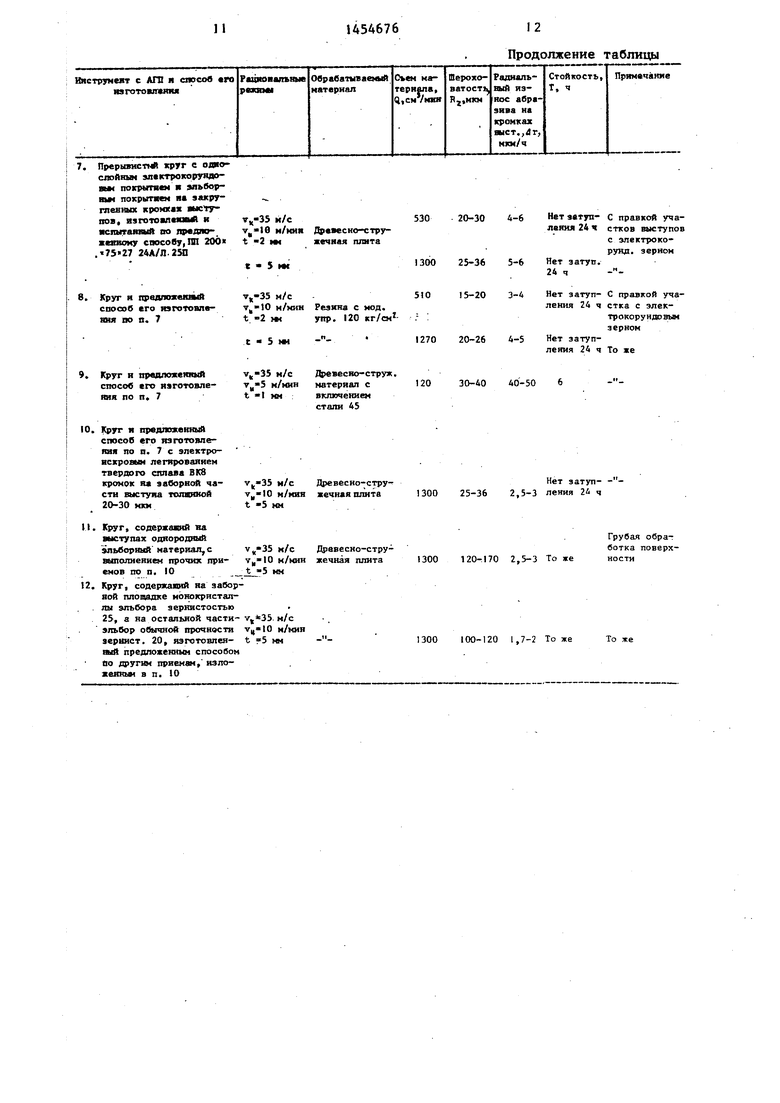

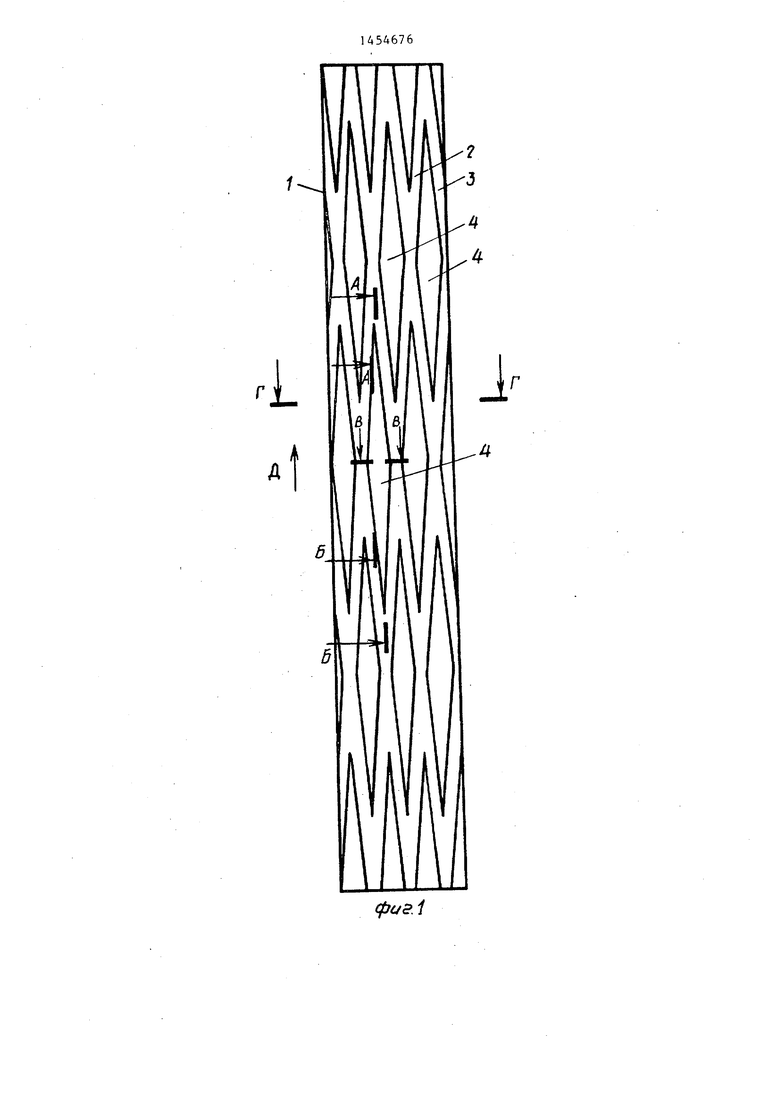

I На фиг, 1 показанч прерьтистый шлифовальный круг, содержащий выступы с ромбовидными площадками на пери:ферийной поверхности, образованные пересекающимися винтовыми углублени ями; на фиг, 2 - сечение А-А на

|4иг, 1; на фиг, 3 - сечение Б-Б на

I фиг. 1; на фиг, 4 - сечение В-В на фиг. 1; на фиг. 5 - сечение Г-Г на фиг, 1.

Прерывистый шлифовальный круг содержит металлический корпус ., выпол- ненньпт из стали 3 в виде диска. На периферийной поверхности диска прогальваническим металлом, заращивая зерна.из разных материалов, расположенные в один слой на выступах 4 корпуса 1, При зтом электрокорундовые зерна 8 располагают на второй половине ромбовидной площадки выступа 4 с радиальным смещением г на 25-30 мкм от зерен эльбора. Полную толщину

10 связки гальванического металла выбирают из условия прочности удержания на выступах 4 корпуса 1 эльбровых зерен 6, например, наносят слой связки толщиной 0,55-0,60 средней величи15 ны зерен эльбора.

Обработка выступов круга в кипящем слое свободного абразива упрощает подготовку фасонной рабочей поверхности корггуса 1 под нанесение гальварезают пересекающиеся винтовые углуб- 20 нического металла связки и обеспечиления 2 и 3, тем самым образуя выступы 4 с ромбовидными вытянутыми в окружном натфавлении площадками на рабочей поверхности круга, Скругление ,кромок выступов 4 под радиусом г и I создание на передней по направлению I(по стрелке Д) вращения круга забор- I ной части выступов разновысотного и очерченного кривой профиля выступов периферир1ной поверхности, а также механическую очистку от грязи и инород : ных включений во впадинах микронеров- г костей шероховатости на выступах осуществляют в

слое свободновает при еЗыстром вращении корпуса скругление кромок и занижение заборной рабочей поверхности выступов по профильной кривой на 20-100 мкм и

25 на длине, превьшающей в 1,5-2 раза ширину паза между выступами в окружном направлении. При этом исколючается ручная механическая доводка поверхностей выступов.

30 Нанесение изоляционного лакового покрытия на поверхности корпуса в углубления, свободные от абразивного покрытия, перед скреплением абразивного порошка устраняет дополнительные

кипящем

го абразива при быстром вращении дис- 5 приемы по очистке поверхностей в уг- ка с частотой, равной рабочей ча стоте. дублениях от абразива, попадающего

при нанесении на выступы, и обеспечивает упрордение технологии изготовления абразивного прерывистого круга, 40

После промывания химическими растворами и сушки корпуса 1 наносят изоляционное лаковое покрытие 5, например лак типа АК-20, на поверхности корпуса 1 в углубления 2, 3, свободные от абразивного покрытия. Абразивные зерна 6 из эльборового материала, например зернистостью 25, наносят в один слой на скругленные кромки выступов 4 и периферийную криволинейную поверхность ромбовидных площадок заборной части выступов, покрьшают полную поверхность выступа тонким слоем, преимущественно 25-30 мкм, связки 7 гальванического металла на основе никеля и тем самым предварительно скрепляют эльборовые зерна, Затем наносят электрокорундовые зерна 8, например, зернистостью 25 на предварительно нанесенный слой связки 7 на свободные периферийные и боковые поверхности выступов 4 и вновь производят покрытие поверхностей выступов

Нанесение слоя эльборового зерна 6 на заборную криволинейную разновы- сотную часть ромбовидной площадки выступа 4, предварительное скрепление и последующее размещение зерен

45 электрокорунда на тонкий слой связки, например толщиной 25-30 мкм, с последующим совместным окончательным за ращиванием абразивных зерен из разных абразивных материалов обеспечи50 вает рациональное расположение зерен зльбора на высоте и возвышение иа 25-30 мкм зерен электрокорунда 8 над зернами эльбора 6. Это позволяет осуществлять правку участков рабочей

55 поверхности круга с электрокорундовым покрытием 8 и снижает шероховатость обрабатываемой поверхности, сокращает в несколько раз расход эльборового материала при одновременном

гальваническим металлом, заращивая зерна.из разных материалов, расположенные в один слой на выступах 4 корпуса 1, При зтом электрокорундовые зерна 8 располагают на второй половине ромбовидной площадки выступа 4 с радиальным смещением г на 25-30 мкм от зерен эльбора. Полную толщину

связки гальванического металла выбирают из условия прочности удержания на выступах 4 корпуса 1 эльбровых зерен 6, например, наносят слой связки толщиной 0,55-0,60 средней величины зерен эльбора.

Обработка выступов круга в кипящем слое свободного абразива упрощает подготовку фасонной рабочей поверхности корггуса 1 под нанесение гальвавает при еЗыстром вращении корпуса скругление кромок и занижение заборной рабочей поверхности выступов по профильной кривой на 20-100 мкм и

на длине, превьшающей в 1,5-2 раза ширину паза между выступами в окружном направлении. При этом исколючается ручная механическая доводка поверхностей выступов.

Нанесение изоляционного лакового покрытия на поверхности корпуса в углубления, свободные от абразивного покрытия, перед скреплением абразивного порошка устраняет дополнительные

при нанесении на выступы, и обеспечивает упрордение технологии изготовления абразивного прерывистого круга,

Нанесение слоя эльборового зерна 6 на заборную криволинейную разновы- сотную часть ромбовидной площадки выступа 4, предварительное скрепление и последующее размещение зерен

электрокорунда на тонкий слой связки, например толщиной 25-30 мкм, с последующим совместным окончательным за- ращиванием абразивных зерен из разных абразивных материалов обеспечивает рациональное расположение зерен зльбора на высоте и возвышение иа 25-30 мкм зерен электрокорунда 8 над зернами эльбора 6. Это позволяет осуществлять правку участков рабочей

поверхности круга с электрокорундовым покрытием 8 и снижает шероховатость обрабатываемой поверхности, сокращает в несколько раз расход эльборового материала при одновременном ,

5

получении инструмента, с высокими режущими свойствами, позволяющими увеличивать в несколько раз производительность обработки.

Для повышения износоустойчивости связки гальванического металла на кромки заборной части выступов 4 в межзеренное пространство наносят электроэрозионным легированием слой твердого сплава, например твердьй сплав ВК8, толщиной 20-30 мкм. За счет этого повышается износоустойчивость связки гальванического метала на передних по направлению вращения круга кромках заборной части выступов и снижается расход абразив при шлифовании неметаллов, повышает стойкость круга при одновременном увеличении режимов и производительности обработки.

Пример. На периферийной поверхности металлического корпуса, вьтолненного из стали 35 в виде диска диаметром 200 и высотой 27 мм прорезают резцом многозаходные винтовые пересекающиеся углубления шириной 3 и глубиной 4 мм с радиусным скруглением во впадине (фиг. 3). При этом образуют выступы с ромбовиными вытянутыми в окружном направлении площадками на периферийной поверхности дпиной 40-55 мм, превышающей в 4-6 раз их ширину. Очистку от грязи и инородных включений рабочих поверхностей выступов 4, а также скругление кромок выступов по радиусом ,5-0,8 мм и создание на передней по направлению вращения крга (по стрелке Д) заборной части поверхности выступов криволинейного р новысотного профиля осуществляют ту

боабразивной обработкой в кипящем слое свободного абразива. Для этого корпус 1 устанавливают и вращают на оправке с окружной скоростью V|, равной скорости резания. При этом образуют разновысотность 4h 30-60 мкм на дпине, превышающей до двух раз ширину углубления в окружном направлении. Причем величину ЛЬ (фиг.2) увязьгаа- ют с режимными параметрами прерывистого круга по известной формуле

Dv-nM nsini K ,

где D - наружньй диаметр круга; v - окружная скорость круга; Vf, - скорость подачи;

nцентральный угол участка круга, находящегося в.контакте с обрабатываемым материалом; центральный угол межвыступного паза.

Предварительную обработку абразивных порошков, например, из разных материалов зернистостью 25 осуществляют для соблюдения требований по электропроводности и чистоте поверхности зерен. Разделение абразивных зерен по электрическим свойствам и отбор неэлектропроводящей фракции из

общей массы порошка осуществляют в электрическом сепараторе. Металлический диск после Турбоабразивной обработки и абразивные зерна перед их скреплением очищают от жировых загрязнений и различных органических веществ химическими растворами с последующей промывкой в теплой воде и просушиванием. После этого наносят изоляционное лаковое покрытие, например

типа Уотса АК-20, на поверхности в углублениях 2 и 3 корпуса 1, свободных от абразивного покрытия. Эльбо- ровые зерна 6 зернистостью 250 наносят на скругленные кромки выступов и

на периферийную по направлению вращения заборную часть ромбовидной площадки. Затем покрывают поверхность выступов CJibeM 25-30 мкм электролитически осажденного никеля и предварительно скрепляют зерна эльбора тонким слоем связки, например, толщиной 5 мкм. После этого наносят электрокорундовые зерна 8 на боковые поверхности выступов и на предварительно

нанесенную связку металла на периферийной поверхности свободной от эль- бора части выступов 4 и окончательно заращивают гальваническим металлом абразивные зерна из разных материалов слоем связки, равным 0,5 средней величины абразивных зерен. При этом создают возвьш ение на 25-35 мкм зерен электрокорунда над эльборовыми зернами. На кромки заборной части выступов 3 в межзеренное пространство на металлическую связку наносят электроэрозионным легированием слой твердого сплава ВК толщиной 20-30 мкм.

После испытания круг устанавливают на шпиндель станка и осуществляют правку участков выступов с электрокорундовыми зернами, выступающими на 25-35 мкм над участками с зернами эльбпра.

1454676

В процессе шлифования кругу сообщают вращение с окружной скоростью v 30-60 м/с, а изделию, например, из резины, дерева, пластмассы - про- I дольную подачу со скоростью 5- :50 м/мин. Рабочую поверхность круга I сближают с обрабатьшаемой поверхностью изделия. Между кругом и изделием создают давление. При этом возникает контактная деформация материала изделия, прямо пропорциональная ширине режущего выступа 4, а максимальное давление и напряжение, превышающее

стружки, подлежащей снятию зерном, расположенным на рабочей поверхности за углублением, на величину, равную

.ь-

-

to

Следовательно, эльборовые зерна в этом случае нагружены неравномерно. Дпя того, чтобы распределить не срезанный в связи с наличием безабразивного промежутка материал между всеми зернами выступа, переднюю по направлению вращения поверхность заборной

напряжение среза, возникает на участ- g части выступа занижают по высоте на ке контакта изделия с верщиной и на скругленных кромках заборной части ромбовидной площадки режущего выступа 4, несущей эльборовые зерна 6.

В момент продольной подачи Vn из- 20

делил и вращения круга со скоростью v, кромки режущего выступа 4 с эль- боровым абразивным покрытием переме- щ аются в плоскости резания относительно деформируемого слоя изделия под углом к плоскости вращения круга, и на них возникает максимальное удельное давление и напряжение, превышающее напряжение среза материала. При этом в связи с левым и правым винтовыми уклонами кромок заборной части режущих выступов 4, расположенных по спирали и в шахматном порядке j и двшсением кромок с эльборовым абразивным покрытием относительно обрабатываемой поверхности в тангенциальном и осевом направлениях основная часть материала изделия срезается эльборовыми зернами, располо25

30

35

величину h при обработке выступов в кипящем слое абразива.

Электрокорундовые зерна, расположенные на замыкающей части выступа 4 по направлению вращения круга и направленные по его радиусу, срезают лишь навалы и микронеровности шероховатости поверхности, образованные при срезании материала эльборовыми зернами. При этом на электрокорундовых зернах возникают более низкие сила резания и удельное давление по сравнению.с эльборовьми зернами. За счет радиального занижения заборных поверхностей выступа 4, разновысот- ного расположения эльборовых зерен и регламентированного расположения вершин электрокорундовых зерен на смеж- кьк участках выступа 4 выправленного круга обеспечивается равномерное срезание материала припуска эльборовыми зернами и последующее срезание выступов шероховатости поверхности электрокорундовыми зернами. При этом соз;еннь.и-на ПОЛНОЙ ширине кромок забор-,,f,-о -ГГроГвоГ.елГнГст оГра- ной части ромбовидной площадки высту- уменьшается высота шероховато- па 4. При глубине резания h централь- . обрабатываемой поверхности, ш,й угол участка, находящегося в кон- з ируется износ зерен из раз- такте с обрабатываемь м материалом, абразнвньк материалов на участках будет равен величине . При располо- g „ уменьшается в несколько жении эльборовых зерен на рабочейэльборового зерна. Причем поверхности равномерно с некоторымсущественное повьппение стойкости кру- расстоянием, центральный угол которо-J „роизвод тельности обработки дого равен tfj, каждое зерно будет снимать одинаковую толдану стружки, определяемую по известной зависимости

50

стигается при упрочнении слоя связки из гальванического металла на скругленных кромках заборной части выступов электроэрозионным легированием твердым сплавом.

БТиМ згпМ ц T20v7

Однако на дисковом инструменте с прерывистым абразивным слоем имеется безабразивный промежуток с центральным углом 1. Этот безабразивный промежуток вызьшает увеличение толщины

8

стружки, подлежащей снятию зерном, расположенным на рабочей поверхности за углублением, на величину, равную

.ь-

-

Следовательно, эльборовые зерна в этом случае нагружены неравномерно. Дпя того, чтобы распределить не срезанный в связи с наличием безабразивного промежутка материал между всеми зернами выступа, переднюю по направлению вращения поверхность заборной

части выступа занижают по высоте на

величину h при обработке выступов в кипящем слое абразива.

Электрокорундовые зерна, расположенные на замыкающей части выступа 4 по направлению вращения круга и направленные по его радиусу, срезают лишь навалы и микронеровности шероховатости поверхности, образованные при срезании материала эльборовыми зернами. При этом на электрокорундовых зернах возникают более низкие сила резания и удельное давление по сравнению.с эльборовьми зернами. За счет радиального занижения заборных поверхностей выступа 4, разновысот- ного расположения эльборовых зерен и регламентированного расположения вершин электрокорундовых зерен на смеж- кьк участках выступа 4 выправленного круга обеспечивается равномерное срезание материала припуска эльборовыми зернами и последующее срезание выступов шероховатости поверхности электрокорундовыми зернами. При этом созf,-о -ГГроГвоГ.елГнГст оГра- уменьшается высота шероховато- . обрабатываемой поверхности, з ируется износ зерен из раз- абразнвньк материалов на участках „ уменьшается в несколько эльборового зерна. Причем существенное повьппение стойкости кру- J „роизвод тельности обработки до

стигается при упрочнении слоя связки из гальванического металла на скругленных кромках заборной части выступов электроэрозионным легированием твердым сплавом.

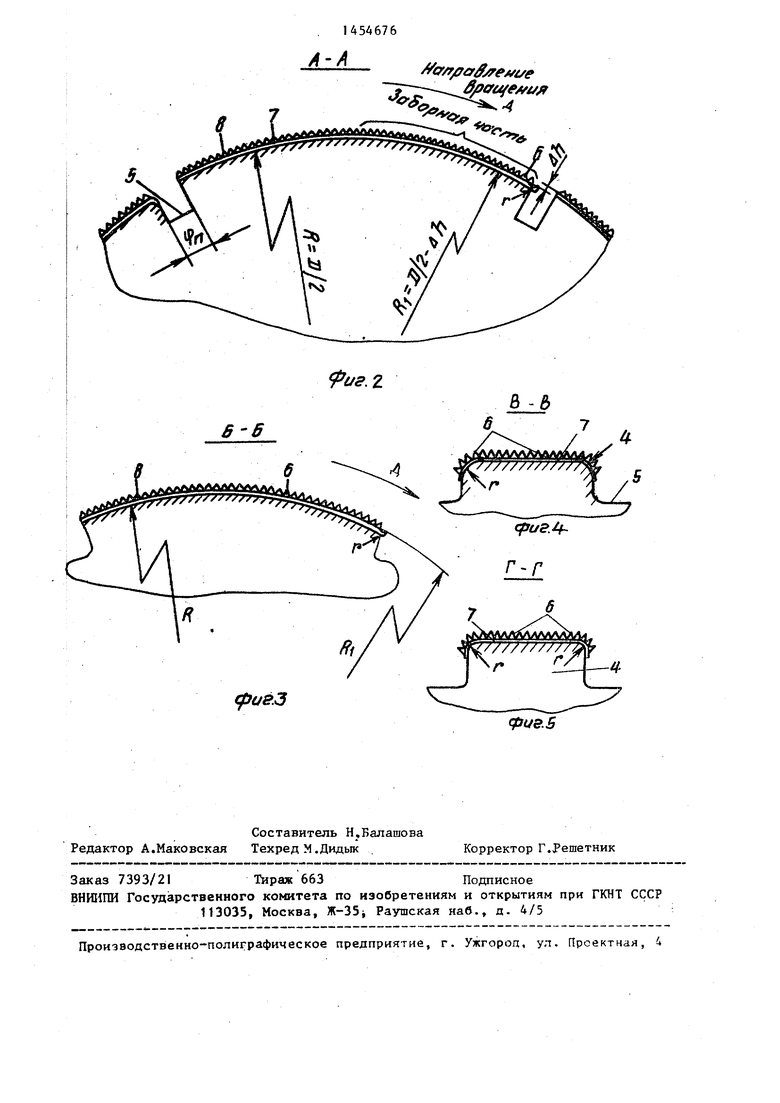

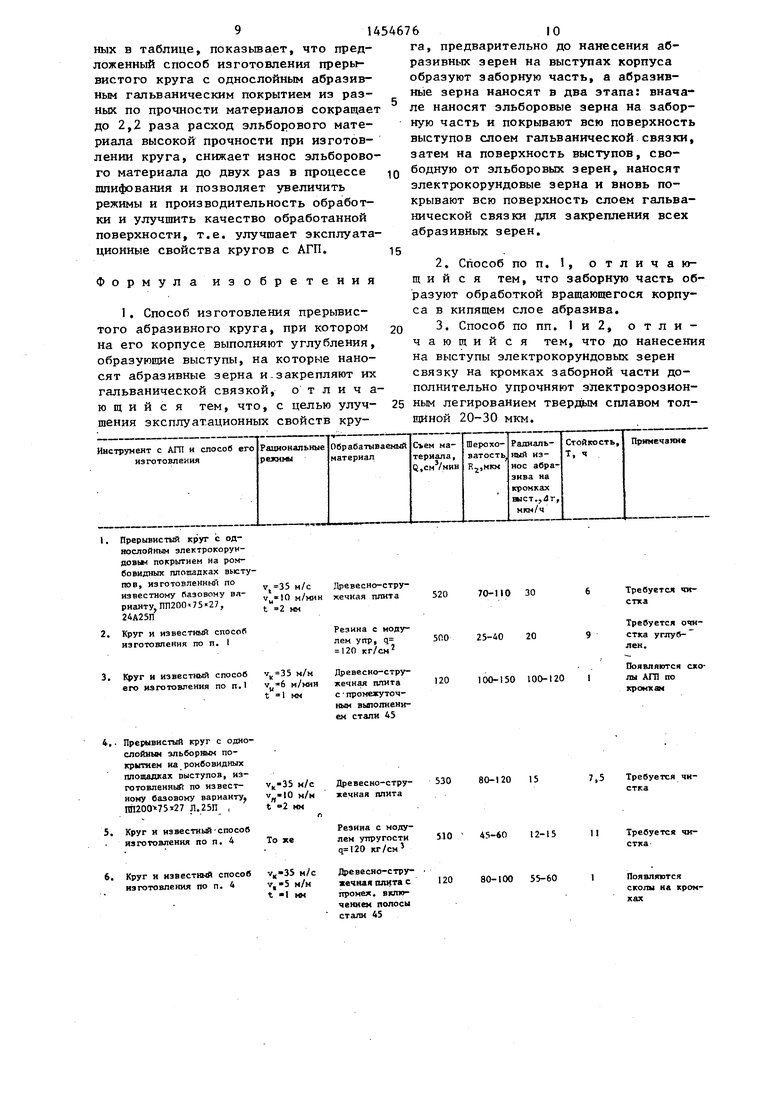

Анализ сравнительных данных по экспериментальным испытаниям прерывистых кругов, изготовленных известным и предложенным способами, приведенных в таблице, показьтает, что предложенный способ изготовления прерывистого круга с однослойным абразивным гальваническим покрытием из разных по прочности материалов сокращает до 2,2 раза расход эльборового материала высокой прочности при изготовлении круга, снижает износ эльборового материала до двух раз в процессе шлифования и позволяет увеличить режимы и производительность обработки и улучшить качество обработанной поверхности, т.е. улучшает эксплуатационные свойства кругов с АГП.

Формулаизобретения

1. Способ изготовления прерывистого абразивного круга, при котором на его корпусе выполняют углубления, образующие выступы, на которые наносят абразивные зерна и.закрепляют их гальванической связкой, о т л и ч а ю щ и и с я тем, что, с целью улуч- шения эксплуатационных свойств круга, предварительно до нанесения абразивных зерен на выступах корпуса образуют заборную часть, а абразивные зерна наносят в два этапа: вначале наносят эльборовые зерна на заборную часть и покрывают всю поверхность выступов слоем гальванической связки, затем на поверхность выступов, свободную от эльборовых зерен, наносят электрокорундовые зерна и вновь покрывают всю поверхность слоем гальванической связки для закрепления всех абразивных зерен.

2.Способ по п. 1, отличающийся тем, что заборную часть образуют обработкой вращающегося корпуса в кипящем слое абразива.

3.Способ попп. 1и2, отличающийся тем, что до нанесени на выступы электрокорундовых зерен связку на кромках заборной части дополнительно упрочняют злектроэрозион- ным легированием твердым сплавом толщиной 20-30 мкм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Абразивный сегментный отрезной круг углового профиля | 1987 |

|

SU1516331A1 |

| Прерывистый шлифовальный круг | 1987 |

|

SU1495104A1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2041053C1 |

| СПОСОБ ФОРМИРОВАНИЯ АЛМАЗНО-АБРАЗИВНОГО КРУГА КОМБИНИРОВАННОЙ ЗЕРНИСТОСТИ ВОЗДУШНО-АБРАЗИВНОЙ СТРУЕЙ | 2008 |

|

RU2371304C1 |

| АЛМАЗНО-АБРАЗИВНЫЙ КРУГ С КОМБИНИРОВАННОЙ ЗЕРНИСТОСТЬЮ | 2008 |

|

RU2358853C1 |

| АБРАЗИВНЫЙ ИНСТРУМЕНТ ПОВЫШЕННОЙ КОНЦЕНТРАЦИИ ЗЕРЕН | 2006 |

|

RU2319601C2 |

| Абразивный прерывистый круг | 1985 |

|

SU1388269A1 |

| ПРОДОЛЬНО-ПРЕРЫВИСТЫЙ КРУГ С ИМПРЕГНАТОРОМ ДЛЯ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2004 |

|

RU2270087C1 |

| ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2072296C1 |

| ПРЕРЫВИСТЫЙ КРУГ ДЛЯ ЭЛЕКТРОКОНТАКТНОЙ АЛМАЗНО-АБРАЗИВНОЙ ОБРАБОТКИ | 2003 |

|

RU2230653C1 |

-Изобретение относится к производству шлифовальных кругов с абразивно-гальваническим покрытием. Цель изобретения - улучшение эксплуатационных свойств круга. Выступы, образованные на корпусе, обрабатывают в кипящем слое свободного абразива до образования заборной части. Эльборо- вые зерна наносят на заборную часть поверхностей выступов, а затем покрывают полную поверхность выступов тонким слоем связки, после чего наносят на свободные от эльборовых зерен поверхности выступов электрокорундовые зерна и вновь производят покрытие поверхности гальваническим металлом, зарапирая зерна из разных материалов. Гальванический металл связки на скругленных кромках заборной части выступов упрочняют электроэрози- онньтм легированием твердым сплавом толщиной 20-30 мкм. 1 з.п. ф-лы, 1 табл. СЛ

Прерывистый круг с однослойным электрокорун- довьи покрытием на ромбовидных ппошадках вьсту- пов, изготовленный по известному Пазовому варианту im200« 75 «27, 24А25П

Круг и известный cnocofi изготовления по п. 1

v,35 м/с

Vy«IO М/КИН

t 2 им

Древесно-стру- хечная плита

Резина с модулем упр, q. 120 кг/см

.

фуг и известный способ его изготовления по п.1

V|,35 м/м

М/КИН

t 1 мм

Древесно-стру- жечная плита спромежуточ- выполкеии- ех стали 45

,. Прерывистый круг с одно- слойньп зльборным покрытием на ромбовидных площадках выступов, из- готовленньЛ по известному базовому варианту ПП200 751 27 П.25П ,

. Круг и известный-способ нзготовлеиия по п, 4

.

Уц-35 м/с м/м t 02 мм

То же

Круг и известный способ м/с изготовления по п. 4 5 М

t -1 («

Древесно-стру- жечная плита

Резина с модулем упругости кг/см

Древесно-стру- жечная Ш1ита с промеж, вкл№- чением полосы стали 45

70-110 30

25-40 20

100-150 100-120 1

Тревуется чистка

Требуется очистка углублен.

Появляются сколы АГП по кромкам

530

80-120 15

7,5 Требуется чистка

510

45-40 12-151 Тревуется чистка

80-100 55-60

I Появляются

сколы на кромках

Прерывисттй круг с одао- слойнын эявктрокоруядо- яьч покрытясм II эльбрр- пм покрытяем ш« эакру- глевных кромкм аыстуПродолжение таблицы

(fJusA

/I-A

г/г.г

6-6

(f3us.3

,--.

.

Фие.5

| Захаренко И.П | |||

| Эффективность си- работки инструмента сверхтвердыми материалами | |||

| .М.: Маииностроение, 1982, с | |||

| Заслонка для русской печи | 1919 |

|

SU145A1 |

Авторы

Даты

1989-01-30—Публикация

1987-06-22—Подача