Изобретение относится к строительным материалам, конкретно к смесям для изготовления теплоизоляционных изделий, которые могут быть использованы для теплоизоляции orpatждающих конструкций зданий сельского, промышленного и гражданского строительства, а также для изоляции трубопроводов.

° Известна композиция для теплоизоляционного материала основе жидкого стекла, включающая буру и мел при следующем соотношении компонен-тов, мае.%:

йидкое стекло 85-88 Мел7-9

Бура4-5

. Композицию получают предварительным смешением названных компонентов, формуют при , при этом происходит ее вспучивание и затвердевание 1.

Недостатками этого теплоизоляционного материала являются его низкая прочность при сжатии, высокое водопоглощение и низкая водостойкость. Наиболее близкой к изобретению по технической сущности и достигаемому результату является сырьевая смесь для изготовления теплоизоляционных

изделий на основе жидкого стекла, включающая буру, фтористый алюминий и гидрофобизирующую кремнийорганическую жидкость при следующем соотношении компонентов, мас.%:

Бура10-20

Фтористый алюминий 3-5 Кремнийорганическая жидкость0,3-0,4

10

Способ изготовления теплоизоляционных изделий из известной смеси включает смешивание компонентов, грануляцию, формование и термообработку при 380-400 С в течение 3 ч с пос15ледующим охлаясдениём до 80-100 с в течение 2 ч f2.

Однакоизвестная смесь содержит ,дефицитный и дорогостоящий компонент гидрофобизирующую кремнийорганичес кую жидкость.

Целью изобретения является удешевление теплоизоляционных изделийт.

Поставленная цель достигается тем,

25 что сырьевая смесь для изготовления теплоизоляционных изделий, включающая жидкое стекло, буру, фтористый алюминий и добавку, в качестве добавки содержит подмыльный щелок при следующем соотношении компонентов, мас.%: Бура. Фтористый алюминий 2-4 Подмыльный щелок 1-3 Жидкое стекло Остальное Согласно способу изготовления теП лоизоляционных изделий из сырьевой смеси для изготовления теплоизоляционных изделий, включающему смешивание компонентов, грануляцию смеси формование и термообработку, термообработку ведут от температуры 28& 320° С с повышением до 380 420с в те чение 50-70 мин, дальнейший подъем температуры осуществляют до 540 в течение 50-60 мин с выдержкой при этой температуре 1,5-2 ч, В предлагаемой сырьевой смеси приме няется ПОДМЫЛЬНЫЙ щелок,который являе ся отходом Горьковского масложиркомби ната им.С.М.Кирова.ПодмыльНЕлй щелок представляет собой жидкость коричне вого цвета следующего состава,%: омы ленные жирные кислоты 0,3-1,0, NaOH 0,05; Na,j,CO 0,1-0,4; Н, остальное. При использовании В качест ве микропенообразователя подмыльный щелок не требует никакой предварительной подготовки. Технологический процесс получения изделий следующий. Исходные компоненты смешивают и 85% сырьевой смеси гранулируют путем ввода ее в виде капель в растг вор хлористого кальция с последующей сушкой до влажности 40-45%, Гра нулы смешивают с оставшейся смесЬю, закладывают в формы и термообрабатывают. Пример 1. В 350 г (85. нас, жидкого натриевого стекла плотностью 1 ,4- 3сшивают 20 г (2 мас,%) под мыльного щелока. После перемешивания вводят смесь фтористого aлюIvIИния и буры в количестве соответствен но 30 г (3 мас,%) и 100 г (10 мас,% Сырьевая смесь тщательно перемешивается и 85% ее гранулируется путем ввода ее в виде капель в раствор хлористого кальция с последующей суш кой до влажности 40-45%, Гранулы сме шивают с оставшейся смасью, закладывают в формы и термообрабатывают по следующему режиму: начальная температура 300°С, подъем температуры до 400°С в течение 60 мин, затем следующий подъем температуры до в течение 60 мин и выдержка при этой температуре в течение 1,5 ч. Пример 2, Сырьевая смесь, приготовленная по способу, аналогичному в примере 1, содержит 850 г (85 мао,%) жидкого стекла, 10 г (1 мас,%) поДмыльного щелока, 20 г фтористого алюминия, 120 г буры. Тер мообработку массы проводят по сле-гдующему режиму: начальная .температура , подъем, температуры до в течение 70 мин, затем следующий подъем температуры до 5бОС в течение 50 мин и выдержка при этой температуре в течение 2 ч. Пример 3, Сырьевая емесь, приготовленная по способу, аналогичному в примере 1, содержит 810 г (81 мас,%) жидкого стекла, 30 г (3 мас,%) подмыльного щелока, 40 г (4 мас,%) фтористого алюминия, 120 г (12 мас,%) буры.. Термообработку массы производят по следующему режиму: начальная температура ., подъем температуры до 400С в течение 60 мин, следующий подъем температуры до 540С в течение 60 мин и выдержка при этой темпераГуре в течение 2.ч. Пример 4, Сырьевая смесь, приготовленная по способу, аналогичному в примере 1, содержит 730 г (73 мас,%) жидкого стекла, 30 г (3 мас,%) подмыльного щелока и 200 г (20 мас,%) буры. Термообработку массы производят по следующему режиму: начальная температура ,. подъем температуры до 420°С в течение 50 мин, дальнейший подъем температуры до 560°С в течение 60 мин и выдержка при этой температуре в течение 1/5 ч-. Пример 5, Сырьевая смесь, приготовленная по способу, аналогичному в примере 1, содержит 860 г (86 мас,%) жидкого стекла, 10 г (1 мас,%) подмыльного щелока,30 г (3 мас,%) фтористого алюминия и 100 г (10 мас,%) буры. Термообработку массы производят по следующему режиму: начальная температура 300 С, подъем до 400с в течение 60 мин, дальнейший подъем температуры до 5 60 С в течение 60 мин и выдерх ка при этой температуре в течение 2 ч. Содержание буры в сырьевой смеси менее 10% нецелесообразно ввиду уменьшения коэффициента вспучиваемости смеси, вследствие чего происходит возрастание объемной массы изделий, а более 20% нецелесообразно ввиду повышения текучести смеси, выплывания ее из формы, а следовательно, уменьшения объемной массы и вызванного этим ухудшения физико-механических Показателей,Содержание фтористого алюминия в сырьевой смеси менее 2% резко снижает водостойкость(материала в кипящей воде и прочность при сжатии, а более 4% значительно увеличивает объемную массу. Введение фтористого алюминия в предложенную сырьевую смесь способствует образованию труднерастворимых, в воде соединений, Подмыльный щелок является микро- пенообразующей добавкой, поэтому введение в -сырьевую смесь подмьшьного щелока менее 1% является неэффективным, т,е, отсутствует эффект воздухововлечения в сырьевую смесь, а добавка более 3% приводит к потере вспучиваемости материала, а следовательно, увеличению объемной массы :И ухудшению внешнего вида изделий,

Выбор начальной -температуры тер--, мообработки 2,80-320с связан с тем, что при t меньше 280®С непроисходит интенсивного прогрева материала, а при t выше материал не только прогревается, но и происходит удаление влаги, а это отрицательно сказывается на вспенивание смеси, При ; 380-420 С происходит интенсиёное удаление влаги и вспенивание материала в течение 50-70 мин. При этой температуре образуются нерастворимые в

воде соединения типа , 3NaFAIFj, Время 50-70 мин выбрано с тем учетом, что за это время про исходит вспенивание материала и пол ное заполнение форм массой, а также

заканчиваются химические реакции с образованием нерастворимых и труднорастворимых соединений. При температуре меньше 5 40°С и выдержке при этой температуре менее 1,5 ч не происходит полного отвердения вспенен- ной массы, а увеличить температуру более 560 С и время выдержки более 2 ч нецелесообразно.

Режим термообработки и физиков :

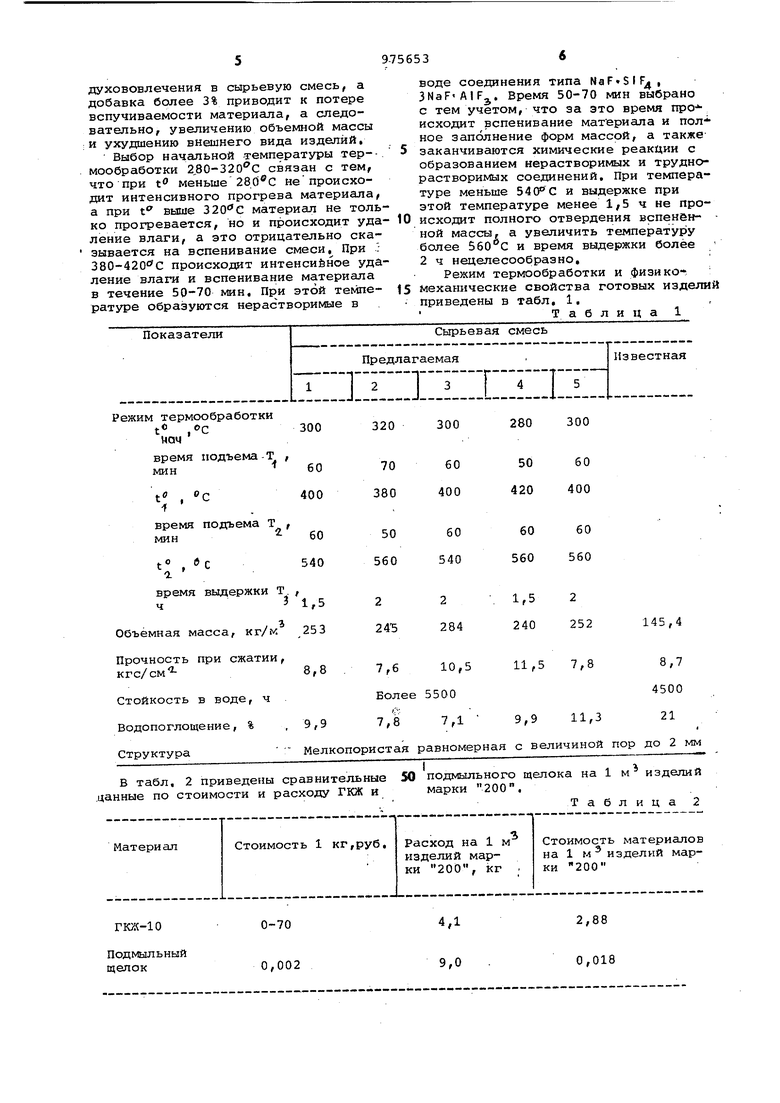

механические свойства готовых изделий приведены в табл, 1.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЖАРОСТОЙКИХ ТЕПЛОИЗОЛЯЦИОННЫХ ПЛИТ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТ | 1998 |

|

RU2144521C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| Сырьевая смесь для изготовления теплоизоляционного огнеупорного материала | 1983 |

|

SU1124005A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛИРОВАННОГО ПОРИСТОГО ЗАПОЛНИТЕЛЯ ДЛЯ БЕТОНОВ | 2010 |

|

RU2426703C1 |

| Сырьевая смесь для изготовления жаростойких изделий | 1982 |

|

SU1017693A1 |

| ВСПЕНЕННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2268248C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2531715C1 |

| Бетонная смесь | 1983 |

|

SU1159907A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2341483C2 |

Прочность при сжатии, В табл, 2 приведены сравнительные 50 данные по стоимости и расходу ГКЖ и

0-70 0,002 -,

4,1

2,88 0,018 9,0 подмыльного щелока на 1 м изделий марки 200. Таблица2

Таким образом, предлагаемая сырьевая смесь обеспечивает получение дешевых теплоизоляционных изделий с хорошими физйко-механическими свойствами Формула изобретения

1, Сьфьевая смесь для изготовления теплоизоляционных изделий, включающая жидкое стекло, буру, фтористый алюминий и добавку, о т л и ч аю щ а я с я тем, что, с целью удешевления теплоизоляционных изделий,, она содержит в качестве добавки подмыльный щелок при следующем соотношении компонентов, мас,%

10-20 2-4

Подмыльный щелок1-3

Жидкое стекло Остальное 2. Способ изготовления теплоизоляционных изделий из сырьевой смеси, включающий смешивание компонентов, грануляцию смеси, формование и термообработку, отличающи йся тем, что термообработку ведут от температуры 280-320 С с повышением О до 380-42Cf С в течение 50-70 мин,

дальнейший подъем температуры осуществляют до 540-56О С в течение 50 60 мин с выдержкой при этой температуре 1,5-2 ч. 5 Источники информации,

принятые во внимание при. зкспертизе

1,Авторское свидетельство СССР № 450787, кл. С 04 В 19/04, 1971.

2,Авторское свидетельство СССР 0 629732, кл. С 04 В 19/04,05гИ.76

(прототип),.

Авторы

Даты

1982-11-23—Публикация

1981-02-25—Подача