Изобретение относится к получению теплоизоляционных огнеупорных материалов и может найти применение ДШ1 фо1и шрования теплоизоляционных слоев в различных высокотемпературшлк аппаратах, для использования в качестве фильтров шш носителей, катализаторов, работаюпщх в среде инертных газов водородной атмосфере шш вакууме при ЗООО С и выше.

Известен огнеупорный материал, включающий стабилизированную двуокись циркония и нитевидные монокристаллы окисла металла l . Наиболее близким к изобретению яэляется.огнеупорный теплоизоляционный материал, содержащий неорганические волокна и матрицу из пиролитяческого углерода 2.

В качестве волокон используют керамические волокна, волокна оксида алюминия, алюмосиликатные волокна, длина волокон 3-300 мм, содержание волокон изменяется от 25 до 65 мас.%. Матрица-заполимеризованная при 150-200°С фенол-формальдегидная смола, подвергнутая пиролизу до 1000°С. В качестве связунщего могут использоваться крезоловые, мочевиноформальдегидные, каменноугольные смолы, нефтяной пек или бятум. Волокна смешивают со смолой, формуют изделие, при нагревании до 200 С производят полимеризацию связующего и удаление легколетучих веществ, затем проводят пиролиз сначала до 600 С, а затем до 1600 С. Для упрочнения материала в него могут добавлять углеродные волокна и волокна окиси кремния, исЯользовать защищаю1цую материал фольгу из или титана. Для уменьшения кажущейся плотности в массу вводят полые ..шарики силиката или углерода от 5 до 30 мае. %. В материале, пиролизованном до 600 С, содержание волокон составляет 15-60 мае. %, пироуглерода мае. %.

Однако известные материалы характеризуются недостаточно высокими пористостью, огнеупорностью, термостойкостью.

Цель изобретения - создание теплоизоляционного огнеупорного материала с повьш1енной огнеупорностью, термостойкостью и пористостью.

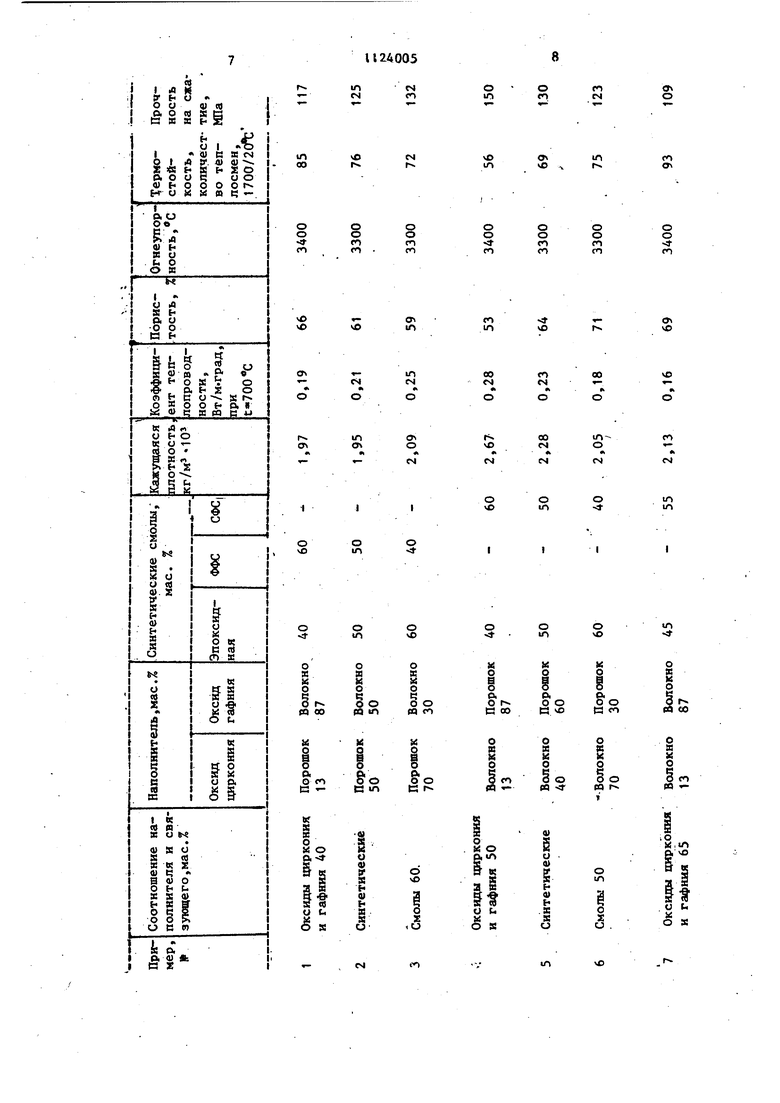

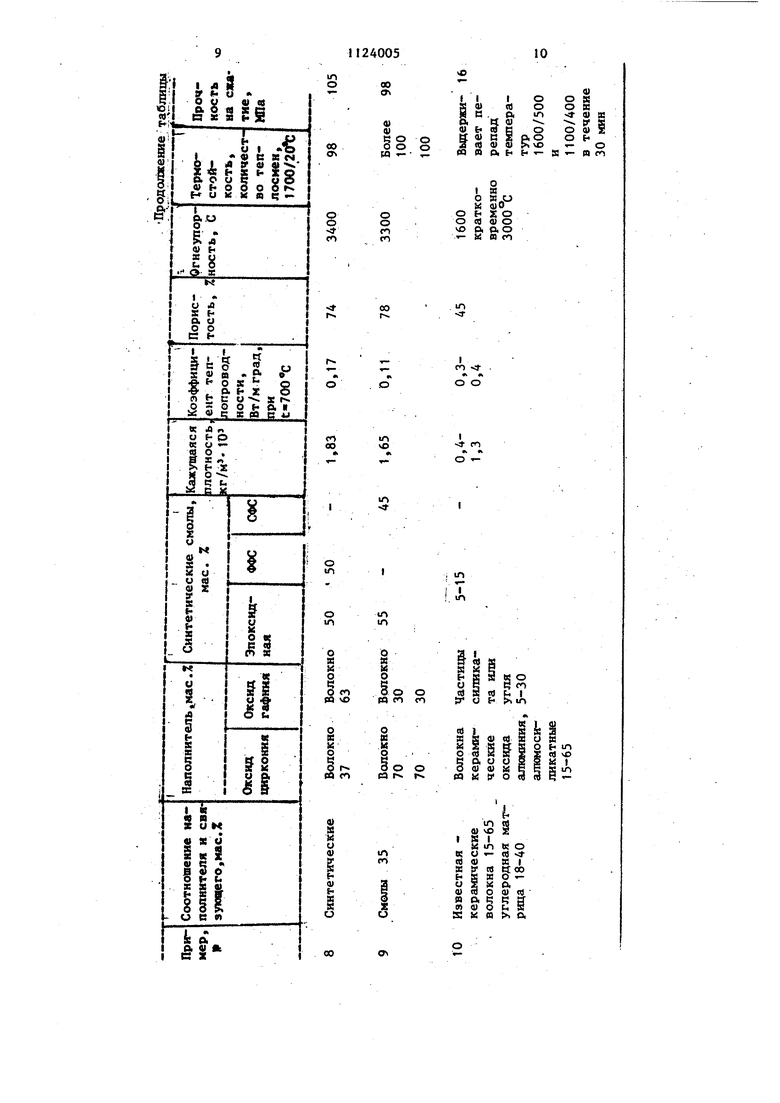

Поставленная цель достигается ем, что сырьевая смесь для изготовления теплоизоляционного огнеупорного .материала, включающая неорганический наполнитель и синтетическоесвязунидее, содержит в качестве неорганического наполнителя смесь волокон или волокна и порошка оксидов циркония и гафния при массовом количественном соотношении (13-70):(30-87), а в качестве синтетического связующего смесь эпоксидной и фенолформальдегидной или стиролформальдегидной смол при массовом соотношении (40-60):(60-40) при следующем соотношении компонентов, мае. %:

Смесь волокон или волокна и порошка оксидов циркония и гафния при указанном соот40-65ношении

Смесь эпоксидной и фенолформальдегидной или стиролформальде гидной смол при указанном

35-60 соотношении

Пределы волокна и/или порошка

0 оксидов циркония и/или гафния выбраны потому, что при указанных соотношениях образуются стабильные твердые растворы оксидов циркония и гафния. Вьш1ё и ниже этих соотноше- : НИИ твердые растворы при термообра5ботке могут расслаиваться, что приведет к образованию локальных фазовых неоднородноетей в материале и ухудшит его механические свойства.

В качестве связующего используются смолы: эпоксидная в смеси с фенолформальдегидной или стиролфор- т мальдегидной смолой при массовом еоотношении от 40:60 до 60:40. Эти еоотношения для данной ,смеси являютея оптимальными, так как для получения выеокопористого материала необходимо, чтобы в результате пиролиза до 900-1000 С сформировалась углеродная матрица с большим количеством пор. Использование только эпоксидной, фенолформальдегидной (ФФС) или стиролформальдегидной (СФС) смолы в качестве связующего потребует применения отвердителя для полимеризации и в результате пиролиза получают достаточно прочную и плотную углеродную матрицу. Цель 3 изобретения - получить пористую углеро ную матрицу с хорошими физико-механическими свойствами. Кроме того, ФФС и СФС являются не только связукицим, но и отвердителем при полимеризации эпоксидной смолы. Если ввести небольшое количество)ФФС или СФС, то реакция полимеризации проте кает медленно. Если СФС или ФФС ввести выше указанных пределов, то получают углеродную матрицу с низкой пористостью. Соотношение между наполнителем , (волокнами и порошкаьш оксидов циркония и гафния) и связуюпро (смесью смол - эпоксидной с ФФС или СФС) определяется следующим. В результате высокотемпературного отжига до 1800-2000 С получают материал, содержащий твердый раствор карбидов циркония и гафния и углерод. Если связующего будет в сырьевой смеси менее 35 мас.%, то в результате удаления легколетучих компонентов в процессе полимеризации (термоотверждения) смол и жидки фракций в ходе последующего пиролиз углерода в матрице будет недостаточ но для полноты протекания реакции ZC + HfC+4CO. ZrOj + HfOj + 6С В результате часть оксидов металлов останется в избытке, материал не бу дет гомогенным по своему составу. Если связующего взять в сырьевой ма се больше 60 мас. %, то получают ма териал, состоящий из твердых раст.воров карбидов циркония и гафния с избытком углерода, превышающим 10 мас. %, что ухудшает стабильност состава материала за счет испарения углерода при высоких температурах и несколько снижает огнеупорность. Использование в качестве наполни тел. волокон и порошков оксидов цир кония и гафния позволяет получать материалы с регулируемой кажущейся плотностью, пористостью, прочностью Теплоизоляционный огнеупорный материал получают следующим образом. Волокна оксидов циркония или гаф ния, полученные путем плавного окис ления до 800-900 С исходных гидратцеллюлозных (вискозных) волокон, пр питанных в растворах солей соответствующих металлов и высушенных на воздухе, длиной 1-5 мм, а также 054 порошки оксидов тех же металлов смешивают в Соответствующих соотношениях со связующим - Смесью смол до получения гомогенной х:ырьевой массы. Полученной массой заполняют формы и проводят полимеризацию (термоотверждение) в сушильном шкафу на воздухе при следующих температурах: 80 С1 ч, 120°С - 2 ч, 150°С - 2 ч, 180с2ч, 200 С - 1 ч. Полученное изделие извлекают из формы и проводят карбонизацию в токе инертного газа по следующему режиму: скорость подъема температуры до 300-350°С 1,52 град/мин, затем изотермическая выдержка при в течение 1 ч, скорость подъема температуры от 350 до 900 С 3-4 град/мин, изотермическая вьвдержка при 900°С в течение 1 ч, скорость подъема температуры от 900 до 1500 С 4-5 град/мин, изотермическая выдержка в течение 1 ч; скорость подъема температуры до 18002000 С 5-7 град/мин, при достигнутой температуре изотермический отжиг 1 ч. Скорость охлаждения изделия в токе инертного газа, может быть 30-40 град/мин. В результате получают изделие из пористого керамического, теплоизоляционного, огнеупорного материала заданной формы, темно-серого цвета с блеском. Ступенчатый режим термообработки сырьевой смеси необходим для того, чтобы при удалении легколетучих (термообработка), газообразных и жидких компонентов (пиролиз) и газов (карбидообразование) не происходило вспучивания, разрыров и образования пустот в материале. Пример. Для получения 100 г сырьевой смеси с соотношением компонентов, мас. %: оксиды циркония и гафния 60, синтетические смолы 40, взвешивают 16,8 г порошка оксида циркония, 43,2 г волокна оксида гафния длиной 3 мм (соотношение ZrOj: rHfOj 28:72). Затем взвешивают в фарфоровую чашку 20 г эпоксидной смолы и 20 г фенолформальдегидной смолы массовое соотношение 50:50). В фарфоровую чашку емкостью 0,5л помещают взвешенное волокно оксида гафния и порошок оксида циркония. Для лучшей адгезии к связующему их,смачиванию 5 мл ацетона и перемешивают шпателем. Затем добавляют смесь смол ивсе тщательно перемешивают шпателем до образования гомогенной пастообразной массы. Полученной сьфьевой смесью заполняют формы необходимой конфигурации (диск, куб, квадрат, цилиндр). На крышку формы помещают груз из расчета 20 г/см. Заполненные формы с грузом помещают в сушиль ный шкаф и проводят полимеризацию (термоотверждение) связующего на воздухе по следующему режиму: 80 С 1ч, 120°С - 2 ч, - 2 ч, 2ч, - 1ч. Форму с отверязденным изделием вынимают, охлаждают, извлекают изделие. Затем помещают его в реакционную зону печи, куда по дается гелий. Пиролиз проводят по/ следуиидему режиму: подъем температуры до 350°С со скоростью 1,5 град/ми вьвдержка 1 ч; подъем температуры от 350 до 900°С со скоростью 3,5 град/мин, вьщержка 1 ч; подъем температуры от 900 до 1500 С со скоростью 5 град/мин, выдержка 1 ч; подъем температуры от 1500 до 2000 С со скоростью 6 град/мин, вьщержка 1 ч. Охлаждают изделие в печи в токе гелия СО; скоростью 40 град/мин-. Полученное изделие из теплоизоляционного огнеупорного материала представляет собой темно-серый с блеском пористый.цилиндр (куб, диск и т.д.), состоящий из твердого раствора карби да циркония и гафния с углеродом. Материал, полученный согласно данно му примеру 1, имеет следующие свой;;СТва: кажущаяся плотность 1,90-10 кг/м теплопроводность 0,15 Вт/м«град, огнеупорность 3400 С, пористость 65%, термостойкость 85 теплосмеи (1700/20°С), прочность на сжатие 108 МПа. Состав сырьевой смеси исвойства изготовленного из нее теплоизоляционного огнеупорного материала приведены в таблице. Сопоставляя свойства теплоизоляционного огнеупорного материала. 1 5 полученного из данной сырьевой смеси, и прототипа, видно, что огнеупорность, пористость и термостойкость предлагаемого материала выше. Использование смеси порошка и воло кон оксидов циркония и гафния в различных соотношениях в сьфьевой смеси позволяетполучать материал с регулируемой пористостью, кажущейся плотностью и прочностью, т. е. можно получать достаточно прочный материал с высокой газопроницаемостью, что ваяоно при фильтрации и формировании теплоизоляции в высокотемпературных теплообменных аппара- i тах,заполненных под давлением инертным газом. Предлагаемьй материал обладает высокой огнеупорностью, он может зксплуатироваться в среде инертного газа или восстановительной атмосфере при 3000 С и выше. За счет высокой удельной поверхности и активности волокон реакция образования карбидов циркония и гафния протекает при температурах на 200-250® ниже, чем у порошковых материалов. В связи с высокой пористостью материала газоотделение в процессе карбидообразования не затруднено, что увеличивает скорость реакции и сокращает время отжига на -несколько часов. Указанные факторы способствуют уменьшению энергозатрат и сокращению времени изготовления материала. Повьшенная термостойкость материала позволяет увеличить срок его эксплуатации и тем самым сократить расходы по замене теплоизоляции в аппаратах. Кроме того, при получении волокон оксидов циркония и гафния в качестве исходного сырья можно использовать не только вискозные нити, жгуты или ткани, но и отходы вискозного производства: путанку, оборванные нити и, другую некондиционную продукхщю.

се I л И

pr h о

О и«01

о, о С4S с

е В Яf g

1Л 00

о ш

о

о

го гч о

СП

о ю

04

ю г

го о

vO

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения композиционного порошка MB-SiC, где M=Zr, Hf | 2016 |

|

RU2615692C1 |

| Материал на основе карбида кремния для 3D-печати | 2021 |

|

RU2774467C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2002 |

|

RU2208000C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНЫХ ТУГОПЛАВКИХ КАРБИДОВ ДЛЯ ПОКРЫТИЙ И КОМПОЗИТОВ НА ИХ ОСНОВЕ | 2007 |

|

RU2333888C1 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ ДЛЯ ПОЛУЧЕНИЯ КАРБИДОВ НИОБИЯ, ТАНТАЛА И ИХ ТВЕРДЫХ РАСТВОРОВ | 2013 |

|

RU2537595C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2377223C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОДКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2006 |

|

RU2345972C2 |

| КЕРАМИЧЕСКАЯ СУСПЕНЗИЯ ДЛЯ СОЗДАНИЯ ЗАЩИТНЫХ ВЫСОКОТЕМПЕРАТУРНЫХ АНТИОКИСЛИТЕЛЬНЫХ ПОКРЫТИЙ НА УГЛЕРОДНЫХ МАТЕРИАЛАХ | 2013 |

|

RU2529685C1 |

| НЕГОРЮЧИЙ КОМПОЗИТНЫЙ МАТЕРИАЛ И СВЯЗУЮЩЕЕ ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2598675C2 |

| Способ получения ультравысокотемпературного керамического композита MB/SiC, где M = Zr, Hf | 2016 |

|

RU2618567C1 |

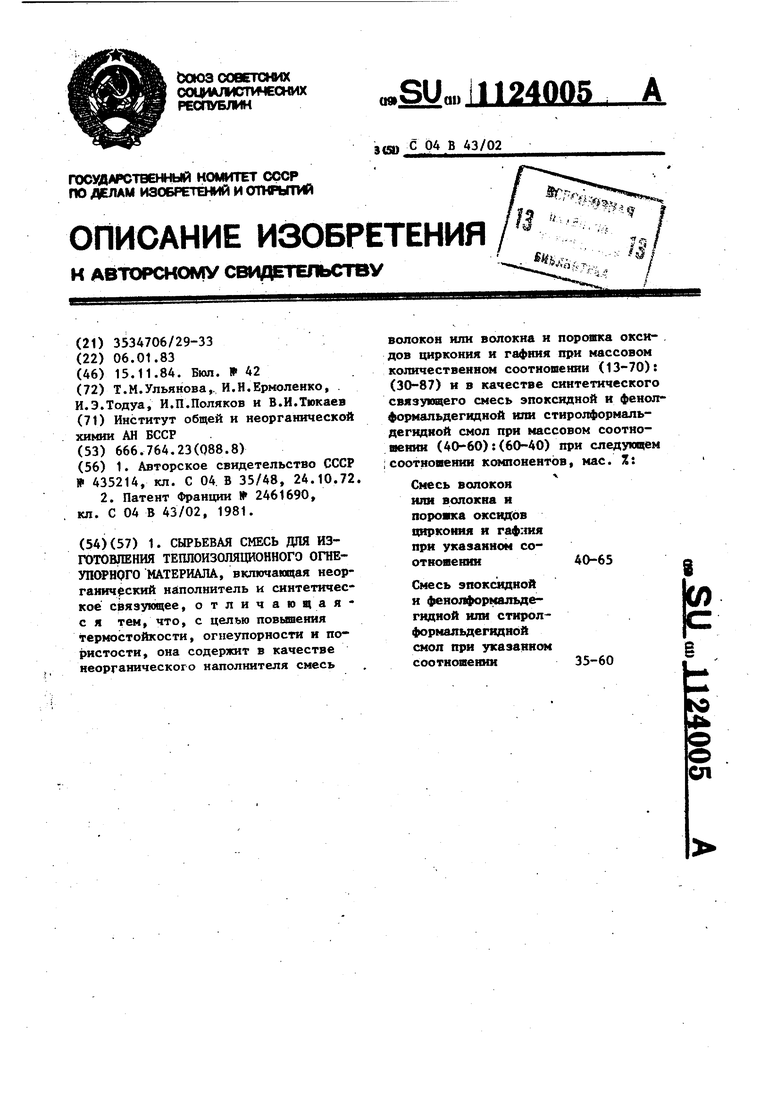

1. СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО МАТЕРИАЛА, в ключаянцая неорганич ский наполнитель и синтетическое связующее, отличающаяс я тем, что, с целью повышения термостойкости, огнеупорности и пористости, она содержит в качестве неорганического наполнителя смесь волокон или волокна и поровка окси- . дов циркония и гафния при массовом количественном соотношении

О О го

о о

о о

о о

о о го го

о о

ЧГ

СП

со (О

ЧГ

го со

m

«У

vO v

fO

со

vO

с

Ч к

А

о

о

со ем

шгоо

«N

«м

сч

о ю

о

1Л 1Л

о

и-

о о

vO

«л

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ | 1972 |

|

SU435214A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Скоропечатный станок для печатания со стеклянных пластинок | 1922 |

|

SU35A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СИСТЕМА СОЕДИНЕНИЯ ПАНЕЛЕЙ В ФОРМЕ ДОСОК | 2007 |

|

RU2461690C9 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1984-11-15—Публикация

1983-01-06—Подача